包边模拟分析技术研究

2021-11-29张东强李俊峰

张东强,李俊峰

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

0 引言

在新车开发过程中,外覆盖件包边模具的调试一直都是业界的一大难题,包边作为最后一道合拼工艺,包边模的设计与调试的进步在保证车身品质方面有着重大意义。在现场调试及包边模具交付阶段,制件包边后质量问题时有发生,在工艺设计阶段对于包边成形过程仅凭借经验判定其可行性,对人员经验技能要求较高,且存在误判风险,不利于得到稳定的包边质量。而采用包边模拟分析技术来分析包边成形过程,则可以客观地反映包边过程质量,在设计阶段避免包边质量问题,并且能够通过提前分析,提升整改方案的有效性。但是目前很多厂家并未掌握包边模拟分析技术,为此,本文作者给出了该技术整个设置过程及其应用。

1 包合合边过程分类

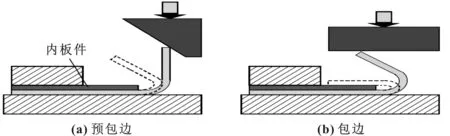

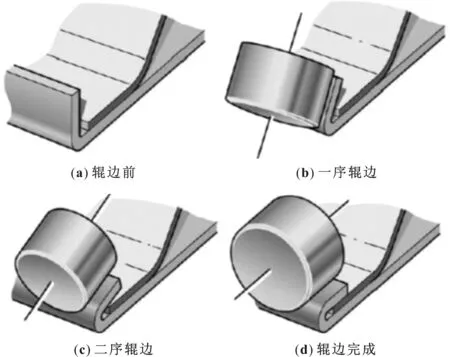

汽车覆盖件包边目前有两种,一种是传统的模具包边(图1),另一种是机器人辊边(图2)。两种合边从设计角度出发,都需要注意两方面,一是需要合边的距离,就是压合的距离。另一个是内板和外板边界预留的距离。一般合边的距离控制在8 mm左右时比较合理,这个距离满足合边强度要求,也可以给模具预留比较充分的压合行程空间。而内外板边界就需要根据各公司的实际情况来确定。假如公司能做到内板切边公差是1 mm,建议距离要预留在1.5 mm以上,以免合边时产生干涉现象[1]。

图1 模具包边

图2 机器人辊边

现阶段在作包边过程分析时主要依据产品翻边长度以及经验进行判定。该方法在产品造型发生变化时,不能客观真实地反映其包边品质,对人员要求高,容易出现误判情况,同时也不能有效识别所有部位的包边品质。

2 软件模拟分析

文中采用AutoForm的Hemming模块进行分析,其分析设置简单、运算时间较短,分析薄板类结果较准确,软件市场使用度高。

2.1 数据准备

2.1.1 文件准备

由于包合过程涉及零件总成的概念,所以前期需要准备的数据包括:外板零件、外板翻边数模、内板数模的igs文件。如果要做到精确模拟还需要准备常规冲压终序的CAE asm文件。

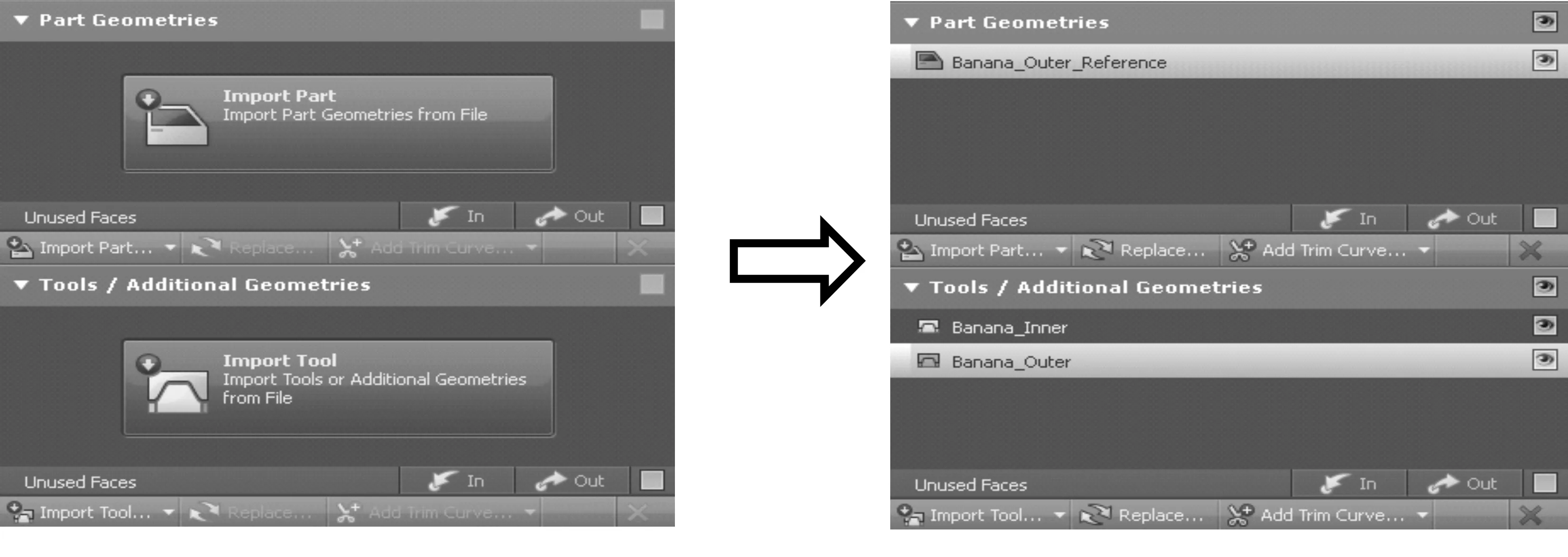

2.1.2 数模导入

Hemming CAE分析设置时导入数模方法和常规CAE分析一致,但是需要分别导入外板产品数模(Out_Reference)、外板翻边数模(Outer)和内板产品数模(Inner)。需要注意的是,数模导入前需要将数模绝对坐标重置与车身坐标,否则无法设置Hemming过程(图3)。

图3 数模导入

2.1.3 坐标设置

包合模具坐标设置时需要与实际包合时包合总成所处的状态一致,其设置时有一个原则,即存在包合过程的特征部位尽量对称且等高[2]。这样在包合过程总受力均衡,包边模具闭高也不会做得太高,最终能得到良好的包合模具以及包合总成件。

2.2 工序运动过程设置

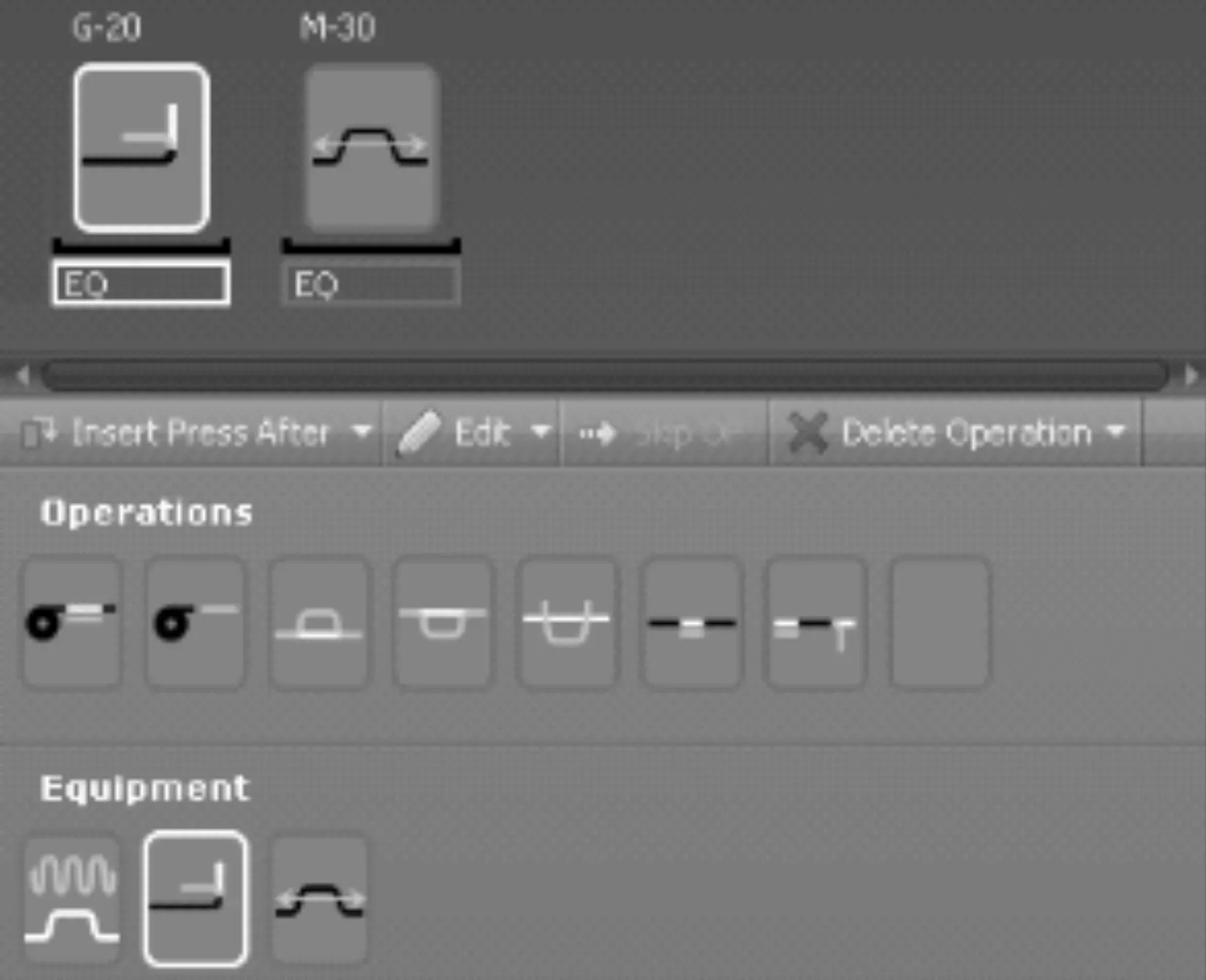

2.2.1 Hemming包合模块设置

包合模块位于工序设置界面的“Equipment”里面,此模块里面包括了热成形、包合、回弹等非常规CAE模块。具体设置过程与常规设置无区别,选取需要的Hemming模块后直接拖拽至上方的空栏即可,如图4所示。

图4 包合模块设置

2.2.2 工序内容预设置

包合模块设置后需要进入工序内容界面进行包合过程预设置(图5)。设置过程与常规CAE设置添加简单翻边过程一致,添加翻边的数量需要根据产品的边界具体造型以及包合类型的具体需求而定[3]。其中是包边模具的话需要估算模具预弯机构的组数,每组预弯机构对应一个翻边运动状态,辊边的话需要识别棍子的具体运动过程。

图5 工序内容预设置

2.2.3 包合形式设置

翻边运动过程设置完了以后需要设置包合形式。包合形式在AutoForm里面有3种,分别为:辊边形式、包边形式以及组合形式。其中组合形式很少用,主要采用前两种形式。

运动过程设置完以后需要对包边的具体位置进行预设置,设置时需要对预弯镶块的数量进行设置,默认值为两组预弯镶块一组压平镶块,常用的形式为一组预弯镶块一组压平镶块。预弯镶块组数量设置完以后再继续对包边的区域进行预设置,如图6所示。

图6 包合形式设置

2.3 模面工具体处理

2.3.1 下模付型面设置

包边模具下模为外板造型,其付型面主要为临近包边运动的型面,起到拖料的作用,此值设置60 mm即可。具体设置时需要选择产品边界线,AutoForm会根据产品边界的圆角自动生成此线。“选取包边线”点取确定后可以设置下模付型面的参数,其中包括宽度以及外延伸量的值,外延伸量1~2 mm即可,如图7所示。

图7 下模付型面设置

2.3.2 内板设置

包合过程是将内外板包合,设置过程需要对内板进行指定。内板的指定有3种形式,包括:根据包合线设置,根据内板数模生成,导入内板常规CAE asm文件。根据包合线设置:首先将AutoForm界面切换至内板设置界面,点击Add Inner Part按钮弹出右侧选择包合线界面,根据实际需求选择包合线,此包合线一般为产品圆角的切线,如果产品造型规则的话直接按默认选择好的线即可。选取包合线后开始设置内板的料厚、与外板圆角切点的间隙、付型宽度,根据实际情况进行相应设置。其中内板料厚按照内板坯料料厚设置,间隙一般设置为2~3 mm即可,付型宽度即为压料付型起作用的部位一般设置10~20 mm即可,如图8所示。

图8 内板设置

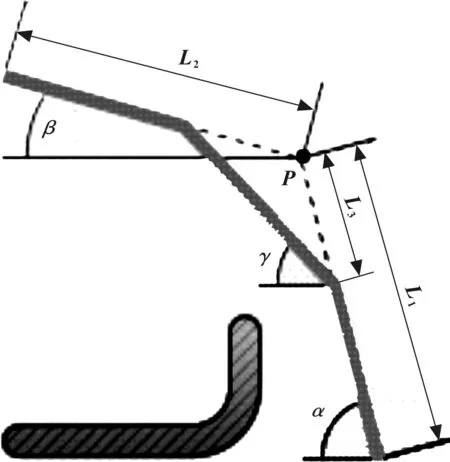

2.3.3 工具体设置

首次切换至“工具体”设置界面时,2D界面显示区域为空,由于在工序规划时已经对包合区域进行了预定义,所以在这里已经有工具体了,不过需要更新才能生成。若镶块边界造型不符合要求,需要对工具体开始结束位置进行调整,以满足需求[4]。

边界调整完成后需要对预弯工具体即预弯镶块截面进行设置(图9),以期达到CAE分析过程与实际成形过程吻合的效果。需要注意的是预弯镶块切入角度的设置与预弯机构的类型、制件翻边角度有关,设置时根据实际情况进行相应调整。切入角度值对应AutoForm设置参数γ,此值的默认值为45°,能满足大部分包合包边运动的需求。其他参数采用默认值即可,无需调整。压平刀的默认参数可以满足需求,无需进一步设置。

图9 工具体设置

3 分析结果判定

3.1 AutoForm包边过程判定

AutoForm包边分析完成后可以查看包边过程坯料成形过程(图10)。在一些起皱敏感区域,如拐角区域需要检查包边过程是否有起皱趋势,如果有明显的起皱趋势,需要调整工艺方案(如翻边高度)优化起皱问题直至解决。

图10 包边过程判定

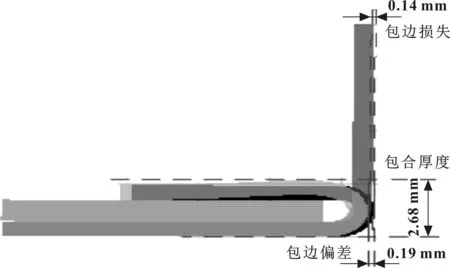

3.2 AutoForm包边常规判定值

AutoForm根据分析结果输出包合厚度(Hemming Thickness)、包边损失(Hemming Roll-In)、包边偏差(Hemming Deviation)。其中包合厚度表示包合后总成包边部位的厚度,包边损失表示包边后边界与翻边数模边界差值,包边偏差表示包边后边界与产品数模边界差值。根据AutoForm分析输出结果判定是否超出产品要求公差。

图11 包边偏差判定

4 结束语

通过包边模拟分析,可客观反映包边过程质量,在设计阶段避免包边质量问题,提升产品包边质量;并且能够通过提前包边分析验证,可提升整改方案有效性,缩短整改周期。为提高包边质量,采用模拟分析可提前对缺陷进行探测、分析、验证,提升产品质量,缩短制造周期[5]。