水电站潜孔式斜支臂弧形闸门制造质量控制浅析

2021-11-27黄剑锋

黄剑锋

摘要:相比与水电站表孔弧形闸门,潜孔式弧形闸门对制造、安装精度要求更高,本文总结了潜孔式斜弧形闸门的支臂制造、门叶制造、转铰止水制造、厂内预组装、过程中质量控制的细节及要点,为后续同类闸门的制造、安装中质量控制提供参考。

关键词:弧形闸门;斜支臂;门叶结构;支臂结构;转铰止水

1.概述

弧形闸门由门叶结构、支臂、支铰装置、支撑大梁、侧轨埋件、底槛埋件、转铰止水埋件等组成。

2.弧形闸门制造质量控制

2.1埋件制造质量控制

(1)侧轨制造质量控制

表孔弧门侧轨结构,多采用面板贴焊不锈钢形式;而设计人员考虑到整个过流面的平整性,潜孔弧门侧轨多采用镶嵌不锈钢形式,这对制造工艺提出了更高的要求。

贴焊不锈钢形式的侧轨,在分节拼装、焊接、校正、贴焊不锈钢后,只需加工不锈钢面即可满足规范对侧轨工作门的平面度要求,而镶嵌不锈钢式的侧轨,若只加工不锈钢面,无法保证与旁边非加工面的过渡位置平面度要求,整个侧轨面实际上会成为3个面,整个侧轨的平面度无法保证,通过打磨过渡位置的焊缝,外观质量也差强人意。采取的措施為,整个侧轨面板预留机加工余量,拼装、焊接完成后,铣弧槽,贴焊不锈钢,再将整个侧轨面机加工,虽然会增加机加工量和钢材用量,但是整体质量可得到很好保证。

为保证分节端头平面度,弧长方向也需预留加工余量进行机加工。单节制造完成检验合格后,放地样进行侧轨的总拼,按规范要求检测装配尺寸,检验合格后,在止水工作面上做出显著且可靠的中心线标识,在分节位置两侧一定距离做出定位检查线,供现场安装时使用。

(2)转铰止水制造质量控制

潜孔弧门在启闭过程中有防射水的功能要求,因此设计有转铰止水,由埋件、转铰装置、防射水水封、闭门工作水封等组成。

转铰止水质量控制的要点是闭门工作水封座板的平面度,以及转铰装置的制造装配精度。各个设计院设计的转铰止水的结构形式不尽相同。

图1所示结构中,防射水水封转动的限位是靠弧形的挡板。闭门工作水封座板的平面度可以通过机加工保证,下部转铰装置的弹簧片回厂装配前应测试弹力效果。橡胶水封宜采用平板型,装配时外力压弯。厂内装配完成后,应模拟现场安装工况,测试防射水水封的自由状态与压紧状态是否满足图纸要求。防射水水封压缩太紧,压缩量过大,现场安装后会在闸门启闭过程中刮伤面板油漆,反之太松则起不到防射水的作用。另外一种转铰水封结构形式,如图2,限位是靠门宽方向的滚轮组,该结构比较复杂,由于对滚轮组与门叶面板接触的多个滚轮踏面的平面度有一定要求,上部转动轴的同轴度必须得到保证,而潜孔门宽较宽,一般在10米以上,要保证十多个轴孔的同轴度是比较困难的,采用以下方式进行控制,一是分节制造,分节长度在5米左右;二是转铰架在拼装、检验后,穿入一根刚度较大,直线度达标的长钢管作为假轴将多个孔固定,然后进行焊接作业,焊接时采用小电流,对称施焊,尽量控制焊接变形,焊接完成后抽出钢管,检查同轴度。分节制造的转角装置在厂内整体组装、焊接、装配,检测防射水水封的的压缩量是否达标。

2.2门叶制造质量控制

(1)零部件制造制造质量控制

零件下料必须做到首件必检,其长宽尺寸及对角线尺寸均应满足规范要求,坡口的设置应充分考虑焊接操作空间及焊接变形控制。同时注意区分厂内坡口及现场焊缝坡口,大多数的现场坡口均为在上节的下端开坡口以确保现场焊缝的焊接姿态为平焊而不是仰焊。

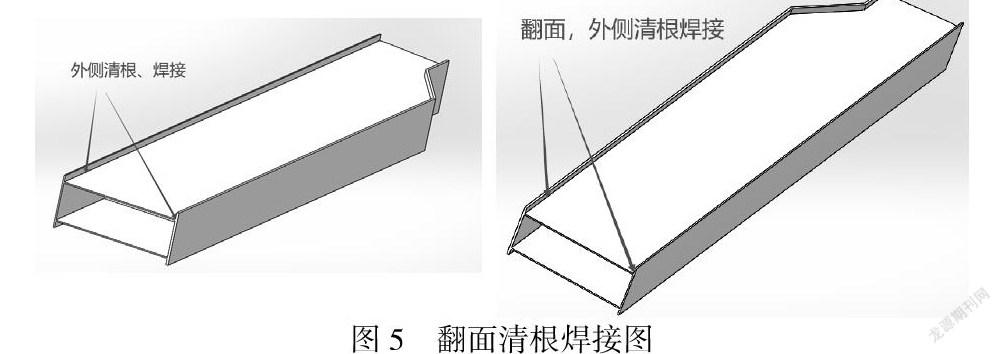

弧形闸门的部件主要包含纵向T型隔板、箱形主横梁、T型或者π型边梁、吊耳、横向型钢次梁等。由于闸门横向分节将T型隔板打断,有工艺采用T型梁腹板分节处不完全割断,下平台前再割断的方式,优点是隔板在部件制造及总拼时能省时省力,拼装对位方便等,缺点是下平台前将连接部分割断时多采用手工切割,局部坡口外观成型较差。箱形梁结构传统工艺一般采用内侧坡口外侧清根焊接的形式,内部空间狭小,焊接工作环境极差,大多数工厂面临焊接工人紧缺的状况。而随着科技的进步,智能制造大趋势背景下,在水工钢闸门制造行业,有企业逐步开始尝试采用焊接机器人部分替代人工,即能提高效率又能保证质量。具体的工艺流程如下:

1)箱形梁先拼装成π型梁(留一块翼板不装)形式,采用机器人焊接隔板与箱形梁腹板及翼板三侧的角焊缝;机器人焊接腹板与翼板内侧的两条组合焊缝。

2)工件进入二次拼装工序,拼装另一侧翼板,箱形梁翻面使另一侧翼板向下,采用手工焊接方式,焊工进入箱形梁内部焊接隔板与翼板的角焊缝及剩余两条组合焊缝。

3)在箱型梁上从外侧清根,由机器人自动焊接设备焊接4条组合焊缝外侧部分。

另一个容易忽略的质量控制点是横向型钢次梁的直线度,特别是在面板分节位置的型钢一定要挑选翼缘直线度较好的型钢,否则容易造成面板分节处面板与型钢翼缘的缝隙过大,甚至影响现场面板对接焊缝的焊接质量。

(2)斜支臂制造质量控制

斜支臂最大的特点是,在上下臂柱中心线形成的平面内,上下臂柱各自转动了一定角度,使得翼板与腹板不在与该平面平行和垂直。斜支臂一般分为上臂柱、下臂柱、叉头及联系梁多个部件单独制造,最后整体卧拼;上下臂柱为箱形梁结构,联系梁为工字梁结构,其质量控制要求按照规范要求即可,此处不再赘述;而斜支臂制造的重难点是叉头部件的制造及最后的卧式总拼。

首先,为方便检查,叉头部件采用端板竖直状态进行拼装,孔口侧一面朝上,上下夹板在折弯时必须精确控制折弯角度,采用样板进行对比。拼装前根据工艺图在平台上放地样,检查地样的上表面中心线、臂柱中心线、下表面中心线的间距及位置尺寸。在上下夹板上画出腹板的拼装位置线,在特制的平台上铺设下夹板,吊垂线验证夹板的下表面在地面的投影是否在支臂下表面中心线上,同时测量夹板两端的高差满足工艺图要求;检验合格后吊装腹板及连接的小T型梁,确保上下臂柱的腹板与翼板面各自垂直;吊装上夹板,确保上下臂柱翼板各自与腹板垂直,确保上表面中心线与地样投影重合,确保夹板两端高差;检验合格后,开始焊接工序,注意控制焊接变形,最后拼装端板,端板必须与地面垂直。叉头制造完成后,与上下臂柱及联系梁进行卧式总拼装,总拼尺寸的检验主要通过地样来实现,臂柱的倾斜角度通过翼缘板两侧的高差、上下表面在地面的投影是否与地样重合来判断。从支臂前端测量,上下表面中心线及悬空的臂柱中心线端头,支臂的开口尺寸都是相同的(这点可以通过上下主横梁后翼缘中心线是两条平行线的道理来简单理解)。卧拼的支臂各项检测尺寸合格后,做好中心线标记,支臂前端预留现场修切余量,支臂后端板划加工线及检查线。

(3)门叶卧式总拼质量控制

门叶在弧形胎架上进行卧式总拼,胎架搭设前先放好地样,包含门叶中心线、边线,横向基准线等,由于潜孔弧门面板对于横向直线度、纵向弧度的要求较表孔弧门高,特别是纵向弧度要求与样板间隙3mm,因此潜孔弧门的胎架搭设精度要求更高,同时潜孔弧门结构重量相对较重,要充分考虑胎架支柱及横向支撑的强度和刚度,防止制造过程中胎架变形。面板在卷制时要注意控制弧度,用标准样板尺检验满足规范要求。面板铺设时,横向分节缝背面需设置多个弧形固定板,以确保分节处面板弧度满足要求,另外主梁下方的必须有胎架的立柱。卧拼完成焊接开始前必须进行可靠加固支撑,严格按焊接工艺要求进行焊接,控制焊接变形。焊接完成检验合格后方可拆分下平台翻面焊接及消缺。

(4)厂内预组立拼质量控制

为验证潜孔弧门闸门的制造质量,需在厂内进行立式预组,参与立拼有门叶、支臂、活动铰。立拼前在地面平台上放出门叶中心线、支铰中心线、面板地缘线、主梁后翼板地面投影线等测量基准,立拼完成后采用全站仪进行测量,按照NB/T35045规范表7.5.2及相关条款的要求逐条进行检测,重点关注面板曲率半径、横向直线度、弧度、支铰同轴度等尺寸。

3.结语

本文对比表孔弧门,介绍了潜孔弧形闸门制造过程中质量控制的要点,重点阐述了支臂制造、门叶制造、转铰止水制造质量控制的细节要求。要确保潜孔弧形闸门安装后安全可靠运行,制造质量只是第一步,安装质量也非常重量,而制造厂家与安装厂家的充分有效沟通和配合是其中重要的一环。