基于工业数字孪生仿真建模的虚拟工厂业务协同模型研究

2021-11-27姚培福王建国谭正洲

姚培福,王建国,谭正洲

(云南铜业(集团)有限公司,云南 昆明 650051)

0 引言

近年来,随着分布式传感器网络、边缘计算、大数据挖掘和虚拟可视仿真等新兴热点技术在制造业领域的广泛应用[1],物理实体智慧工厂发展迅速并呈现出显著的系统自主感知、实境扩增整体可视、系统重组及自优化、经验自主学习及进化和人机协同共存等属性,是工业4.0背景下智能制造产业发展的主要载体[2],推动了全球制造业的智能化跨越式发展。

随着物理实体智慧工厂日常运维中产生的数据流变量集和控制流变量集等全景信息的日益增多,物理实体智慧工厂在工程实践中日益凸显出环境变量动态变化实时感知失效、多维因素约束下设备互联与数字集成失衡和较长周期内自主预测机制缺失等若干缺陷[3],无法构建基于全景数据建模与深度关联模型的全要素、全流程、全感知的组织结构和运行逻辑,故构建了基于工业数字孪生仿真建模的虚拟工厂业务协同模型,并进行了典型环境下的仿真验证。

融合考虑物理实体智慧工厂物理空间、数字空间和虚拟空间之间的耦合关系,对物理实体智慧虚拟工厂业务协同模型完整生命周期运维逻辑进行目标导向下的任务分解[4],引入数字孪生技术,构建数据感知及高效传输、融合事件驱动的虚实映射和基于深度学习的虚拟工厂业务协同等3个子模型,实现虚拟工厂业务协同模型多目标最优决策。

开展典型应用场景下的模型效能仿真验证,选取以云南铜业(集团)有限公司下辖某车间为应用案例,对模型进行了工程应用实践验证,结果表明,虚拟工厂业务协同模型能够实时生成最优控制策略,物理实体智慧工厂能够精准按照数字孪生系统提供的最优控制策略实际运行,可以与数字孪生系统进行双向实时数据交互,为物理实体智慧工厂完整生命周期运维管理提供策略指导。

1 虚拟工厂业务协同模型体系架构

虚拟工厂业务协同模型体系架构的关键,在于基于虚拟空间生成具有高保真属性的虚拟实体来模拟物理实体在现实空间的受控行为,并向物理实体反馈相应的控制策略信息,以预测和优化物理实体在现实空间的行为趋势。把物理实体智慧工厂完整生命周期运维逻辑进行目标导向下的任务分解,着重关注数据感知及高效传输、融合事件驱动的虚实映射和基于深度学习的虚拟工厂业务协同等3个耦合子架构,构建了工业数字孪生仿真建模背景下的虚拟工厂业务协同模型体系架构,具体如图1所示。

图1 基于数字孪生的虚拟工厂业务协同模型体系架构

其中,数据感知及高效传输子架构主要完成工业数字孪生完善场景基础数据的感知及高效传输工作,实现把物理实体智慧工厂的物理和逻辑组件建模为数据对象,利用分布式物联网节点集群实现数据对象高效传输;融合事件驱动的虚实映射子架构主要建立高度动态场景下物理实体智慧工厂数据模型与孪生模型之间的映射规则[5],把现实空间下数据模型的动态变化映射为虚拟空间下的孪生模型时间与空间变化,实现现实空间中的数据模型与虚拟空间中的孪生模型同步变动;基于深度学习的虚拟工厂业务协同子架构主要实现高度动态属性下虚拟工厂业务流程再造及最优控制策略生成,给出基于工业数字孪生驱动的虚拟工厂多目标优化调度策略并反馈给物理实体智慧工厂,形成良性的闭环反馈机制,从根本上提高物理实体智慧工厂的推理与决策水平。

2 虚拟工厂业务协同模型关键技术

2.1 数据感知及高效传输关键技术

数据感知及高效传输关键技术为虚拟工厂业务协同模型提供底层数据驱动来源,一方面解决物理实体智慧工厂中的实体模型及业务模型的全景信息感知,为虚拟工厂下的信息模型提供虚拟镜像依据;另一方面提供物理实体智慧工厂与虚拟工厂之间的高效数据耦合交互通道。物理实体智慧工厂实体模型及业务模型具有显著的多源异构与大数据属性,属于连续动态空间下的复杂数据感知及组织问题,引入工业4.0组件中的资产建模语言AutomationML实现实体模型及业务模型的全景感知,引入工业4.0组件中的高效通信协议OPC UA实现物理实体智慧工厂与虚拟工厂的双向实时数据耦合交互[6]。考虑到一般性及高效性,把物理实体智慧工厂组件要素划分为设备、产线和产品3类,利用AutomationML语言建立形式化描述下的数据对象模型,则有

(1)

PES为物理实体智慧工厂;CEij为设备组件要素集合,包括设备名称(SMeg)、设备编号(SHeg)、设备状态(SZeg)、产线隶属(CLeg)、维保信息(WBeg)和预留扩展字段(INFOeg)等;CPij为产线组件要素集合,包括产线名称(CMeg)、产线编号(CHeg)、产线状态(CZeg)、产线工艺(CGeg)、产线产品(CPeg)和预留扩展字段(INFOeg)等;CFij为产品组件要素集合,包括产品名称(PMeg)、产品编号(PHeg)、产品属性(CSeg)、产线隶属(GLeg)、产品去向(CQeg)和预留扩展字段(INFOeg)等;组件要素之间具有耦合的层次关系[7],SXij为建立组件属性集,包括组件机械属性(JXet)、电气属性(DQet)、结构属性(JGet)、拓扑属性(TPet)、几何属性(JHet)、运动属性(YDet)和逻辑属性(LJet)等。对SXij、CEij、CPij和CFij进行二级形式化描述,则设备、产线、产品组件要素及组件属性集为

(2)

(3)

CPij={CMeg,CHeg,CZeg,CGeg,CPeg,INFOeg}

(4)

CFij={PMeg,PSeg,CZeg,CLeg,CQeg,INFOeg}

(5)

在物理实体智慧工厂实际运行时,借助分布式物联网实时采集多源异构数据,通过AutomationML进行数据格式交换,按照式(2)~式(5)进行层次数据描述,构建实例、接口、角色和单元等角度的统一数据模型。其中,单元数据模型涵盖设备、产线和产品等层级,由可重构的组件模板构成;角色数据模型涵盖接口属性规则;接口数据模型涵盖常规的接口规则;实例数据模型通过调用单元和角色数据模型,使角色库实例化,最终使用内部元素对物理实体智慧工厂系统中的物理实体组件进行建模。在实例层次建立基于OPC UA通信协议的数据耦合交互服务端[8],在角色库层次建立基于OPC UA通信协议的数据耦合交互客户端,利用中间格式XML对统一数据模型进行抽象暂存,利用OPC UA通信协议实现物理实体智慧工厂与虚拟工厂的双向实时数据耦合交互,通过AutomationML语言及OPC UA通信协议可以有效解决多源异构数据集成问题,很好地将设备、产线和产品3类组件要素有机耦合,全景还原物理实体智慧工厂实际生产活动。

2.2 融合事件驱动的虚实映射关键技术

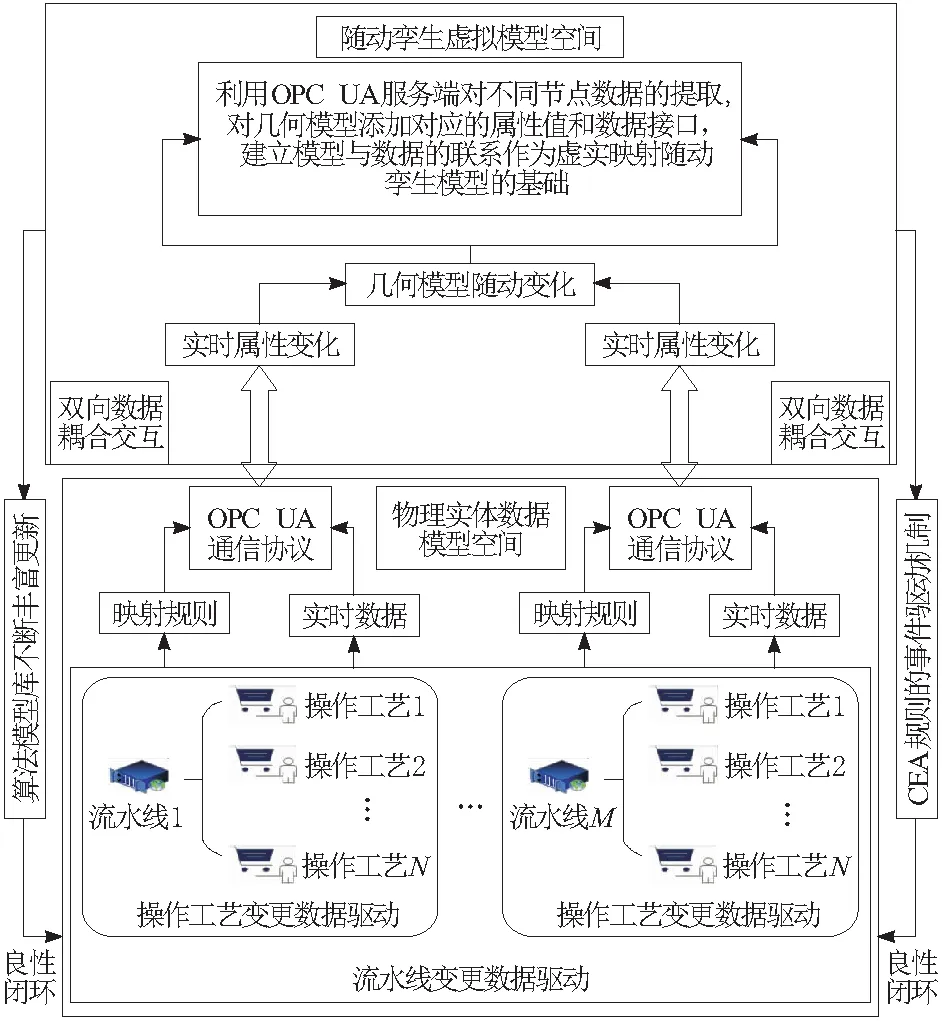

通过层次数据描述构建了统一的数据模型,可以较好地随动反映物理实体智慧工厂实际生产活动,通过OPC UA通信协议实现实体智慧工厂与虚拟工厂的双向数据耦合交互,在数据模型层次全景还原物理实体智慧工厂资源向产品转变的全过程。由于数据模型具有较强的开放扩展性,数据模型层次描述不断丰富,需要在虚拟工厂车间实时随动孪生模型,实现物理实体数据模型与虚拟工厂孪生模型始终保持一致。引入融合事件驱动的虚实映射关键技术,把物理实体的资源变化以时间或者空间敏感的形式映射为虚拟空间中几何模型的随动变化,物理实体数据模型的丰富变化通过模型实时属性与虚实映射规则自主映射至孪生虚拟空间,具体如图2所示,详细实现流程如下所述。

图2 融合事件驱动的虚实映射关键技术逻辑

a.动态几何模型设计:数据模型层对应的动态几何模型是孪生虚拟空间的基本开始形式,利用纹理映射技术实现精确几何建模。首先,建立物理实体模型对应的粗略几何轮廓,作为纹理映射的基础素材;然后,确定物理实体表面的纹理属性,将物理实体表面上各点所对应的纹理值作为动态几何模型中的相应参数进行光强度计算,绘制精细几何模型;最后,利用父子节点关系实现几何模型动态随动,父子节点相互耦合变化的规则为父节点变化一定引起子节点变化,子节点变化一定不会引起父节点变化。

b.事件驱动下的虚实映射:把事件驱动变更划分为操作工艺变更数据驱动和流水线变更数据驱动,当操作工艺变更时,触发映射规则调整机制,对实时数据进行调整,通过OPC UA通信协议上传数据模型的最新实时属性[9];当流水线变更时,触发映射规则调整机制,分级对映射规则进行选取,对实时数据进行调整,通过OPC UA通信协议上传数据模型的最新实时属性。

c.随动孪生模型的生成:基于OPC UA通信协议服务端上传的双向耦合数据,在OPC UA通信协议客户端对耦合数据进行提取与深度分析,对上文生成的动态几何模型进行约束项生成,添加几何属性值、数据接口逻辑关系、模型与数据的对应关系等,实现实体模型与孪生模型的初步融合,利用闭环反馈机制实现孪生模型的自优化。

2.3 基于机器学习的虚拟工厂业务协同关键技术

借助OPC UA通信协议服务端提取的数字孪生虚拟工厂物理状态变量组,构建具有显著多源异构属性的数字孪生虚拟工厂业务协同特征数据池,引入机器学习算法对数字孪生虚拟工厂业务协同特征数据池进行多维感知[10],建立复杂事件异常与业务最优协同之间的逻辑对应关系。不失一般性,复杂事件异常监测算法视为策略μ的序列函数,定义Q函数为在采用确定性策略μ下选择动作的奖励期望值。为了保证算法迭代收敛速度跨数量级提升,引入面向虚拟工厂业务最优协同的经验缓冲机制,从经验缓冲因子池中随机采样Mini-batch数据组,自主生成复杂事件异常监测物理映射信息框架并标记,则复杂事件异常监测物理映射自生成机制为

θiJ≈

(6)

基于式(6)的融合共享效应,多重Q网络中的参数θQ具有较好的自主进化性能。借助Qμ(s,μ(s))利用μ策略在s状态选取动作所获取的回报期望值,自主生成虚拟工厂复杂逻辑物理映射信息框架并标记[11],可以较好实现大数据量级多源异构复杂事件异常监测数据物理映射自生成。进而给出多重Q网络自主进化机制,把面向数字孪生虚拟工厂的业务最优协同问题视为连续动态变动场景下的自主感知与决策问题[12],则虚拟工厂业务协同策略自主生成决策机制为

(7)

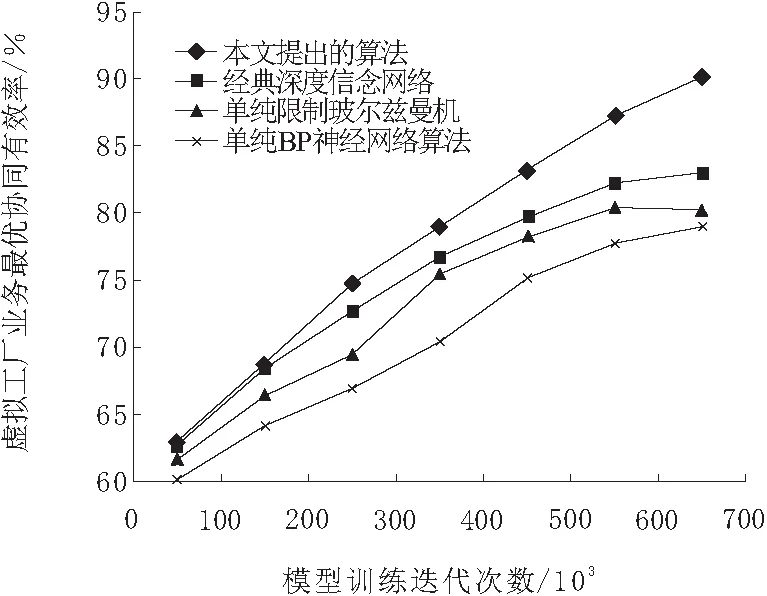

利用2020年1月—12月期间云南铜业(集团)有限公司下辖某车间业务协同数据构建仿真数据集,选取仿真数据集中的8 600例数据作为算法的前置训练集,选取仿真数据集中的5 700例数据作为算法的后置测试集,引入常用目标优化算法作为对照,利用Python语言编程实现,在PyCharm集成环境下进行图形化仿真,仿真结果如图3所示。鉴于数字孪生虚拟工厂业务最优协同问题属于连续动作空间下的感知与决策问题,引入16层深度信念神经网络框架,并利用缓冲池机制改善深度确定性策略梯度算法的感知收敛迟滞问题。设置Target-action Value神经网络以及Action Value神经网络,实现复杂事件异常监测及评估,利用Target-action Value神经网络当中输入当前状态S可以输出NextQ值,将当前的状态S输入Action value神经网络当中获得evalQ值,实现业务最优协同策略自主生成。基于图3给出的显著对比信息,本文利用机器学习算法建立复杂事件异常与业务最优协同之间的逻辑对应关系,较好实现了高纬度约束下虚拟工厂业务最优协同。通过与领域内常用的多目标最优化算法进行横向比较可知,本文给出的基于机器学习的虚拟工厂业务协同关键技术在收敛性及有效率等层面具有显著优势,模型训练迭代600 000次后,虚拟工厂业务最优协同有效率趋于90%以上,符合模型对协同有效率的质量要求。

图3 基于深度学习的虚拟工厂业务协同关键技术性能仿真

3 虚拟工厂业务协同模型应用验证

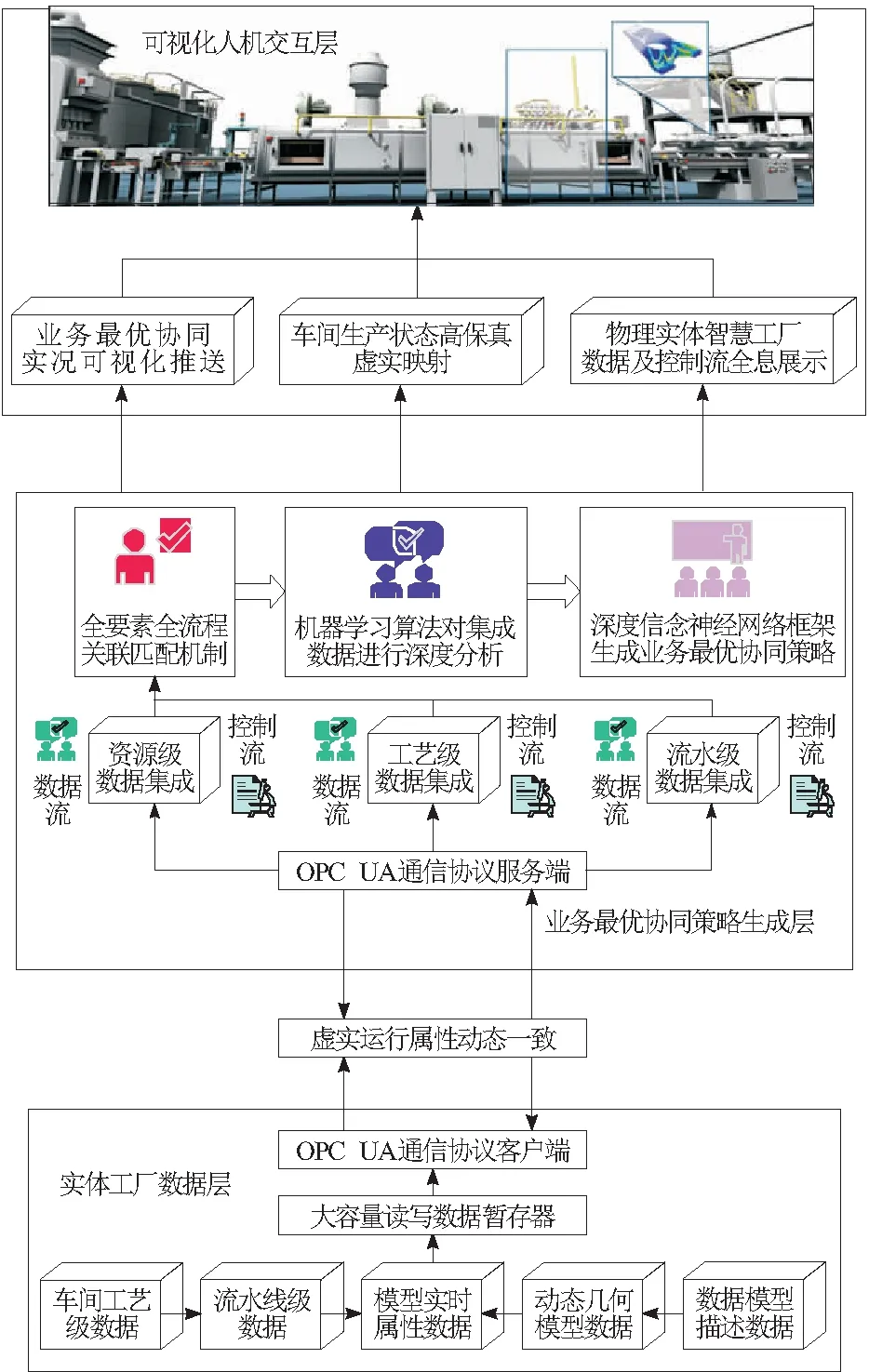

为了实际验证文中所提虚拟工厂业务协同模型在一线工程应用下的实际效能,以云南铜业(集团)有限公司下辖某车间为应用案例,对模型进行了工程应用实践验证,应用验证布置逻辑如图4所示。实体工厂数据层主要提供几何模型实时属性数据等,从数据源头保证数字孪生虚拟工厂与实体工厂运行属性动态一致;业务最优协同策略生成层借助OPC UA通信协议服务端实现资源级、工艺级、流水线级数据流与控制流集成,构建面向虚拟工厂的全要素全流程关联匹配机制,利用机器学习算法对耦合交互数据进行深度分析,借助深度信念神经网络框架生成业务最优协同策略;可视化人机交互层实现友好的双向人机交互,具备业务最优协同实况可视化推送、车间生产状态高保真虚实映射、物理实体智慧工厂数据,以及控制流全息展示等功能,支持高保真数字孪生虚拟工厂的实时呈现。

图4 虚拟工厂业务协同模型应用验证布置逻辑

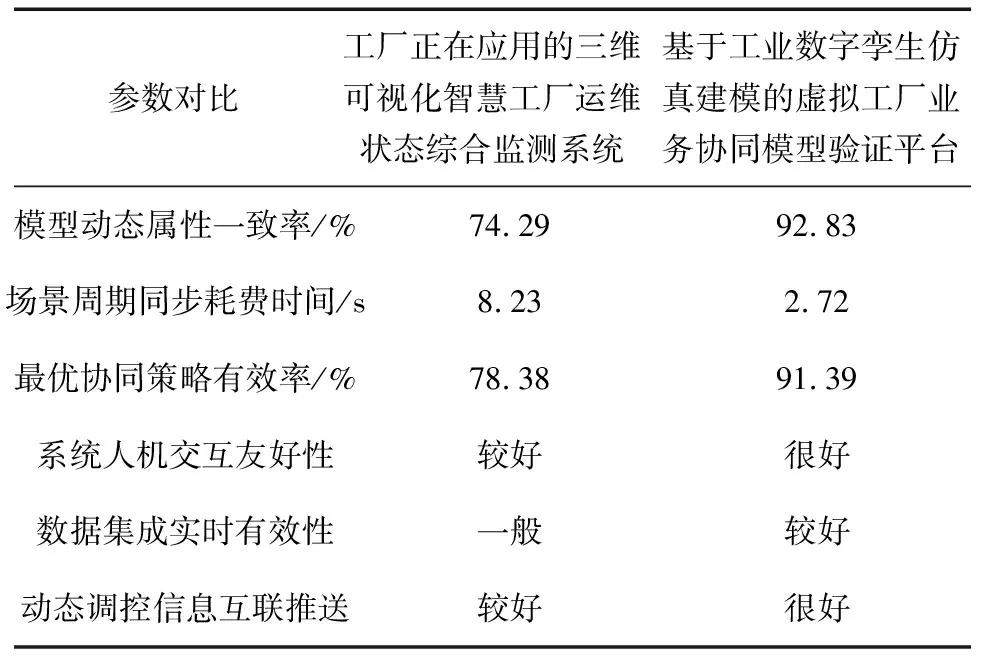

进一步从定量化层面对比分析虚拟工厂业务协同模型的工程化应用效能,选取以云南铜业(集团)有限公司下辖某车间为效能评价载体,以云南铜业(集团)有限公司下辖某车间正在应用的三维可视化智慧工厂运维状态综合监测系统为对照系统,选取云南铜业(集团)有限公司下辖某车间锌合金生产线为效能对比原始数据来源,从虚实映射模型动态属性一致率、数字孪生场景周期同步耗费时间和虚拟工厂业务最优协同策略有效率等方面进行定量分析,围绕虚拟工厂业务协同模型验证平台工程化应用人机交互友好性、数据集成实时有效性和动态调控信息互联推送等方面进行定性分析,具体如表1所示。

表1 虚拟工厂业务协同模型应用验证对比表

4 结束语

针对物理实体智慧工厂在工程实践中日益凸显的环境变量动态变化实时感知失效、多维因素约束下设备互联与数字集成失衡,以及较长周期内自主预测机制缺失等若干缺陷,提出了一种基于工业数字孪生仿真建模的虚拟工厂业务协同模型。从体系架构、关键技术和应用验证等层面完整给出了模型实现要素,为加快工业数字孪生技术实际落地应用进行了阶段性的实践。开展了业务协同模型典型应用环境下的效能仿真验证,从理论上验证了模型实现要素的可行性及优越性,系统进行了业务协同模型工程实践应用验证,从定性和定量2个角度验证了业务协同模型的有效性,具有环境变量动态变化实时感知全面、多维因素约束下设备互联与数字集成,以及较长周期内自主决策趋向明显等优势。后续的研究聚焦于利用机器学习算法对虚拟工厂多源异构海量数字孪生数据进行隐性知识感知,实现数字孪生虚拟工厂经验自学习,为物理实体智慧工厂完整生命周期运维管理提供策略指导。