宝石70DB钻机应急电机分离控制在现场的应用

2021-11-27夏明星蔡山顺任佳乐

夏明星 蔡山顺 任佳乐

川庆钻探工程有限公司,中国·四川 成都 610000

1 引言

本着钻井设备服务钻井工程的原则,钻井设备在钻井工程中担任着重要角色,是钻井工程开展的前提和保障。在钻井设备出现异常时,如何采取应急手段及时活动钻具、建立井下循环,保证井下安全就成了现场维护人员的工作重点。

2 宝石70DB 钻机的基本特点

宝石70DB 钻机主要由电驱转盘、泥浆泵、绞车以及应急电机(AD)、钻机支持模块(包括西门子CPU、PLC、发电机组与控制模块、泥浆泵模块等)、井架及天车、电气设备、仪表设备、井控系统等几部分组成。转盘、泥浆泵、绞车动力由CAT3512型发电机发出600V交流电经变频器提供动力。应急电机既可由600V 经变压器提供400V 的动力,也可由辅助发电机直接提供400V 的动力。宝石70DB 钻机系统的控制信号由220V 的交流电通过直流电源整流成24 伏直流电而成。控制信号由24 伏直流电压提供,经CPU 处理,由PLC 执行,继而对钻机电气设备进行控制、操作,达到钻机设备正常运行的目的。宝石70DB 电力驱动主要由动力电与控制电组成,动力电和控制电任何一部分出现问题的情况下,都会使钻机设备出现故障,从而造成司钻无法操作,长时间的故障状态下可能会造成严重的井下事故。如何保证电控系统在电动钻机运行中的稳定性,这两部分也是电控工作的重点[1]。

3 宝石70DB 钻机控制系统分离的研究背景

陆地钻机是实现海上石油与天然气勘探开发的关键设备。随着陆上油气开发力度的不断加大和技术的日益成熟,为适应不断加深的钻井井深,更加复杂多变的井下情况。使用设备稳定性更好、人员操作更简便、操作精准度更高的电动钻机代替传统的机械钻机已成为设备改革更新的一种趋势。

陆地钻机区别于海洋钻机的搬安模式,陆地钻机每一口井完井之后都需全部撤除、打包进行搬安。在这个过程中,由于频繁打包、运输的过程会对设备造成损坏,影响设备稳定性,加之地区差异,气候原因,特别是中国四川地区的高湿度环境对电动钻机电气设备带来了严峻的考验,保证设备稳定,避免设备故障变得尤为重要。

四川地区的油气开发存在高压、高风险、高含硫的巨大风险。井控风险,井下风险巨大,本着钻井设备服务钻井工程的原则,保证设备可靠运行就成为了设备管理工作的基本原则。井下风险很多,通过设备处理消除风险也是钻井作业最基本的手段。通过设备运行保持泥浆泵运行建立井下循环、通过顶驱转动保证钻具转动、通过绞车运行保证钻具上下活动又是其中最常用最有效的方法。在特殊情况下,能够使用其中一种手段就能避免大多数的井下复杂,挽救重大经济损失。

ZJ70DB 钻机设计原理本应是将泥浆泵、绞车电机与应急电机分开控制。正常时使用绞车电机进行作业,在特殊情况下使用应急电机进行应急处理,能够有效满足现场实际生产情况。但由于宝石70DB 钻机将两者的控制系统合二为一,导致应急功能缺失,特殊情况下不能满足现场工艺要求。

荷深一井钻进作业中,井下井控风险、卡钻的风险特别大。由于泥浆泵控制线在运行过程中抖动较大,控制线与机身壳体长时间摩擦,使控制线绝缘层破损与机身壳体接触,导致控制电源接地丢失,现场所有设备控制信号缺失,操作人员无法对设备进行操作,现场电控设备出现严重故障。经过近一小时的排查解除故障,但由于长时间的钻具静止,导致井下卡钻事故造成近百万的经济损失。任何一处的控制线问题都有可能造成现场设备故障甚至井下事故。任何一处电控系统的故障也有可能造成严重的损失。如何保证电控系统稳定性及在设备故障状态下现场也能有备用手段保证井下安全,这就是我们考虑将宝石70DB 钻机应急电机控制从总系统分离出来的缘由。

4 宝石70DB 钻机AD 控制系统改造

宝石70DB 钻机原弱电控制系统所有的控制信号均由同一直流电源提供,控制信号繁多,控制对象多达40 余个,任一控制对象出现问题就可能造成全部系统瘫痪,钻井现场恶劣的作业环境也给设备保证带来了极大的难度。出于此原因,给AD 控制系统单独提供控制电源,避免其他控制信号对其的影响,保证了特殊情况下AD 电机能够正常使用。

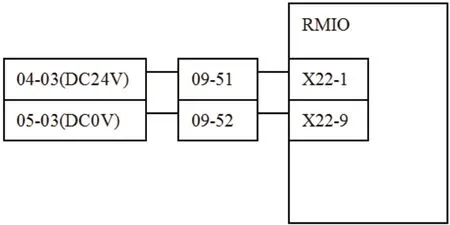

AD 控制单元如图1所示。

图1 应急电机控制电源图

RMIO 模块即为AD 的控制模块,自动送钻电机所有设备的动作均由控制模块发出信号。通过控制原理分析,只需从源头上将RMIO 模块分离出来就能达到分离目的。通过原理图分析,应急电机控制模块电源由X22-1、X22-9 提供,只需将X22-1、X22-9 两个接口的电源接入点从系统中分离出来单独提供电源就能够达到分离AD 控制系统的目的。

RMIO 模块为远程输入输出模块,应急电机通过RMIO模块来实现与通讯网的数据传输。通过RMIO 模块可以将采集的数据送到通讯网,同样CPU 发出的控制信号也可以通过RMIO 模块控制应急电机[2]。

在改变电源接入后,通过实验人为断掉原有的控制信号模拟控制系统崩溃的情况。发现其他设备依然出现故障的情况下,应急电机能够正常使用,证明应急电机控制系统分离出来,单独控制的改造成功实现。

5 AD 分离控制后在现场的两次应急使用

龙岗001-32 井,钻进作业中,绞车电机突然发生故障造成停机,导致钻具不能上下活动钻具。在控制系统没分离控制前,就不能实现钻具上下活动。如果一直开泵循环而钻具不能上下活动,钻头水眼一直冲洗井底,可能造成井眼垮塌扩大,形成“大肚子”,极易造成井下复杂带来极大的经济损失,增加职工劳动强度。通过使用应急电机在保证安全的前提下为维修绞车电机赢得了充足时间,减小了井下风险。同时在这种情况下也可用应急电机打钻以及进行上提下放的动作,不影响正常钻井作业,保证了工作进度(钻进时悬重为152t,而应急电机的最大提升重量为240t,满足正常的提升负荷)。

磨溪008-6-X1 井,二开钻进,大井眼施工,由于钻井液密度低、钻井速度快、井眼尺寸大、产生岩屑量大。在施工过程中技术要求早开晚停泥浆泵,保持钻井转动或上下活动,才能避免井下复杂。在钻进停止后长时间静止很容易造成沉沙卡钻,为后续作业处理带来极大困难,既影响工程进度也会造成国家经济损失。在钻进中,为发电机供油的柴油管线堵塞导致主发电急停,泥浆泵、绞车、转盘不能工作。在这种紧急情况下,泥浆泵失去动力,不能开泵建立井下循环,井下砂子带不出来,转盘不能带动钻具转动,绞车电机不能上下活动钻具,起出钻杆,极易发生井下沉沙卡钻事故。通过辅助发电机,使用应急电机上提钻具,将钻具从井底等危险井段起出,避免了钻具位于井底造成沉沙卡钻的风险[3]。

6 结语

宝石70DB 钻机AD 控制系统的分离控制,是现场设备管理人员针对钻井现场作业应急处理做的一次重要调整,也是现场设备应用的一次大胆创新。为满足钻井现场工作实际需要,现场设备管理人员敢于推翻固有模式勇于进行尝试创新。完成了应急电机控制系统分离的改造。使设备结构构成更加合理,在减小紧急情况下的井下风险的同时,创造了大量的经济价值,通过应急操作已累计减少经济损失500 万元左右。几次应急电机应急处理,证明了应急电机控制系统分离控制的必要。作为现场维护人员,我们需要熟悉设备的原理及特性。对不满足钻井现场作业的钻井设备要勇于进行改造,从设备本质上解决设备运行存在的缺陷,保证钻井设备在各种情况下都能够有应急处理手段及时作出应急处理,真正做到钻井设备保证钻井工程,满足现场需要。