S35C 钢平板状零件淬火硬度软点的改善以及平面度保证措施的研究

2021-11-27肖锦涯

肖锦涯

(广州丰东热炼有限公司,广东 广州 510880)

1 概述

很多金属零件的热处理,除了表面硬度的要求之外还有变形量的要求,即使没有明确热处理变形量的要求,在热处理过程中尽可能减少和控制变形量也是热处理工作者的一种责任。本文研究的对象零件为S35C 材质的平板状汽车换挡齿板,为了控制零件的平面度,原热处理工艺的淬火冷却介质选用日本出光的HTA 淬火油(以下简称热油)。相对于日本出光的MQA淬火油(以下简称冷油),热油有利于零件变形量的控制,但对于零件淬硬的容易程度要比冷油差。由于零件材料的金属元素含量波动等因素影响,用热油作为冷却介质,容易产生淬火软点,可改用冷却能力更强的冷油作为冷却介质来改善,但是会带来另一个新的问题:零件平面度会变差。在改用冷油作为冷却介质的同时,也要分析研究确保平面度的控制措施。

2 零件信息及热处理技术要求

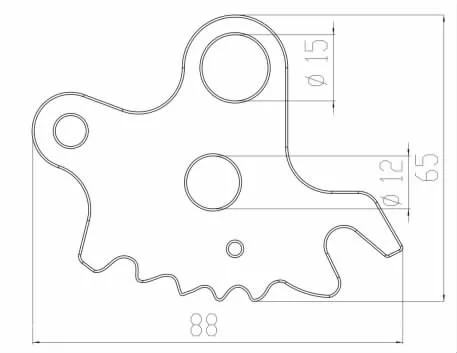

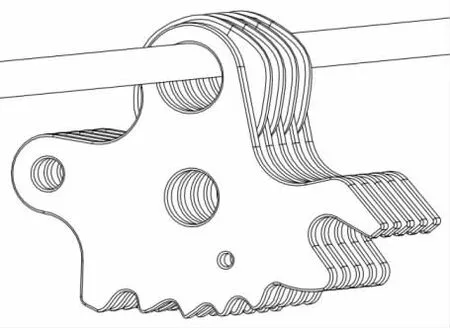

零件材质S35C,板厚3.2±0.1mm,外形尺寸如图1 所示。热处理表面硬度要求40~55HRC,平面度要求≤0.15mm。

图1 零件外形

3 原热处理工艺

3.1 设备

零件的热处理生产采用丰东多用炉生产线,淬火设备为UBE-1000 型箱式多用炉,加热保护气氛为甲醇和丙烷,淬火介质为日本出光HTA 淬火油,前清洗和后清洗为VCH-1000 型真空清洗机,回火设备为BTF-1000 型箱式回火炉。

3.2 原工艺

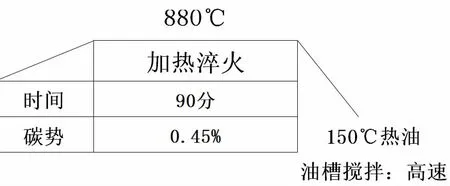

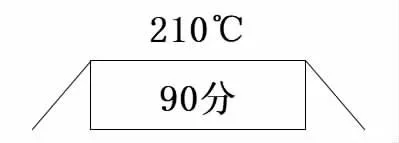

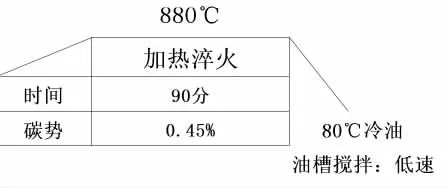

热处理流程:装炉→前清洗→加热淬火→后清洗→回火→终检。原加热淬火工艺如图2 所示,回火工艺如图3所示。

图2 原加热淬火工艺

图3 回火工艺

3.3 终检结果

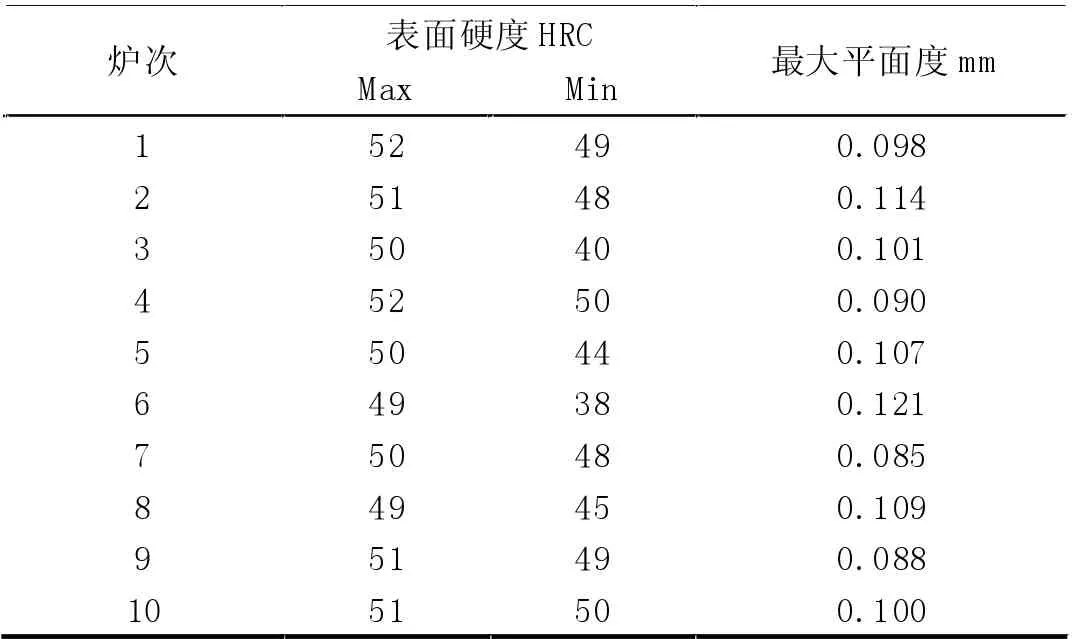

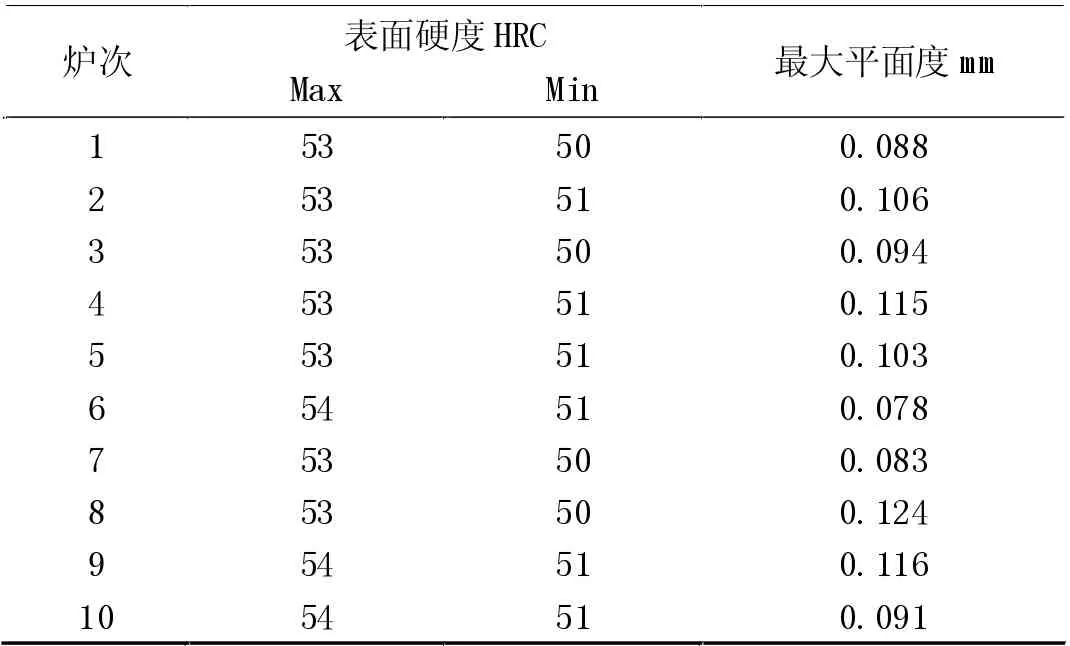

用以上原工艺热处理十炉次,每炉次抽取炉内八个角落位置和一个正中间位置共九个零件进行检测,每个零件在不同位置打五点表面硬度以及检测平面度。

如表1 所示,平面度全部在要求范围内,但部分零件局部出现硬度软点,甚至出现低于要求下限值40HRC 的情况。在零件50HRC 硬度位置和38HRC 硬度位置分别截取横截面试样,经抛光和4%硝酸酒精腐蚀后观察金相组织。如图4 所示,50HRC硬度位置主要分布着大量回火马氏体组织;而38HRC 硬度位置则主要分布着大量屈氏体组织,正是由于冷却速度不够快,冷却不足而未能快速转变为马氏体组织,如图5 所示。

表1 原工艺终检结果

图4 主要分布回火马氏体(200X)

图5 主要分布屈氏体(200X)

4 原工艺淬火软点原因分析

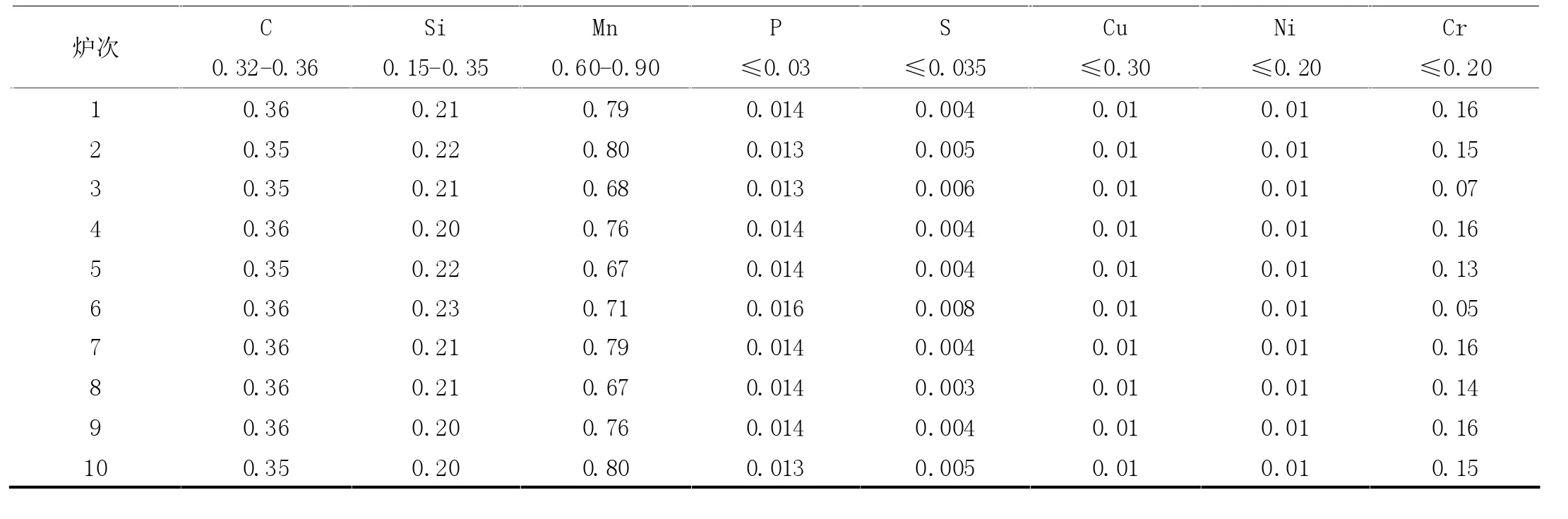

淬火软点的影响因素主要有原材料方面、加热工艺方面和冷却工艺方面[1]。对于原材料方面,分别对表1 中各炉次原材料的化学成分进行光谱分析,如表2。

在淬火冷却过程中,转变为马氏体的临界冷却速度越小,表示越容易获得马氏体,越容易淬硬。在常用的合金元素中,对降低临界冷却速度从而使钢容易淬火的影响来说,以Mn 最为强烈,其次为Mo、Cr、Al、Si、Ni,再次是其他元素[2]。把表1 的硬度结果和表2 的元素含量进行对比,出现软点的炉次,其对应的Cr含量或Mn 含量相对其他炉次要明显低一些,特别是炉次3 和炉次6 的Cr 含量。

表2 各炉次化学成分(wt.%)

由此可见,在既定原热处理工艺下,材料的化学成分虽然都能达到S35C 成分的标准范围要求,但对淬透性影响较大的元素的含量波动依然会对淬火硬度有较大影响,这是因为原热处理工艺选用热油作为冷却介质,而热油的冷却能力没有冷油强,再者,S35C 属于碳素钢,合金元素含量极少,淬透性比较差,因此,钢当选用热油作为冷却介质时,S35C 钢化学成分的波动对淬硬性的影响相对要更加敏感。

5 冷却工艺改进及平面度保证方法

作为热处理来料加工单位,原材料方面无法自主更换或改善,而原加热工艺方面对于淬火软点的改善空间已不大,因此从冷却工艺方面进行改进。

5.1 改进的热处理工艺

热处理流程、热处理设备和回火工艺均和原来相同,冷却介质由热油改进为冷却能力更强的冷油,由于冷油比热油能明显提高零件的淬硬性,对于该对象零件来说能完全淬透,因此,如图6 所示,油槽搅拌速度可由选用热油时的高速(电机频率45HZ)改为现在选用冷油时的低速(电机频率15HZ),以减轻零件平面度的劣化趋势。

图6 改进后的加热淬火冷却工艺

5.2 装炉方式改进

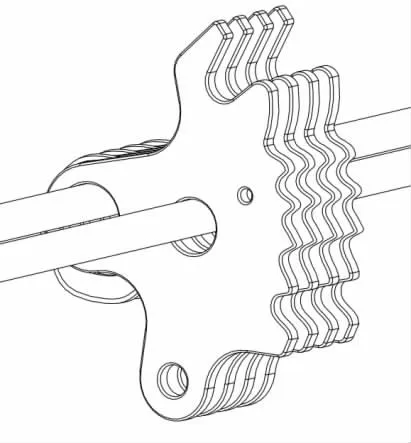

选用冷油作为冷却介质,仅通过油槽搅拌速度改为低速来保证零件的平面度是不够的。原来的装炉方式为一支穿料杆穿孔吊放,两个零件之间穿入一个垫片进行间隔,如图7 所示,在零件从加热室转移到淬火室进行淬火冷却的整个过程中,零件会发生摆动而增加冷却的不均匀性,进而使平面度变差。改进后的装炉方式为两支穿料杆分别穿孔吊放,如图8 所示,减少零件在淬火过程的摆动,使零件的淬火更加均匀。

图7 原装炉方式

图8 改进的装炉方式

5.3 改进后的终检结果

用改进后的工艺和装炉方式热处理十炉次,此十炉次原材料选用与原工艺的十炉次相同批次的原材料,抽样方法和检查方法和原来相同,结果如表3 所示,淬火软点得到改善;平面度方面也能满足要求,和原工艺的结果水平相当。

表3 改进后终检结果

6 结论

6.1 冷却介质为热油时,S35C 钢Mn、Cr 含量在标准范围内的波动也是影响淬火软点的一个重要因素。

6.2 选用冷油作为冷却介质可有效防止S35C 钢平板状零件的淬火不足问题,因此时,Mn、Cr 含量在标准范围内的波动对淬火软点影响不大。

6.3 尽可能防止平板状零件在淬火过程中摆动是保证平面度的一个有效方法。