高炉主卷扬制动系统制动轮与制动盘的对比改造

2021-11-26徐长玉

徐长玉

广东泰都钢铁实业股份有限公司,中国·广东 揭阳 515561

1 主卷扬设备的构造原理

笔者所在公司使用的是徐州华冶公司制造的上料设备,其核心卷扬系统配置为传统的电机加轮式制动的齿式联轴器与减速机高速轴连接,减速机输出端通过齿式联轴器连接卷筒的传动形式,制动采用减速机高速轴双侧的轮式制动形式,减速机采用三环结构,上述配置在高炉上料系统中配备最多,中规中矩的配置避免了设备配置选型的风险,也最容易被大家接受。此配置设备规格型号如表1所示。

表1 原设备规格型号

2 主卷扬改造前存在问题

①此三环减速机内部结构复杂,运行本身振动大,需定期更换保养,公司自身又没有能力进行保养和修复,只能返回专业厂家进行处理,造成维修费用高和周期长。

②三环减速器内部需要给曲轴轴承润滑,油位较高容易造成漏油,且减速器温度较高。

③带制动轮联轴器为半钢半齿形式,电机与减速机间只有不到400mm的空间,再加上制动轮占去了200mm的空间,造成联轴器可利用的找正空间不足100mm(靠近减速机侧),安装百分表都困难,造成找正困难对中效果差,再加上整个高炉生产节奏限制,检修时间一再压缩,在2014年出现过由于振动大且长期运行造成电机断轴和减速机轴承破碎的事故。

④高速制动轮联轴器安装在电机轴端,由于自身重量大,造成电机自然放置时后部两个地脚翘起,安装过程中只能借助外力才能让电机平稳就位,由于外力的介入直接影响找正精度。

⑤此制动轮联轴器在找正过程中不能脱开,内齿始终有受力,造成找正数据不真实,影响最终的找正精度,也是找正时间长的影响因素。

⑥制动轮直径大(Φ710mm),每个制动轮重量就达到了87.5kg,转动惯量大造成启动和停止困难,料车限位变化大,定位调整困难,容易造成料车冲顶和料放不净的情况。

⑦由于减速机高速轴有两个制动轮,总重量达到175kg,造成电机启动力矩增大,停机值由于惯性作用增加了减速机高速轴及轴承的负荷,最终问题就是电机轴承、减速机高速轴和轴承受力大导致使用寿命变短[1]。

3 改造方案设计

3.1 改造方案原则

就是最大程度利用原有基础和设备,通过关键点和设备的局部改造更换,消除整个传动系统的不利因素,达到调整维护方便,运行故障率低的效果,通过与专业设备厂家沟通,确定减速机形式,通过比对计算选择制动器的规格型号,同时提高安全系数,这其中制动轮联轴器的改造最为麻烦,制作了两套才最终成型。

四套制动器提前线下制作两套整体底座,检修时拆除原有用螺栓固定的底座,安装新底座,同样利用4颗螺栓固定,然后安装蝶式制动器,调整同步。

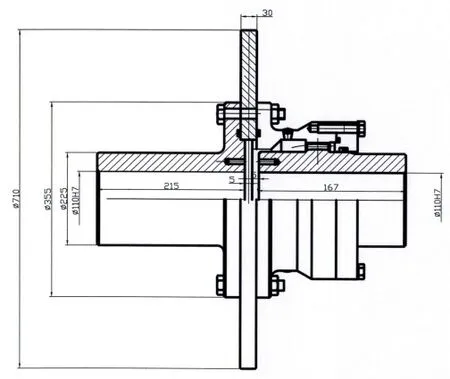

轮式制动联轴器改为盘式制动联轴器,要达到安装调整方便的目的,那么制动盘能在找正调整时取下是最方便的,那么原来两个半两联轴器中间只有5mm的间隙,现在就要达到30mm以上才能将制动盘取出,为此电机整体后移32mm,将电机固定螺栓孔开成长条形保证安装尺寸,还有联轴器外齿位置选择,常规来说外齿都是靠近轴端,为了方便安装百分表座,将外齿往里移,距离轴端尺寸达到80mm,同时加长外齿套长度,在找正外齿套充分后退留出安装百分表座的位置[2],如表2、图1所示。

表2 改造后设备规格型号

图1 改造后的制动盘齿式联轴器

3.2 改造后方案优势

①将设计院选用的摆环减速机取消,用硬齿面圆柱齿轮减速机代替,其优点是:硬齿面圆柱齿轮减速机结构简单,内部只有6盘轴承,故障率低;由于自身结构和现在材料以及加工精度的提高,减速机震动和温度都大幅下降,而使用寿命和传动效率却有很大幅度的提高,从而保证了卷扬系统的可靠性。

②将原有制动轮改成制动盘,制动轮宽200mm,制动盘只有30mm厚,两个制动盘向对于制动轮重量减轻了175kg,整体安装调整过程方便了。

③加大了联轴器对中调整的空间,通过调整件外齿套的长度和增加内齿的模数使内齿的位置由轴端面移至齿套的最后端,使得件外齿套能够充分地后移,齿的后移使得轴端处有足够的空间安装对百分表座,这样对中可操作空间大,大大缩短对中找正的时间,提高对中精度。

④制动轮改为制动盘后减少了制动轮的重量,进而转动惯量减小,启动和停车都变得平稳,停车点也变的好调整不跑位;转动惯量减小后对电机和减速机轴承的损伤也小了很多,对传动系统的可靠性有一定的帮助;由于转动惯量的减少相应的电机启动电流也减小,有一定数量的电量节省。

⑤轮式制动器改为盘式制动器,考虑到没有现成的案例可参考,制动器数量由原来的两台改为4台,制动力矩7310Nm,实际两台既能满足使用,此方案增加了1倍的安全系数。

4 改造效益分析

4.1 改造投入

整个方案设计全部自行完成没有设计费用投入,制作和安装也是自行完成,减速机输出端联轴器利旧,只有设备时外购,减速机一台20万元,制动盘一个和带制动盘联轴器一套合计3万元,盘式制动器4台3.2万元,总投入费用约26.2万元。

4.2 检修周期

原来检修周期约20个月,主要是减速机高速轴轴承和电机轴承磨损破碎,由于设备空间问题,每次检修都需要20h左右,最长一次24h,2018年7月改造用时20h,底座等加工件都是提前制作检修时整体更换,运行至今已有3年多的时间,未出现过任何问题,2020年7月份有过一次对中精度调整,用时6h,电机振动值由改造前的5mm/s左右下降到2.5mm/s左右,改造后对中精度大幅提高,对中调整时间大幅缩减。如果按照对生产的影响计算,检修一次的时间由20h缩短至6h,由此带来的产量增加,一次产生的效益就远超过投入[3]。

4.3 节能创效效果

原摆环减速器效率≈0.90,改造后减速器效率≈0.96,转动惯量J=1/2mr2,由制动轮改为制动盘,质量减轻了150kg,那么转动惯量也相应减少了150kg·m2,每天正常生产上料200车,每年按照350天生产计算,由转动能公式EK=0.5×转动惯量×角速度的平方可得,两者年产生的转动能差EK差=0.5×150×(2π×720/60)2×200×350/3600000=8282kW·h,即每年节省的电量为8282kW·h。

此卷扬机上矿石时高速工作减速器输出功率约为P=200kW,上焦炭时高速工作减速器输出功率约为P=60kW,电机转速按720r/min计算(电机最高工作频率48Hz)。

因减速器效率产生的能耗差:

上矿石:原方案减速器输入功率为P入=P/0.9=200/0.9=222kW;改造后方案减速器输入功率P入=P/0.96=200/0.96=208kW;功率差P差=14kW,按每天工作6h,每天节约电能84kW·h。

上焦炭:原方案减速器输入功率为P入=P/0.9=60/0.9≈67kW;改造后方案减速器输入功率P入=P/0.96=60/0.96=62.5kW;功率差P差=4.5kW,按每天工作6h,每天节约电能27kW·h。每年节约电能=(84+27)×350=38850kW·h。

节能创效效果对比如表3所示。

表3 节能创效效果对比

上述两部分年节省电量8282+38850=47132 kW·h,电价按照0.6元计算,年创效47132×0.6≈2.8万元。

5 结语

在生产过程中作为配套设计供货,不存在设备不匹配的问题,但是随着技术的进步,新技术新设备更新速度变快,原来不能实现或实现困难的事变得容易。那么这就需要作为技术人员的我们多学习这些新技术,多了解这些新设备,结合生产实践,投入最少的成本,局部改造或更换一些关键点的设备,使得设备运行更平稳或者检修维护更方面,再者就是有着明显的节能效果,总之在不影响整个生产工艺和节奏的前提下,利用最低的投入或最短的时间能使整条生产线更顺畅更高效地运行,由点及面地将原有设备改造升级,为企业创造更大的直接或间接的效益。