单元生产在导管生产线的探索与应用

2021-11-25李云艳鲁克宋传斌

李云艳 鲁克 宋传斌

摘要:单元生产是基于精益生产理念的一种现场生产组织方式。本文选取导管生产线,通过对该生产线进行产品族分类、设备布局调整、工艺优化、培训多能工、精细化排产,提出单元化生产模式方案并实施。结合实际生产状况,发现单元生产模式可大幅缩短物流距离、提高产品质量、压缩交付周期、减少生产浪费,对提高公司生产力有着极为重要的意义。

关键词:单元生产 设备布局优化 提高生产力

引言

单元生产方式能很好地应对多品种、多批次、小批量、短交期、定制化、更新快的市场需求形态,已逐渐成为现代制造企业竞相采用的先进制造方式[1]。 “单元生产”是将在制品和生产设备按种类分成若干个单元,再由一个或者几个作业人员共同承担完成单元内的所有工序,单元生产管理方式开始逐步在生产制造领域使用。本文以导管生产线为例,探索用于提升生产力的单元生产管理方式。

1生产现状分析

导管属于典型的小批量、多品种、高要求的零件。随着订单的飞速增长,传统的生产管理模式下的加班加工已然只能应付临时任务,而不能长久地满足顾客高质量快交付的要求。

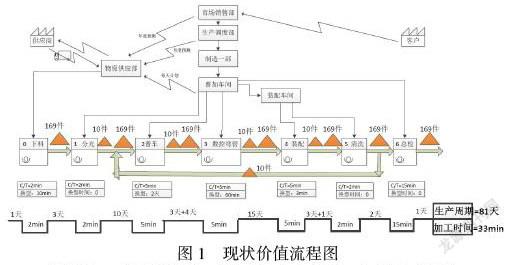

导管零件因外形复杂的特性不适合大量库存保管,但零件生产周期却长,以某一批次零件(169件)为例绘制价值流程图(图1),生产周期高达81天,实际加工时间仅为33分钟。该生产状况导致其长时间出货量不足和交期时间延迟,一直为生产瓶颈零件。

对零件加工情况进行实时跟踪和全面分析,发现以下问题:

(1)生产周期长

通过对多批零件进行数据统计和价值流程图分析,生产周期高达81天,实际加工时间仅为33分钟,同时因零件返工造成生产周期由原本的43天拖延至81天,生产周期延长了47%,严重影响产品准时交付。

(2)返工率高

为了方便车间管理,加工设备采用传统机群式设备布局。一件零件从第一道工序到最后一道工序,需要在多个车间和多个机群式工段频繁转运,运行路线往返曲折。根据实际调查,绘制物流分布面条图,发现每批零件加工的7个工序,需在13个设备工位之间来回转运,从第一个设备工位到最后一个设备工位的物流距离高达2200米,极大地浪费了人力物力,且极易造成零件表面划伤,零件因表面划伤的返工率高达6%。

(3)生产过程不平衡

每台设备加工时间不同,而设备数量没有匹配平衡,导致数控弯管和清洗工时短的设备在等待普车和手工弯曲工时长的设备,造成大量零件的工序等待,人员利用率低,生产过程不平衡。

2精益加工单元的设计

2.1产品族分类

选定零件产品族是对零件进行相似性分族,寻找工艺相似高的零件,将看似孤立的零件分类成组,实现标准化作业,构建加工单元。

项目组通过P-R分析法对产品类型、生产数量、工艺流程的相似性进行分析,将燃气导管全部纳入单元,并选取典型流程和典型零件。

将燃气导管零件全部纳入单元生产,并选取典型流程“下料→分光检验→普车→数控弯管→装配→总检”的零件作为构建单元的试点对象。根据工艺流程的差异分为A、B、C、D类,从选取的试点对象中选择产量最大、工序最长的A类产品作为典型零件。

2.2工艺流程分析及优化

导管是由下料、分光检验、普车、数控弯管、手工弯曲、清洗和总检等7个工序完成。

2.2.1 取消不增值工序

项目组对制造流程进行详细梳理,按工序细化到每个动作进行拆分,绘制工序操作观察表,发现了以下分光检验和清洗2个不增值工序,其中分光检验是避免混料,清洗是灰尘易进入导管内。经项目组分析,均为重复工序,取消不增值工序。

2.2.2 制定典型工艺规程

制定典型工艺规程,以典型零件A类导管为例,①A类导管:0下料→1普车→2数控弯管→3装配→4总检。②B类导管:0下料→1普车→2数控弯管→3总检。③C类导管为0下料→1普车→2装配→3总检。④D类导管为0下料→1普车→2总检。

2.2.3 工艺审查及改善

根据产品质量分析和工艺基础数据分析,通过工序审查表、改善实施表等多种精益工具,审查加工存在的问题,提出并实施更改下料区域、增加导管防护、数字化检测等工艺改善方法,消除作业过程浪费。

2.3 设备布局调整

根据单元生产思路,项目组将设备布局由机群式布局改为单元流水线布局。导管零件的生产设备多为专用设备,同时为实现流水作业,单元里安排了2台普车车床。

为最大限度地缩短物流距离,项目组选择了流水形U形布局,每个设备间隔距离为1.5米,其中圆管切割机与抛光机有轻微粉尘统一隔离。

3单元运行

3.2培训多能工

3.1.1 必要性

項目组对所有加工工序绘制了时间观察表,人机均无法分离。进一步对设备年基本运转时间和产品年生产量工进行对比分析,得出设备有富裕产能,对应的人员也有大量的空置时间。

在原有模式下,由6名工人独立完成从下料到成品的工作。6个工人均需要对产品有很熟练的了解,技能培养跟不上,产品的质量难以保证。人员进行多能工培训和调配,可达到人员与设备利用率最高化。

3.1.2 多能工工作模式探索

采取培养多能工的措施,扩大知识技能水平,操作人员成为多功能工,实现多工序操作,例如普车与下料、普车与抛光、数控弯形与手工弯形的多工步或多工序连续操作,实现单元内人少化作业,将6人降至3人操作。

运行一段时间后,效果良好,单元内仅3人操作,人员工作量饱和,有效提高人员利用率。

3.2 精细化排产

工段长只将任务量分配给单元,单元内具体的排产由单元长负责,各型号调度计划员将导管的交付节点、生产数量、到料情况共享给单元长,单元内所有工序每周或每天的生产任务由单元长直接管控。同时将导管的排产由任务下达顺序更改为按焊接需求进行拉动式排产

3.3 工艺改进措施

3.3.1 在线检测

燃气导管外形复杂,尺寸多为三维空间尺寸,故其检验时间单件高达为15分钟。故项目组引进设备代替检验员100%标准样件对比目视检的低效检验方式,实现数控弯管的在线检测,检验时间缩短至2~5分钟,大大提高检测效率。

3.3.2 增加防护

燃气导管的返工原因均为导管表面划伤。故项目组采用置物架和专用转运车替代大盒子转运,同时工艺文件规定燃气导管普车工序后每个工序加工完成后单根导管套塑料网套进行表面防护。

3.3显性化管理

结合AOS推行方案,在精益单元现场设立看板,将每周生产计划和生产问题显示在看板上,有效避免出现实际加工与理论计划存在出入的现象,对单元生产计划的执行过程实现科学高效管控。

4效果检查

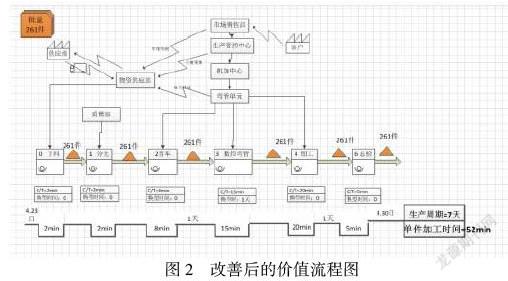

单元运行1年后,随机选取了某一批次零件(261件)为例绘制了新的价值流程图(图8),生产周期仅为7天,返工率为0。

同时物流距离由2200米缩短至7.5米,有效缩短了物料搬运距离,降低了工人劳动强度。导管生产线的工人数由6人减少至3人,有效提高了人员利用率,增加了职工收入。

5 总结

单元化生产模式在导管生产线上进行大胆探索,这种生产模式是通过多种精益生产工具的联合使用,采用产品族分类、调整设备布局、工艺优化、培训多能工、精细化排产等诸多方式,达到消除浪费、提高质量、提高准时交付率的目的。本文提供的方案,显著提高了生产效率,对提高公司生产力有着极为重要的意义,具有可行性与有效性。

参考文献:

[1]邹家军,汽车密封件生产流程的精益生产研究[D],东南大学,2010