油气站场关键设备完整性管理技术研究

2021-11-25赵晓隆

赵晓隆,刘 哲,李 捷

(1.甘肃省特种设备检验检测研究院,甘肃 兰州 730000;2.中国特种设备检测研究院,北京 100000)

1 概述

完整性管理于21 世纪初经油气管道企业引入国内用于长输油气管道的线路管理。自行业标准SY/T 7974—2014《油气管道完整性管理实施指南》,转化为国家标准GB 32167—2015《油气输送管道完整性管理规范》,进而于2019 年发布国内主导的国标标准ISO 19345《管道完整性管理规范》,形成了覆盖站外管道线路设计建设、运行、废弃处置全周期的管理技术流程,并在油气储运行业日益发挥出对安全和效益的重要积极作用。2016 年,石油石化上游开发企业响应政策引导、吸纳储运行业的先进管理方式,在推行集输管道线路完整性管理的同时,开展站场完整性管理科研攻关,摸索建立适用于油气田站场关键设备的完整性管理体系。针对油气田站场关键设备设施,借鉴资产完整性管理理念,通过科学的分析评价和检测维修将风险控制在可接受的范围内,并优化管理成本的投入。

经历多年试点研究和实践,已形成了一系列站场完整性管理技术,可以通过数据管理、腐蚀控制、风险分析和优化后的检维修手段,有效降低设备设施失效率、故障率,控制管理成本投入,提升站场安全管理水平。

2 技术现状

相对于长输油气管道,油气田站场设备类型复杂,完整性管理所需的分析评价、检测维修技术各异,且须考虑与传统管理方式的结合,尚未形成完备的技术方法和管理体系。目前,国际管道研究理事会等纷纷设立项目开展站场设备完整性管理的相关研究应用;部分理事会成员初步形成了各自体系实施设备设施完整性管理。国内在站场的危险与可操作性(HAZOP)分析、后果定量风险评价(QRA)等评估技术,在站场设施检测与完整性评价、内外腐蚀控制、泵/压缩机组故障诊断等关键技术领域开展大量科研攻关,优化了静设备基于风险的检验(RBI)、转动设备和电器仪表以可靠性为中心的维修(RCM)、安全仪表系统安全完整性等级(SIL)评价等完整性管理技术的应用策略,并通过在油气田站场实践逐步建立站场完整性管理框架、完善实施流程。欧美管道企业或团体已有专业设备失效数据库和风险评估软件化的多年应用经验,国内亦有搭建站场基础数据库、失效数据库和完整性管理信息化的有益尝试。国外管道完整性管理的技术标准有涉及管道站场完整性管理的大致原则和部分专业技术,如API 1160 指出站场完整性管理模式应与长输管道模式相似,API 353 提出地面储罐设施危害识别与风险评价方法,但均未提及站场完整性管理完整技术体系和实施的方法步骤[2]。国内大型企业均在开展设备设施完整性管理实践基础上逐步建立各自体系,如2013 年中海油《设备设施完整性管理体系》,2017 年中石油“一规三则”,但迄今尚未提出支撑油气田站场设备完整性管理的系统、完善的标准/规范体系。

3 管理体系

3.1 管理原则

风险管理是资产完整性管理的有效途径,即识别资产运行面临的风险因素,分析评估资产的适应性和可靠性,制定实施基于风险的检测和维修维护策略,将资产运行的风险水平控制在合理可接受的范围内。站场设备完整性管理是站场管理单位通过分析各类设备的失效/故障模式及持续识别分析运行中的风险因素,借助检测技术评价设备的适用性和可靠性状态,制定和实施最优化的维修维护等风险控制措施,达到以经济合理的管理成本持续减少安全事故、改进风险管理水平的目的。资产完整性指正常运行条件下资产应有的机能状态,资产在物理、功能上是均完整的,其风险和可靠性处于受控状态。资产的使用单位通过科学合理的检测、分析评价和维修改造保证其完整性,防止失效和故障的发生。资产完整性管理(Asset Integrity Management)技术是面向对象全寿命周期的管理方式,根据设备的类型、重要性、失效机理、故障模式等特征,制定优化测试和检测维修策略,并含管理效果验证改进。并非单一管理方式,而是权衡管理投入与风险可接受性基础上的综合管理方式,可包括故障维修、计划性维修、预防性维修、划分优先级的维修、基于风险的维修等。

3.2 体系组成

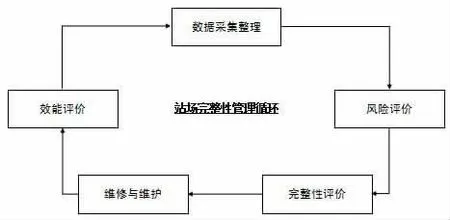

设备资产的管理体系通常由管理功能平台(含数据库)、管理体系文件、技术方法3 个重要部分构成。数据管理与功能平台通常以完整性管理系统平台的整体呈现。完整性管理是基于大量数据的管理方式,根据设备数据模型建立数据库,用于存储站场设备风险管理所需的各类数据项目与检测、监测历史数据等,同时实现与关联系统的数据交换。功能平台用于完整性管理过程中数据采集、风险评价、检测维护、效能评价等各环节工作的信息化和自动化管理,根据风险分析和检测评价结果生成设备维修维护策略,为管理决策和工单执行提供支持。站场设备的完整性管理须基于“三维空间+时间轴”的“四维”方式呈现,即实现站场设备布置的三维空间关系和随时间变化的各类数据信息(如质量安全状况或风险水平的改变)[3]。广义的管理体系文件包含法律规章和企业管理制度,其中企业的管理制度依据ISO 9001 质量管理体系相关要求可分为总则(质量手册)、程序文件、操作规程和记录文档共4 个层级。技术方法用于实现各管理环节的主要目的,如站场的风险分析评价、设备安全质量状况的检验检测、安全联锁功能的可靠性等级评估等。站场设备完整性管理涉及的技术专业广泛,且随工作对象和技术的自身更迭而持续改进和创新如图1 所示。

图1 站场设备完整性管理循环

4 工作流程

站场设备完整性管理流程可划分为基础数据采集、风险与需求分析、完整性与可靠性评价验证、风险消减策略制定实施、效能评价5 个主要环节并循环执行。(1)基础数据采集:通过原始资料审查或现场获取等方式收集风险分析评价所需的基础数据,及后续管理周期比对的历史数据。(2)风险与需求分析:评价站场总体风险、各设备单元、子系统或部件风险(失效可能性、失效后果),及分析对设备可靠性(失效率或故障率)的需求水平。(3)完整性与可靠性评价:采用相应技术方法,结合所需的检测手段获取状态数据,分析评价或验证设备的适用性、可靠性。(4)风险消减策略制定实施:依据风险分析评价、可靠性评价结果,制定或优化针对设备失效或故障的风险管控策略,权衡风险水平及措施成本投入。(5)效能评价:基于分析评价和措施执行的成本、效果等表征指标,评估本管理周期的措施策略的实施效果,查找问题并形成针对下一管理周期的改进建议。由于通行的基于风险的检验维修程序(RIMAP,Risk Based Inspection and Maintenance Procedures)中,对于不同设备类型有相应适应的方法流程(如静设备基于风险的检验、动设备以可靠性为中心的维护、安全仪表系统安全完整性等级评价等),所以站场设备的完整性管理程序对静、动、安全联锁等设备类型均有相应工作流程如图2 所示。

图2 站场设备完整性管理工作流程

5 工程实践

5.1 静设备RBI 检测与评估

静设备基于风险的检验(Risk—based Inspection,RBI) 技术,其基本思路是采用系统论的原理和方法,对系统中固有的或潜在的危险及其程度进行定量分析和评估,找出薄弱环节,优化检验的效率和频率,在保证设备安全的前提下,减少运行检维修费用。2018 年某炼化企业采用基于风险的RBI 检验技术对3 套装置181 台压力容器、1473 条压力管道和993 台安全阀开展了风险评估和在线检验,通过资料收集、失效机理分析和风险评价、优化检验策略、安全评估,为企业节省了设备检修费用、开、停机车的损耗费用合计120 万元,因不停产大幅增加了经济效益3472.5 万元[4]。2014 年大庆石化公司委托检验单位对120 万t/a 乙烯工艺装置进行基本RBI 评估,此套装置包含296 台压力容器、4976 条工艺管道、322 台安全阀,通过风险评估压力容器中等风险占比达到56.07%,压力管道低风险单元占比为64.63%,均未出现高风险单元,采用风险分析降低了检验工作量和维修成本,制定针对性的检测手段有效地控制装置的安全风险,实现设备运行的可靠性、安全性与经济性的统一[5]。

5.2 动设备可靠性评价与维护

基于可靠性为中心的维修(RCM)理论认为,一切维修活动,归根结底都是为了保持、恢复设备的可靠性。根据设备及其构件的可靠性状况,运用逻辑决断分析方法来制定设备的维修大纲,确定所需要的维修内容和合理的维修类型和维修级别等,以最少的资源消耗来保持设备的可靠性,从而达到优化维修的目的。在这种理论的指导下进行设备维修,既能提高质量和可用率,保证使用安全,又能节约费用。董绍华等[6]应用RCM 技术对站场关键动设备进行评估,采用IOTECH 震动检测仪对北京市衙门口加气站4 台压缩机机组进行了测试,并对各个检测点进行风险分类,指导使用单位制定维修维护计划。罗青[7]以可靠性为中心的维修(RCM)理论为基础,面向现代设备讨论维修管理的决策,将维修决策分为S 层维修方式决策、T 层维修时机决策和O 层维修决策管理系统,建立以可靠性和重要性为指标的维修时机和维修方式决策模型,并开发了以两个模型为基础的维修决策支持系统。

5.3 安全仪表系统SIL 评价

安全仪表的用途是当DCS 控制失效时,及时通过安全联锁关闭或开启阀门,或触发系统停车等方式确保系统安全性,可能由于保护功能不足或过度导致存在安全隐患。基于危险与可操作性研究(HAZOP)方法形成的站场工艺危害分析结果,通过对工艺系统和过程进行保护层(LOPA),以确定所有可能导致严重后果的事故情形均有足够的安全措施,其风险低于风险标准所要求的水平,特别是确定是否需要采用安全仪表系统,以及所采用安全仪表系统的回路的安全完整性等级(SIL)。刘哲等[8]结合国际电工组织IEC 颁布标准所推荐的保护层分析方法和GB/T 20438/21109 功能安全标准,对某油气联合站安全仪表系统中各个回路的可靠性进行识别,并将安全仪表分成SIL1、SIL2、SIL3 和SIL4 4 个等级,根据使用单位提供的PFD 图、PID 图和联锁系统逻辑图的设置要求等资料信息,分析确认SIF 和硬件冗余设置,再按照Exida 和Oreda 数据库选择传感器、逻辑求解器和执行机构的可靠性数据,采用Markov模型计算可靠性指标,最后根据分析结果确定符合性并形成结论和改进建议。

6 结论

(1)静设备基于风险的检验、动设备以可靠性为中心的分析和安全仪表系统安全完整性等级评价等资产完整性管理方式和技术的有效实施,可以为油气站场关键设备的风险管理提出科学有效的解决方案,以助管理单位在风险管控的成本投入与效果之间寻求策略的最优化。

(2)以实现完整性管理主要功能的系统平台作为支撑,配合体系文件和有效的技术手段,可以构建站场设备的完整性管理体系,但在体系框架建立完善过程中仍有大量技术和管理层面的问题亟待解决,包括在时间维度上扩展至站场设备的全寿命周期,对象维度上扩展至更多的站场设备设施类型。技术维度上扩展至智能化数据采集、风险精准识别与动态评价、高精度完整性检测评价等诸多方面。