抗侧滚装置摇臂热装工装的设计与应用

2021-11-25邱永红邱仕勇杨钉

邱永红,邱仕勇,杨钉

株洲九方装备驱动技术有限公司 湖南株洲 412001

1 序言

随着轨道交通的发展,抗侧滚装置的作用愈发重要,其车辆车型、需求量均日益增加。为满足不同车型抗侧滚装置的摇臂热装,目前最普遍采用的是更换热装工装的方法,根据不同车型抗侧滚装置摇臂热装需要更换和调整相应的工装、尺寸;另外目前适用于摇臂热装的工装均存在更换困难、组装精度难以保证的问题,同时适用范围不够,很大程度上增加了抗侧滚装置产品的生产成本。

为了解决这一问题,本文介绍了一种抗侧滚装置摇臂热装工装。经实践验证,具有通用性强、操作简单、定位准确和组装效率高等特点。

2 工装结构

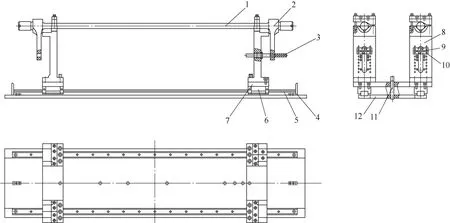

设计的工装结构如图1所示。

图1 抗侧滚装置摇臂热装通用工装

工装支撑板与底板间设计有滑轨机构,两根线性滑轨平行布置于支撑板上,使用螺钉紧固,每根线性滑轨配两个滑块,底板连接两个滑块,构成一个“门”字型结构。由于底板上安装了用于固定扭力杆、定位摇臂位置的压紧座,使用螺钉紧固,因此压紧座可随底板沿滑轨机构延伸方向滑移。在支撑板两端设有挡板,可防止滑块滑出滑轨。

在底板与支撑板之间设计有锥销定位结构,位于工装中心线上,底板上有供锥销穿过的圆柱通孔,支撑板上有多个定位锥孔,沿滑轨机构延伸方向布置,压紧座定位时锥销贯穿底板上圆柱孔,插入支撑板上的定位锥孔。

压紧座上设计竖直方向延伸的腰形槽,定位块安装于腰形槽中,可在腰形槽中沿竖直方向移动。腰形槽两侧在竖直方向上设有圆柱销定位结构,定位块使用螺钉紧固在压紧座上,通过摇臂插销插入定位块来定位摇臂方向。

3 摇臂装配工艺及特征

3.1 摇臂装配工艺

将摇臂热装工装调整至所需尺寸后,扭力杆平放于两压紧座上,调整扭力杆位置至对称,通过螺栓将其压紧固定,将加热完成的摇臂装到扭力杆上,使其内侧端面贴紧压紧座上的摇臂定位面,轻微转动后快速将摇臂重心竖直朝下摆放。此过程持续压紧摇臂,保证摇臂贴紧压紧座上定位面,然后将摇臂插销通过摇臂的锥孔并插入压紧座上定位块,对摇臂进行定位。以同样的方式将另一侧摇臂装到扭力杆上,接着取出两端摇臂插销,待摇臂冷却数分钟后,可以将产品集中放置进行冷却。

3.2 工装通用性

工装底板与支撑板间设有滑轨机构,压紧座可随底板沿滑轨机构延伸方向滑动,能够调整摇臂定位距离。底板与支撑板间使用锥销定位,而支撑板上设有多个定位锥孔,调整压紧座位置,使其可适用不同长度的扭力杆热装。

另外,压紧座上定位块可在腰形槽中沿竖直方向移动,腰形槽两侧设有多个圆柱销孔,调整定位块位置,使其可适用不同规格的摇臂热装。因此该工装能满足不同长度规格扭力杆摇臂的热装,实现了工装的组装通用性。

3.3 组装精度

以前压紧座采用的常用螺栓紧固定位方式,在紧固过程中易出现位置变换,使摇臂定位平面不平行,导致组装精度难以保证。

现工装滑轨机构中的线性滑轨与滑块配合间隙很小,压紧座在沿滑轨移动时,压紧座上的摇臂定位平面平行位置关系不会发生变化;同时在底板与支撑板间设有锥销定位结构,支撑板上的多个定位锥孔由数控机床加工,锥孔位置精度高,在摇臂热装时,可以保证摇臂距离尺寸精度。

另外,压紧座上的腰形槽位于压紧座中心线上,两端压紧座位置调整好后,腰形槽中定位块位置定位精度高,可以很好地保证摇臂方向精度。

3.4 组装效率

工装采用滑轨机构,相比于更换压紧座的方法,线性滑轨摩擦系数极小,压紧座在移动调整时操作简单、省力,极大地减少了工装更换调整时间。底板与支撑板间的锥销定位结构在定位时,只需将锥销插入锥孔中,轻轻敲紧即可;取消定位时,将锥销轻轻敲出即可。相比螺栓紧固定位的方式,锥销能够快速、准确的定位,操作极为方便。

经过实际使用验证,更换、调整工装的时间从原来的40~50min缩短到现在的2min,充分验证了该工装在实际生产中可极大地提高组装效率。

摇臂在预装到扭力杆端部后,可在摇臂呈自然下垂的状态下插入摇臂插销来进行定位,无需再将摇臂上托至某固定位置,操作相对省力、重复定位精度高,组装效率和质量稳定性也得到了提高。

目前该工装上设有平行的两个组装工位,一侧工位上摇臂进行冷却时,另一侧工位可以进行组装,减少等待冷却的时间,组装效率得到了进一步提升。

4 结束语

抗侧滚装置摇臂热装工装制作投入到实际生产中后,成功地解决了实际生产过程中工装更换困难、精度定位不精确等问题。不仅实现了工装的通用性,大幅提高了组装质量和效率,而且为企业创造了极大的经济效益。