超高层钢管混凝土结构柱芯混凝土的质量控制

2021-11-25余亚斌

余亚斌

(广东省城规建设监理有限公司 广州 510045)

0 引言

钢管混凝土结构因其构造特点,其承载力、耐火性、塑性等性能比普通钢筋混凝土结构好,在超高层建筑抗震结构中应用广泛。其是由混凝土与钢管构成的,对施工工艺和各种细部节点构造的处理要求高。除钢管制作加工安装外,浇筑到管内的混凝土性能必须到达相关规范规定的指标。

从以下4个方面对影响钢管混凝土柱芯整体性能的主要因素进行分析:①材料特性以及所使用部位;②钢管柱结构细部构造处理质量(特别是梁柱节点选型);③施工工艺质量;④现场施工管理质量[1]。常见内部缺陷有:混凝土蜂窝、孔洞、气泡、夹渣,混凝土骨料级配不连续、骨料与砂浆分层,钢管与混凝土之间形成缝隙,梁柱节点处连接部位缺陷,钢管柱内水平、竖向构件角部难以振捣密实,特别是管内易产生缝隙,则更难控制[2-3]。如实际施工中,钢管兼具模板作用,为高效控制混凝土的浇筑,可设置钢筋骨架、纵向或横向隔板、侧壁栓钉、梁柱节点构造等构件[1]。但是由于设置了这些构件,加大了混凝土浇筑及振捣的难度,从而混凝土的密实性就更加难以得到保证。混凝土原材料配制、运至施工现场、浇筑、养护过程,以及施工管理环节等都是钢管内混凝土质量问题的潜在影响因素,控制不好极易导致柱芯混凝土出现内部缺陷。在钢管柱内部浇筑柱芯混凝土属于隐蔽工程,而钢管混凝土结构是由内部混凝土与钢管共同形成,作为主要的承载结构,实际施工中需要严格控制管内混凝土的质量[4]。尤其是超高层建筑,有必要对其承重体系所用的钢管柱芯混凝土的全过程质量控制进行研究和总结。

1 工程实践案例

1.1 广西某大厦

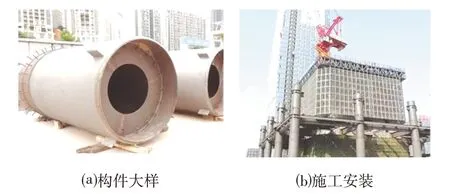

广西某大厦建筑总高度299.7 m,地面上68层,结构的主体部分所需抵抗水平侧向力显著增大,而且楼层较高,因此选取内部筒体+外部框架柱结构,柱选用钢管混凝土柱,楼板承重结构是钢梁+钢筋桁架楼承板组成的受力体系。主塔楼四周外围设置12根圆形钢管,其半径为0.4~0.9 m,壁厚30~50 mm,钢材强度等级为Q345B,管内混凝土等级是C60。为了更好控制混凝土质量,沿管内壁环每隔30 cm环向,每隔20 cm竖向布置短栓钉。钢管柱节点处设置2道水平加劲环,在2块环板间设置4块竖向加劲板;在钢管柱内部,沿2.5 m设置2道水平环板。施工中起吊安装的单根钢管柱最长不超过6.0 m。钢管柱施工现场如图1所示。针对本工程钢管柱的施工方式,浇筑混凝土除了机械还加人工方式,混凝土为普通泵送混凝土,采用常规施工方法,如有些部位难以用机械完成的,辅以人工操作完成。

图1 广西某大厦钢管柱构件大样及施工安装Fig.1 Component Detail and Installation of Steel Pipe Column of a Building in Guangxi

1.2 顺德某大厦

顺德某大厦总建筑面积为210 000 m2,主楼230 m高,地上49层,地下3层,以下沿四周对称布置了16根直径1 500 mm圆形钢管混凝土柱,管内混凝土强度为60 MPa,柱标高起-14.600 m,终于142.700 m。钢管由满足一定强度等级的钢材焊接而成。核心筒9层及以下设置4根十字型劲性柱,钢材强度等级为Q390B。钢管柱施工现场如图2所示。根据现场施工条件,钢管柱采用长4.5 m与9.0 m两种规格进行起吊安装,钢管内部设置水平内衬板,易造成气泡及浇筑不密实情况,是施工质量管理的重点。本项目由于钢管内部构件对混凝土浇筑影响较少,可以采取多种混凝土浇筑方法。经多方案技术经济比选,最终选用泵送自密实混凝土技术,可避免管内混凝土振捣难、离析现象严重的问题。

图2顺德某大厦钢管柱节点连接处及现场安装Fig.2 Joint Installation of steel pipe column of a Building in Shunde

2 柱芯混凝土的总体技术要求

混凝土配合比应在施工前设计好,管内混凝土强度至少达到C30或以上,满足混凝土各项数据如流动性、强度、保水性等[5]。选择合理的浇筑方式,严格控制施工工艺,施工前对钢管内混凝土浇筑工艺进行试验,形成工艺试验报告,并作为质量验收的主控项目内容。同时采取可行的质量检测技术手段,来验证施工方案的可行性。为了更好控制钢管内混凝土的浇筑质量以及施工的方便性,应尽可能避免有部件穿过钢管,尽量减少钢管内部构件对浇筑混凝土的不利影响。

2.1 混凝土材料的选择

超高层建筑,混凝土施工必须编制专项施工方案,并采取减小收缩的技术措施。由于钢管内振捣混凝土难度大,并且普通混凝土难以充盈到每个角落,需研究工程特点选用适合在钢管内自动充盈的混凝土,减少或无需振捣,施工方便简捷,大幅减少人工操作,节省时间。如果是普通混凝土,则需要分段浇筑并振捣;且在浇筑过程中需用溜槽或导管等措施进行下料,以免混凝土分层离析,穿插人工振捣。超高层建筑混凝土的选择,有时还需要结合超长、超高泵送施工技术进行试验,同时应满足不同浇筑方法的技术要求[6-7]。

2.2 钢管混凝土浇筑方法

钢管混凝土施工方案较多,需结合工程特点加以选用,主要分析以下3种。

2.2.1 泵送顶升浇筑法

基本的施工顺序:钢管底部开进料孔➝安装进料输送管(带止流阀门)并就位后➝与泵车输送管连通并将混凝土向上逆顶。该方法不需要搭设脚手架,操作简便安全,降低高空作业安全风险,减少高空作业带来的劳动力投入。混凝土能够快速施工并由于顶升压力而达到振捣效果,所以无须振捣[8]。

2.2.2 立式手工浇筑法

是将混凝土从钢管上部通过溜槽或导管灌入,利用人工操作振捣器来振捣管内的混凝土。为了防止管底部混凝土出现骨料与砂浆混合不均匀出现烂根现象,需先铺设一定厚度的同配合比的砂浆。由于柱子有一定高度,浇筑需分层,并控制层厚进行浇筑。分层浇筑严格按照要求进行,在规定的施工时间内完成[1-2]。

2.2.3 高位抛落无振捣法

自密实混凝土从管顶向下浇筑,利用自身从高位落下时的动能,达到充满钢管柱并密实的目的。当抛落高度小于4.0 m高度时,抛落动能难以保证混凝土密实,仍需要采用振捣手段[1-2]。

2.3 施工缝处理

由于施工组织或者现场情况而导致混凝土不能一次性完成,为了后续部位施工顺利需设置施工缝。等施工条件达到允许后续部位混凝土施工时,先处理施工缝,如清理浮渣、剥落石块、清洗干净并浇水湿润。新混凝土浇筑并终凝后在管内混凝土面层上蓄水5~10 cm进行封口养护。

3 柱芯混凝土的全过程质量控制要点

3.1 设计过程质量控制

3.1.1 混凝土配合比设计

混凝土应采取减小收缩的技术措施,如配合比在设计过程中,严格控制水泥的品种及用量、砂与石子的大小及杂物含量,水的类别及用量、外加剂和掺合料的用量。

3.1.2 梁柱节点型式选择

梁板结构体系的选择方面,框架结构体系的框架柱如是钢筋混凝土柱,那么梁则可以是现浇的钢筋混凝土梁,也可以是钢梁。如框架柱是由钢管和混凝土组合而成的钢管柱时,框架梁则可以选择钢-混凝土组合梁。柱与梁接头处的型式还受钢管柱的竖向变截面处理及直径的大小等情况的影响。在结构设计阶段,根据不同的结构体系以及柱梁情况,选择合适的梁柱节点型式,这样才能把结构的整体承载能力和使用状态以及后续施工成本控制在可接受范围[9]。

梁柱节点受力可靠性方面,在选择梁板结构体系时,结构工程师还需清楚分析相匹配的梁柱节点区混凝土的极限开裂破坏模式、力的传递路径。

管内混凝土与管壁之间是否能够压紧不分离,在设计阶段必须重视并制定相应的解决方案。根据以往的工程经验,钢管混凝土柱施工常遇到的影响柱整体质量的因素有:①混凝土振捣不足,混凝土后期的徐变都会致使混凝土与钢管内壁产生缝隙。随着混凝土收缩或开裂,使缝隙进一步加宽,那么钢管与混凝土便得不到最好的协作性能,从而导致结构整体承载能力趋向降低;②随着轴压比与钢管初应力的加大,节点整体的极限承载力也降低。综上分析,上述2个因素在梁柱节点设计过程中必须加以考虑。

设计还应合理分析梁柱节点区域的钢筋排布[10]。组合结构由于钢筋与型钢都占据一定位置,故梁柱节点钢筋密集,如何合理的排布钢筋及钢骨,使得结构受力合理同时又方便施工,一直是设计的难点和重点。例如:钢梁贯通式节点,宜应用在钢管柱直径较大、梁宽较小情况下,利于混凝土浇筑。内部设置环行隔板时,应考虑实际施工出现气泡、浇筑不密实的技术解决方法。

3.1.3 严格控制钢管与混凝土间的脱空

混凝土随着时间推移产生收缩,而收缩会造成体积减少从而导致与钢管内壁产生缝隙即钢管与混凝土之间脱空,会进一步对两者之间的协同受力产生影响。钢管规格越大,混凝土与管壁接触面积越大。随着混凝土体积变小,管壁接触面的混凝土剥落也越来越多,进一步导致缝隙发展得越来越快,常规的措施主要是在钢管内:侧壁设置栓钉、设置钢筋笼、分仓等[11]。

3.2 施工过程质量控制

根据项目的具体要求、施工环境、结构体系及材料特点进行混凝土配合比的计算,钢管内混凝土的强度至少在C30以上。可以委托第三方混凝土生产企业进行此项工作,必须做好全程监管工作。

对于钢管内混凝土浇筑工艺,一般在施工现场按相应比例制作钢管混凝土柱进行试验验证。重点通过节点区域和非节点区域检测、空洞及不密实区域检测、混凝土与钢管壁脱空检测等,来验证施工工艺和方法,为正式施工制定技术指导文件。并形成钢管内混凝土浇筑工艺试验报告,这也是质量验收的主控项目内容。

针对混凝土与钢管壁脱空问题,随着时间推移,终凝前后钢管约束混凝土外漏但无法约束混凝土收缩,体积变小便与管壁有间隙,除了要在原材料选取时考虑此问题,还必须选用合适的施工解决方案。

施工应重视水平环行隔板和内衬板处的混凝土质量控制。由于钢管竖向对接时需要设置水平环行隔板和内衬板等构造,这在混凝土浇筑时,容易造成隔板下混凝土出现空隙,且易造成气泡等浇筑不密实情况。

施工应防范混凝土通病问题。钢管内的混凝土会出现不密实、蜂窝、离析等质量通病问题,对于这些通病问题,要提前做好预防通病问题施工方案,从施工源头开始防范,杜绝问题产生,保证柱芯混凝土的密实性。

综上所述,严格控制钢管混凝土应当从源头开始,如组成混凝土各材料的比例、浇筑方式的合理确定以及施工工艺流程的监控等措施,除了上述3个措施,还可以附加实时检测钢管混凝土的实体质量。

3.3 监理过程质量控制

混凝土施工前,监理人员需要对进场混凝土的送料单进行检查,并按设计配合比要求核对进场混凝土配合比,同时确认其强度等级是否满足要求。避免混凝土未浇筑完就开始初凝,所以监理人员需要对混凝土搅拌站发车时间进行检查,并计算其在路上时间来确定混凝土必须在多少时间内浇筑完毕。

施工过程中,如果施工人员不按相关要求进行作业,甚至是违反基本操作规程,监理人员应该督促其改正。为了过程质量得到更好控制,可划分相应的施工段和工序进行细化管理。除了过程控制还应进行浇筑后混凝土的保养及拆模后的实体质量监测,拆模后钢管柱的质量必须满足相关规范标准的要求。

监理人员在监督过程中,如发现结构出现质量事故或问题时,应当组织相关的责任单位进行分析研究并找出相应的解决方案,如有必要可以组织相关专家进行分析,并形成相应的施工方案。

3.4 检测过程质量控制

施工过程的质量控制很重要,工程完工后进行的工程验收是质量管控的最后一道关卡,所以也是十分重要。因此对实体工程的验收必须辅以多种方式进行,如利用检测仪器进行混凝土质量检测,检测内容包括混凝土的强度测定、钢管柱完成性检测、柱承载力检测等[12]。

现场检测方法除敲击法、超声波法(径向对测)外,对于大直径的钢管混凝土,钻芯法和超声波法(预埋声测管)是可靠的混凝土质量检测方法[2]。

4 结语

钢管内柱芯混凝土的质量好坏,涉及到超高层建筑的安全性、使用年限等关键影响因素。本文对超高层钢管混凝土结构柱芯混凝土的全过程质量控制进行了系统全面的研究总结,得出以下主要结论:

⑴柱芯混凝土配合比、现场混凝土浇筑方法,和一些重要工序的施工工艺要求,需要经过现场浇筑工艺试验来验证,并应形成钢管内混凝土浇筑工艺试验报告,用于指导施工。

⑵应结合现场条件、工程特点,企业施工技术水平及施工机械情况选取最合适的混凝土施工方案,多借鉴已有的成熟应用经验。

⑶梁柱节点型式主导了节点处混凝土浇筑的难易程度,当贯穿钢管构件较多时,梁柱节点构造复杂,其施工质量控制也是非常主要的关键点。

⑷钢管与混凝土间脱空问题是全过程必须关注的问题,设计、施工等都应该对全过程质量控制提出相应的技术解决方案。

⑸目前的检测手段还难以有效解决一些混凝土质量缺陷问题。如:横向构件(柱身和节点处横向水平构件)下的死角位置混凝土浇筑质量的控制,还是需要精细的施工管理方法和隐蔽工程验收程序来弥补检测手段的不足。

随着混凝土施工技术的不断发展,钢管混凝土结构的常规问题不断被克服,会更加广泛地应用于超高层建筑。希望本文的研究与总结,能为同类工程项目提供切实可行的借鉴与建议。