管线钢管焊接接头腐蚀环境失效与安全评价研究现状

2021-11-25刘硕

刘 硕

(宝山钢铁股份有限公司中央研究院,上海 201999)

1 概述

管道运输是油气资源快捷、高效、经济、安全的输送方式,随着近年来工业迅速发展以及由此带来的能源需求飞速增长,油气长输管道建设也得到迅猛发展。国外的油气输送管道建设历史比较悠久,无论是陆地管线还是海洋管线,均已经构建了成熟的管道网络体系,并稳定运营,为当地的经济发展和社会进步发挥了至关重要的作用。在国内,油气管线建设尽管起步较晚,但近年来呈现出跨越式发展态势,通过西气东输二线、西气东输三线、陕京四线、中俄东线等大口径高输量X80管道建设,我国已经成为世界上高等级X80管道铺设与服役量最多的国家[1-2]。随着去年国家石油天然气管网集团有限公司的正式成立,未来“十四五”期间,我国长输管道的投资、规划、设计、建设与运营将统筹开展,这将大大提高管线建设与输送效率,确保实现互联互通。

现场环缝焊接是管道施工建设的主要工序和关键环节。不均匀加热与冷却造成非平衡凝固与固态相变,是焊接加工固有的特征,这也导致环缝焊接接头成为整个管线系统理论上最薄弱的环节,并对后续管线服役运营安全与各种失效风险产生不利影响[3-4]。在役管线的失效破坏从本质上来说,是因为外部载荷(包括应力应变、腐蚀介质、温度、磨料摩擦磨损等)造成的失效破坏驱动力超过了管道本身对失效破坏的阻力。所以,研究管道运行失效模式与管道本身性能的相关性,有助于从根本上掌握管道失效破坏的规律,并根据具体的服役条件制定安全运营保障对策[5]。

针对高压油气输送管线,服役过程中的失效破坏方式主要包括延性断裂、脆性断裂、疲劳开裂、应力腐蚀(SSCC)开裂、氢致开裂(HIC)等,特别是在输送含有H2S、CO2等腐蚀介质以及管道服役外部大气、土壤环境pH值变化与吸氢条件下,管道系统SSCC、HIC敏感性将增加,并经常与脆性断裂、疲劳开裂交互作用,这将加速管道环缝焊接接头的失效破坏[6]。针对管道系统施工与运营安全的工程临界评估(ECA),BS7910标准给出了一般的方法与流程,针对不同保守度级别,在进行服役载荷等效计算、线性分析的基础上,对材料或结构性能特征参数进行输入,可以得到特定条件下最大缺陷容许尺寸,并能够计算结构服役寿命。但是,该标准没有考虑腐蚀介质环境对结构安全的不利影响,对腐蚀介质服役环境下接头安全评价没有直接指导作用。DNVGL-RP-F108标准结合前期工程实践经验,特别是参考DNVGL策划并联合工业界共同发起的JIP项目研究成果,提出了酸性腐蚀环境下管线管接头断裂与疲劳安全评价准则,通过在进行断裂韧性与疲劳裂纹扩展速率测试试验时引入典型酸性环境,特别是使H+在疲劳裂纹尖端充分扩散并聚集,加速裂纹扩展与断裂失效,并将酸性环境下得到的断裂韧性与疲劳裂纹扩展速率值作为后续ECA评估的输入参数,从而充分考虑酸性腐蚀环境对管线钢管环缝焊接接头运行安全的影响。

2 服役条件下管线钢管的失效模式

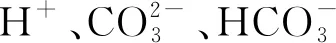

表1 不同种类载荷引起的管线失效模式

3 管线钢管的应力腐蚀与氢致开裂

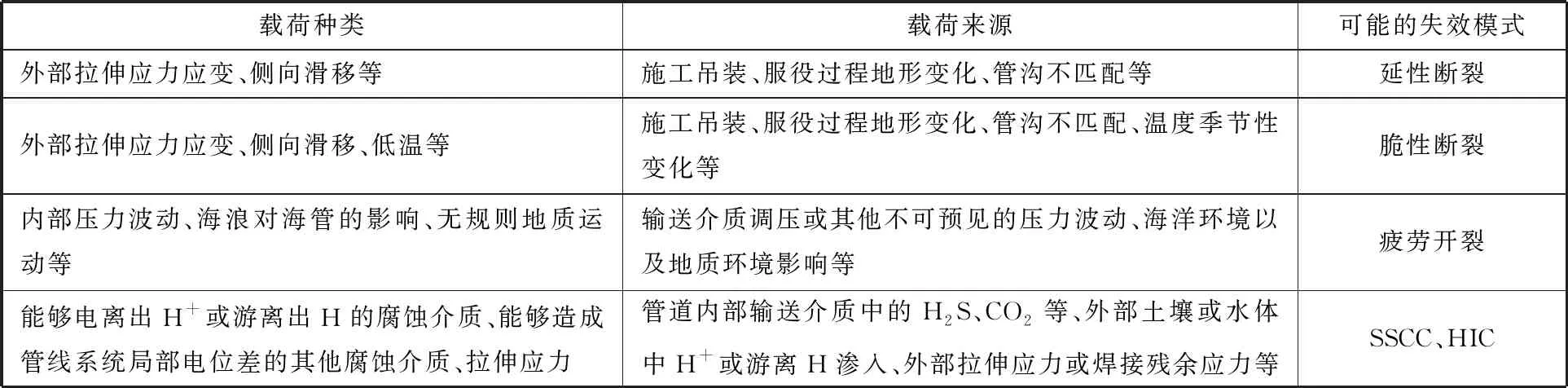

SSCC是在拉伸应力(外部载荷或焊接残余应力)和腐蚀介质联合作用下产生的一种低应力失效破坏。一般认为,SSCC是由于材料内部电极电位差形成了原电池效应,由此引起的阳极溶解以及阴极氢致脆化共同造成。所以,SSCC与HIC经常同时发生作用,如图1所示。阳极(原电池的负极)反应为:M=M++e-,也就是较活泼金属被氧化,并释放出自由电子。阴极(原电池的正极)反应为:e-+H+=H,也就是聚集在阴极的氢离子发生还原反应,得到自由电子后生成氢分子,并以氢气的形式扩散逸出。外部拉伸应力的作用将加速阳极溶解与阴极氢离子聚集与还原,增加SSCC敏感性[5]。

图1 应力腐蚀开裂机理

一般地,SSCC由应力腐蚀临界应力场强度因子(KⅠ SCC,可以通过断裂力学的方法测得)定量表示,当裂纹前端应力强度因子KⅠ>KⅠ SCC时,就会发生应力腐蚀失效破坏。针对宝钢生产的X65MS管线钢管,已有基于NACE TM 0177溶液(0.5%醋酸、5%氯化钠、饱和硫化氢水溶液)、应用GB12445.3规定的楔形张开加载预裂纹应力腐蚀试验方法,分别研究管体母材、焊接热影响区、焊缝金属临界应力场强度因子(KⅠ SCC)与裂纹扩展速率(da/dt)。结果表明:管体母材与焊缝金属具有较高的抗SSCC能力,这主要与其存在的尺寸较小、交叉分布、大角度晶界明显、高密度亚结构与可动位错的针状铁素体与下贝氏体组织状态有关,这种组织类型在拉应力诱导硫化氢腐蚀介质中开裂时具有很高的能量,表现出较强的SSCC抗力。然而,热影响区粗晶区组织以粒状贝氏体、粗大板条状贝氏体、多边形铁素体为主,晶粒粗大,硬度较高,在拉伸应力与腐蚀介质共同作用下很容易发生失效。综合来看,X65MS管线管及其焊接接头在含有Cl-的H2S腐蚀环境下,具有较高的应力腐蚀开裂敏感性。因为疲劳裂纹尖端存在较大的应力集中,H+在应力诱导作用下向裂纹尖端扩散并聚集,而焊接过程中形成的显微缺陷、空洞、不连续与非金属夹杂等,也会成为氢陷阱而使氢发生聚集形成氢分子,当氢分压很高并超过材料断裂强度时,就发生失效断裂[8]。

应用慢应变速率试验(SSRT)进行SSCC敏感性评价,属于动载荷试验方法,能够精确控制应变速率和腐蚀速率两个重要参数。已有研究表明:如果应变速率过大,材料还来不及发生应力腐蚀失效,便发生了塑性断裂。反之,如果应变速率很小,腐蚀钝化膜破裂后,有足够的时间重新发生钝化,使裂纹尖端金属避免发生阳极溶解与阴极析氢的腐蚀破坏。在保证不发生重新钝化的前提下,应变速率降低,增加了氢在裂纹尖端扩散聚集的程度,加速材料发生应力腐蚀破坏的进度。当H2S等腐蚀介质浓度升高时,SSCC敏感性增加。从电化学腐蚀的角度分析,焊接接头区域组织粗大、微小焊接缺陷与结构不连续多,并存在较高的焊接残余拉应力,即使焊缝和管体母材化学成分接近,焊缝区域电位也低于管体母材,在发生原电池反应时,焊缝优先被腐蚀。同时,焊缝的表面积远远小于管体母材,这种小阳极(焊缝)大阴极(管体母材)原电池效应将加速焊缝区域的腐蚀[9]。

目前工业界普遍应用的四点弯曲恒载荷SSCC敏感性评价试验中,普遍采用NACE A标准溶液进行。然而,当前已有研究表明:对于碳钢与低合金钢管而言,NACE A标准溶液偏苛刻。因为对于H2S含量较高的输送介质,一般应用耐蚀钢管或双金属复合管输送至处理场站,经过处理的输送介质H2S含量大大降低。从合于使用的角度考虑,有必要开发新的符合实际使用场所的SSCC试验溶液,降低评价结果的保守度。通过不同腐蚀介质环境的SSCC敏感性评估,找到适合不同腐蚀介质服役场合的临界腐蚀溶液条件[5,10]。

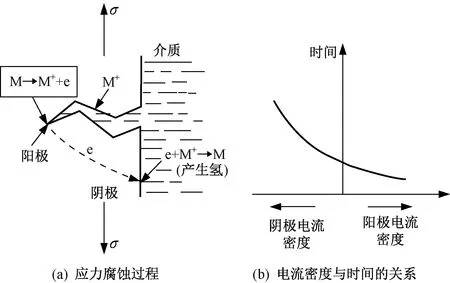

HIC是一个非常复杂的过程,针对氢致开裂的机理研究也有很多。一般认为:金属材料或焊接接头中的氢原子在应力作用下容易向结构内部的三向应力集中区聚集,包括裂纹或缺口尖端、晶界或相界面、位错聚集处、应变集中处等,氢原子浓度增大,一者可能由于内压力过大发生断裂,二者可以降低晶粒间结合力或相界面结合力,从而引起脆性断裂。焊接接头中的氢可能来源于母材或焊接材料,也可能来源于外界环境的渗透。当SSCC与HIC存在交互作用时,对接头的危害作用更大[5-6]。图2所示为氢致开裂机理。

图2 氢致开裂机理

已有研究表明:环境中氢浓度、材料或结构在氢气氛中的暴露时间以及材料或结构组织状态等因素,都对氢致开裂具有重要影响。通过在不同pH值溶液中电化学充氢并评价对X70管线钢材料力学性能的影响得知:随着溶液pH值的降低、充氢时间的延长,氢脆敏感性增加。特别地,材料中的溶质原子、空位、位错、晶界以及夹杂物都是高能量氢陷阱,对材料或结构的氢损伤具有非常重要的作用。然而,通过对实际的X70管线钢电化学充氢试验后SEM与EDS分析发现:氮化物与氢致开裂行为没有必然联系,而Ca、Al、Mg的氧化物以及Ca的硫化物对HIC具有不利影响。这也为今后该领域材料设计提供了重要指导方向[11]。

4 酸性介质下的工程临界评估(ECA)

工程临界评估(ECA)是基于合于使用原则,以断裂力学、材料力学、弹塑性力学及可靠性系统工程为基础,在承认焊接结构中可能存在形状尺寸、性能指标偏差和宏观缺陷的前提下,通过进行等效应力分析、断裂力学分析、材料试验、质量检查、无损探伤等过程,保证结构在施工和服役期间不发生任何可预见的如脆性破坏、疲劳失效、应力腐蚀失效等事故。当前,基于BS7910标准的ECA评估方法得到业界广泛认可[12-13]。

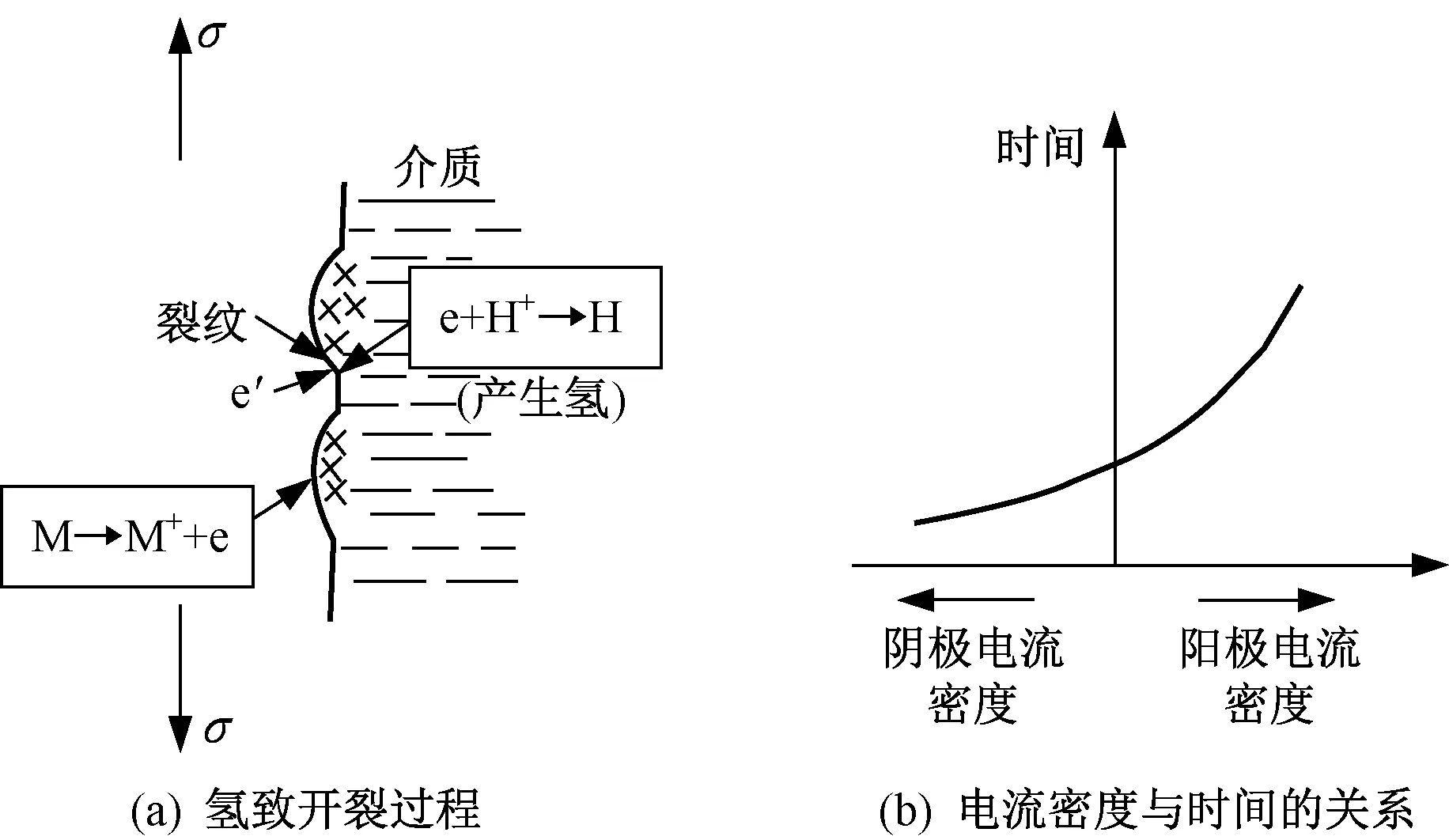

BS7910评定方法以断裂力学为基础,采用失效评定图(FAD)进行评定。根据断裂力学理论,当受载结构中存在裂纹等缺陷时,裂纹尖端将产生一个驱动力并导致裂纹扩展,该驱动力称为应力强度因子(KⅠ),与结构所受载荷以及裂纹长度正相关。当材料的断裂韧性KⅠc>KⅠ时,裂纹处于稳定状态,不会发生扩展。否则,裂纹将一直扩展直到结构破坏。基于BS7910的ECA安全评估,根据应用的数据量、保守程度可以分成1~3级,1级最低,3级最高。评估级别越高,需要的数据量越多,保守程度越低。

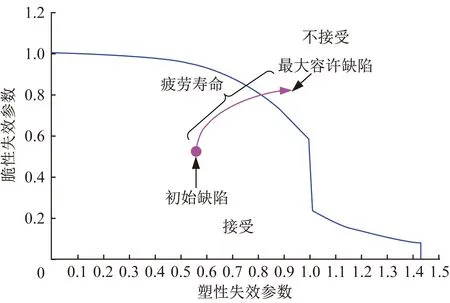

对含缺陷结构实际承受的载荷和缺陷所在位置、材料性能等进行分析,通过计算得到评定点横坐标和纵坐标,确定该点在FAD图中的位置。如果评定点位于坐标轴和FAD曲线所包围的区域,该缺陷可接受,否则缺陷不可接受。典型的二级评定FAD曲线如图3所示。

图3 基于BS7910标准的工程临界评估二级评定FAD曲线

然而,针对酸性介质腐蚀环境下的管线管焊接接头的ECA评估,BS7910标准中没有考虑,也没有酸性环境服役性能和数据的输入路径。一般认为:应用酸性环境下得到的材料或结构断裂韧性值作为输入条件,即可认为考虑了酸性环境对接头整体安全的影响。当前国内已经公开的报道中尚未发现酸性环境接头断裂韧性评价。DNVGL-RP-F108标准给出了酸性介质腐蚀环境下管线管焊接接头ECA评估的应用准则,主要是针对ECA评估过程中最重要的输入参量——材料或结构断裂韧性,通过在酸性环境中进行试验测试,反映出酸性环境中预制疲劳裂纹尖端H+聚集对后续加载断裂过程的不利影响,并以此作为ECA评估的材料性能参量。该标准根据前期实践经验与JIP项目研究成果,对预制疲劳裂纹后的断裂韧性试样的浸泡试液pH值范围、外部充入H2S分压、温度、裂纹以外的表面防护、应变加载速率等参数提出了指导建议,具有良好的可操作性。同时,对于应用于酸性腐蚀环境并且疲劳敏感的场合,提出了酸性环境疲劳裂纹扩展速率(FCGR)评价方法,并考虑了应力强度因子幅(ΔK)对裂纹扩展与钝化闭合的影响、动载频率对FCGR的影响、腐蚀介质与疲劳载荷的交互作用等,在这种条件下得到的FCGR值,可以作为后续酸性服役环境动载场合ECA评估的材料性能输入参量。

5 技术展望

随着石油天然气资源开采速度的提高,今后将面临更多存在腐蚀介质的油气开采与输送,所以,针对油气输送管道特别是环缝焊接接头在酸性腐蚀介质中的安全与失效行为,需要开展持续系统研究,包括酸性服役环境下环焊接头脆性断裂、腐蚀疲劳以及SSCC、HIC交互作用的不利影响等,并结合实际的腐蚀介质特性,评估当前NACE标准溶液的合于使用性,从而能够准确反映管线管实际的服役条件。结合大尺寸或整管试验评估,针对SSCC、HIC以及疲劳与断裂的交互作用,从电化学、断裂力学、系统工程的角度进行全面解析,为提高今后油气输送管线系统整体安全、降低设计、施工和运营成本提供技术指导。