矿用提升机盘式制动器失效因素分析

2021-11-24胡程程

胡程程

摘要:通过对盘式制动器的受力分析,概述了制动器开合阶段及理想状态下制动力、制动力矩与油压等工作参数的关系。归纳了失效机理,建立了失效分析图,从制动正压力、摩擦系数、有效接触面积等方面进行剖析,明确指出盘式制动器失效的主导因素是制动力不足。

关键词:盘式制动器;失效因素;制动力不足

引言

矿用提升机作为矿井井下与地面的“咽喉”设备,在煤炭生产中占有特别重要的地位,其可靠性、安全性在一定程度上受其制动性能所制约。当前,国内外矿用提升机都使用液压盘式制动器进行制动。本文着重通过对盘式制动器失效机理进行分析,为盘式制动器的结构优化奠定理论基础。

一、制动器工作原理

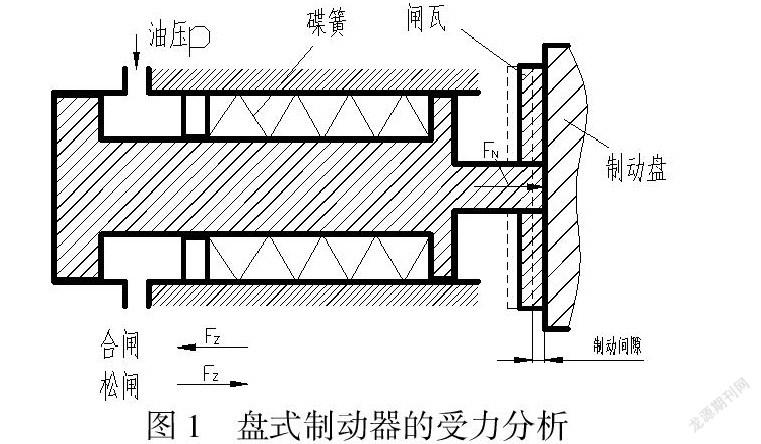

提升机正常运行期间,盘式制动器主要受液压油作用力Fy、碟簧产生的作用力Fd、运动综合阻力Fz的共同作用,具体见图1。

1.1制动正压力

液压缸内产生的力F等于液压油油压P乘以液压缸作用面积A;盘式制动器在制动状态下,碟簧受到的作用力Fd等于碟簧刚度k乘以碟簧组的预压缩量x。

在制动器开闸过程中,随着油压P增大液压缸内产生的力F增大,推动活塞压缩碟簧,运动综合阻力F由运动阻力、缸体和制动器间摩擦阻力等构成,其方向与活塞运动方向相反。当油压满足F>F,闸瓦开始脱离制动盘至完全开闸,此时制动器内部受力:

F=F+F(1)

在制动器合闸过程中,制动正压力受闸瓦变形量、碟簧压缩量、运动综合阻力、液压残压等因素影响。此时,运动综合阻力与碟簧作用力方向相反,所以制动正压力表示为:

F=F- F-F= k·x- F- P·A(2)

式中:

F—液压缸内残压产生的力,N;

P—液压系统中残压,Pa。

理想状态下,P为零,制动正压力表示为:

F=F- F= k·x- F(3)

1.2制动力矩M

提升机滚筒的制动力矩受制动力、制动副数、摩擦系数、制动半径等因素影响。

M=2·n·f·r ·F(4)

式中:

f—闸瓦和制动盘之间的摩擦因数;

r—制动半径,mm;

n—制动器副数。

二、失效因素分析

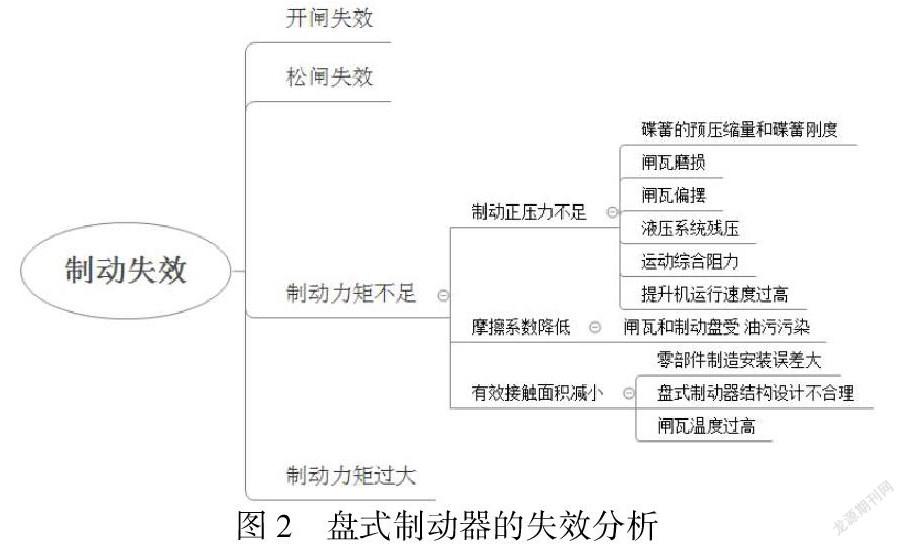

盘式制动器失效主要表现为:开闸失效、松闸失效、制动力矩不足、制动力矩过大。主导因素是制動力矩不足。根据(2)和(4)计算公式可知,主要影响因素包括:制动正压力不足、摩擦系数降低和有效接触面积减小。

2.1制动正压力不足

2.1.1碟簧的预压缩量和碟簧刚度

碟簧的预压缩量直接影响闸瓦施加制动盘的作用力大小,碟簧刚度影响工作效果。在工作过程中,碟簧一直处于压缩、拉伸切换状态中,经过反复拉压造成碟簧疲劳破坏。

2.1.2闸瓦磨损

制动器在安装完成后,需经常用塞尺测量校正闸间隙,根据《煤炭安全规程》要求,闸间隙不得大于2mm。制动器在长期使用中闸瓦磨损会导致闸瓦与制动盘间隙越来越大。

2.1.3闸瓦偏摆

闸瓦制造、安装误差过大会导致闸瓦偏摆。偏摆过大会减小闸瓦和制动盘的接触面积,使制动器整体受力不均,疲劳加剧。

2.1.4液压系统残压

系统内液压油在使用过程中受到污染导致回油不畅,无法实现完全卸载,造成系统内残压过大,降低制动力矩,甚至制动能力完全丧失。

2.1.5运动综合阻力

运动综合阻力是由活塞在油缸中的运动阻力、筒体和制动器间摩擦阻力等构成,特别是卡缸事故,会造成制动能力完全丧失。

2.1.6提升机运行速度过高

提升机运行速度过快,造成闸瓦与制动盘的快速磨损,降低制动力矩从而在制动效果上打折扣。

2.2摩擦系数降低

闸瓦和制动盘受油污污染会明显降低摩擦系数,导致制动力矩显著下降。

2.3接触面积减少

2.3.1零部件制造安装误差大

闸瓦和制动盘制造、安装误差大,会严重影响活塞受力大小,下降制动性能。

2.3.2盘式制动器结构设计不合理

盘式制动器结构设计不合理导致使用过程中出现结构实效性破坏:整体变形、断裂。

2.3.3闸瓦温度过高

夏季工作中,闸瓦与制动盘反复摩擦导致闸瓦表面温度过热,产生热衰退现象,温度的循环变化引起内应力变化并产生疲劳变化,造成闸瓦和制动盘接触面积减小。

综上,建立失效分析图,见图2。

三、结语

本文通过对盘式制动器的受力分析重点归纳盘式制动器的失效机理,具体内容如下:

(1)结合盘式制动器的工作原理和结构特点,进行受力分析,概述了制动器开合阶段及理想状态下制动力、制动力矩与油压等工作参数的关系。

(2)归纳研究盘式制动器的失效机理,主要形式是制动失效,主导因素是制动力不足。从制动正压力、摩擦系数、有效接触面积等方面进行深入分析,建立了失效分析图,为盘式制动器进一步的结构优化提供理论基础。

参考文献:

[1]陈维健 齐秀丽 肖林京 张开如 主编 《矿山运输与提升设备》[M],徐州 中国矿业大学出版社,2008

[2]煤矿机电设备完好标准[S].国家煤炭安全总局,2003:26-30