多腔体多边形钢管巨柱全过程试验研究*

2021-11-24翁邦正侯川川王文渊乔稳超

翁邦正, 侯川川, 王文渊, 乔稳超, 杨 猛

(1.中国建筑第二工程局有限公司,北京 100160; 2.北京航空航天大学交通科学与工程学院,北京 100191)

1 工程概况

春之眼商业中心项目位于昆明市东风广场工人文化宫以南,拓东路以北,盘龙江以东及北京路以西,建筑高度407m,建筑面积60.06万m2,共有地下室 5层,地上80层,其中一期施工至12层。主体结构采用巨型钢框架-核心筒结构体系,其中巨型钢框架中在角部布置了 6 根多腔体多边形钢管混凝土巨柱,如图1所示。

图1 主体结构巨型钢框架-核心筒结构体系

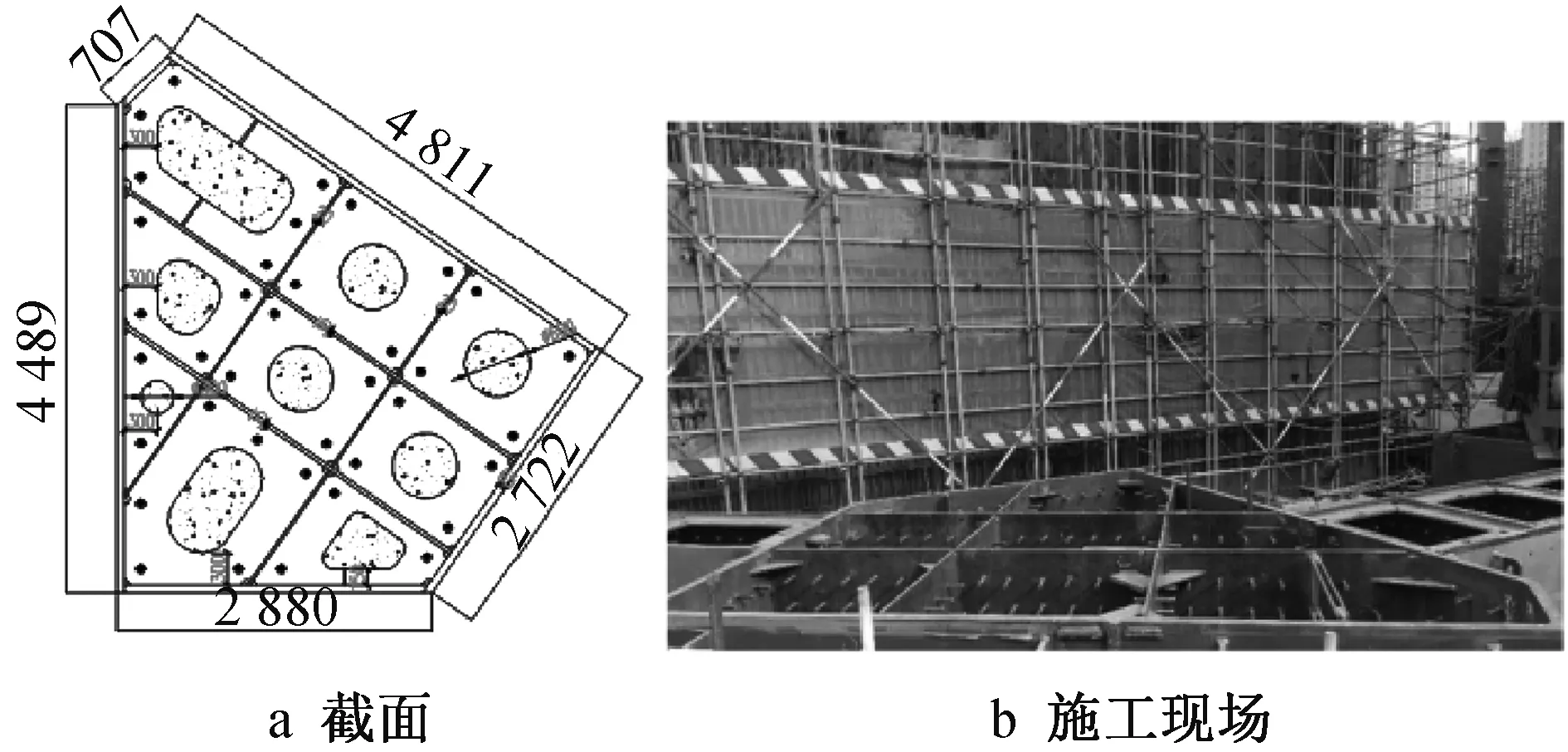

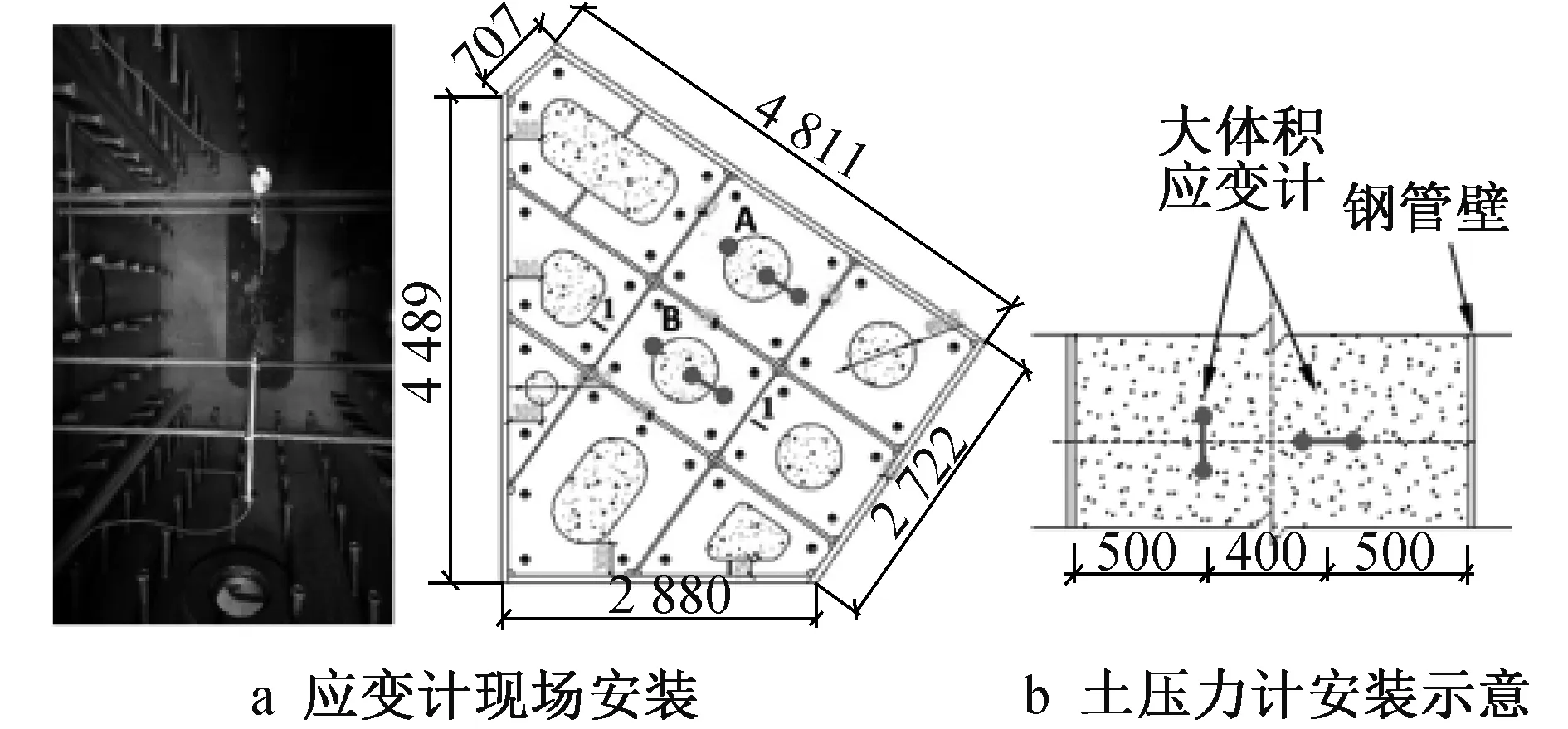

主塔外框巨柱是结构的核心受力构件,巨柱最大截面尺寸707mm× 4 489mm×2 880mm×2 722mm× 4 811mm,巨柱截面共分为 9 个腔体。钢板最大厚度为100mm,钢材材质为Q345B。巨柱采用分片方式进行安装,如图2所示。

图2 多腔体多边形钢管巨柱

2 研究目的

为确保超高层结构中多腔体多边形钢管巨柱混凝土施工质量的可靠性及结构安全性,对浇筑及养护过程中巨柱钢管侧壁承受的压力以及巨柱中混凝土的收缩应变进行测试。

2.1 巨柱钢管壁侧压力测试

混凝土浇筑过程中,抛落压力会对钢管产生侧压力,未凝固的混凝土会产生静水压力;另外,混凝土逐渐凝固后,由于混凝土水化放热致使其温度升高而产生膨胀,对钢管也可能产生作用力。为保证结构安全性,有必要对混凝土浇筑及养护过程中钢管承受的侧压力进行监控。

2.2 混凝土应变测试

收缩是混凝土固有的性质,高强混凝土由于水灰比或水胶比相对较低,因此水化初期的自收缩较大,甚至可能引起混凝土与钢管内壁之间产生缝隙,从而导致混凝土脱空。因此,有必要对钢管混凝土巨柱中的混凝土应变进行测试。

3 研究过程

试验对象包括施工现场的实际结构多腔体多边形钢管巨柱以及足尺模型柱,测试需要考虑施工情况,在现场能够提供的条件下,保障测试顺利进行,同时保证测试结果的可靠性。在此过程中,通过合理走线,使得传感器的导线能够在长期观测过程中不受其他施工因素的干扰,对于本测试而言极为关键。试验中采取的走线方案和相关技术措施如图3所示。

图3 测试走线过程示意

首先从传感器上将线引出,根据传感器类型的不同,采取特定的保护措施。由于混凝土采用高抛浇筑方式,巨柱内部导线在浇筑过程中很容易被拉断或者砸坏,因此需要在必要位置搭设钢筋,将导线顺钢筋牵引。由于巨柱壁上无开口,因此导线聚拢成股后需从钢结构锁口位置引出,为了将导线引出至结构外部的测量室,在外墙设置套管,从而保证后续施工不会影响本试验的持续监测。

同时,为保证试验测量数据的准确、可靠,在混凝土正式浇筑前,需对以下事项进行检查,确保混凝土浇筑过程中测试工作顺利进行。

1)核心混凝土浇筑前必须对混凝土配合比的合理性以及混凝土浇筑方法的可操作性进行研究,以确保实现本次工艺试验目的。

2)必须制定严格的混凝土浇筑方法,在试验过程中应严格按混凝土作业指导书进行施工。

3)整个试验过程的施工、安装与测试内容,以及参与人员应统筹安排。

4)混凝土浇筑前,应将钢管柱及其内表面清理干净。

5)必须在保证所有测试仪器都能正常工作,且所有工作人员到位后再开始混凝土浇筑。

6)注意及时记录试验中的各种现象及有关数据。

7)试验过程中应确保人身安全、试验过程安全和试验数据采集安全;确保所安装的各种仪器安全运行;在测试过程中,要保证供电安全及现场仪器设备的安全等。

8)利用巨柱内预留孔作为数据线引出孔。

4 研究结果分析

4.1 混凝土配合比及浇筑过程

多腔体多边形钢管巨柱采用C65自密实商品混凝土,实测混凝土流动性能良好。

施工过程中,商品混凝土搅拌站应根据天气条件、运输时间(白天或夜间)、运输距离、混凝土原材料(水泥品种、外加剂品种等)变化、混凝土坍落度损失适当调整基准配合比,保证混凝土质量满足要求。在钢筋密集区域和钢结构纵横隔板交错部位,应辅以一定的振捣措施,保证混凝土密实。混凝土采用高抛免振法进行浇筑,采用泵送导管导入,如图4所示。

图4 多腔体多边形钢管巨柱混凝土浇筑

4.2 环境温度与湿度

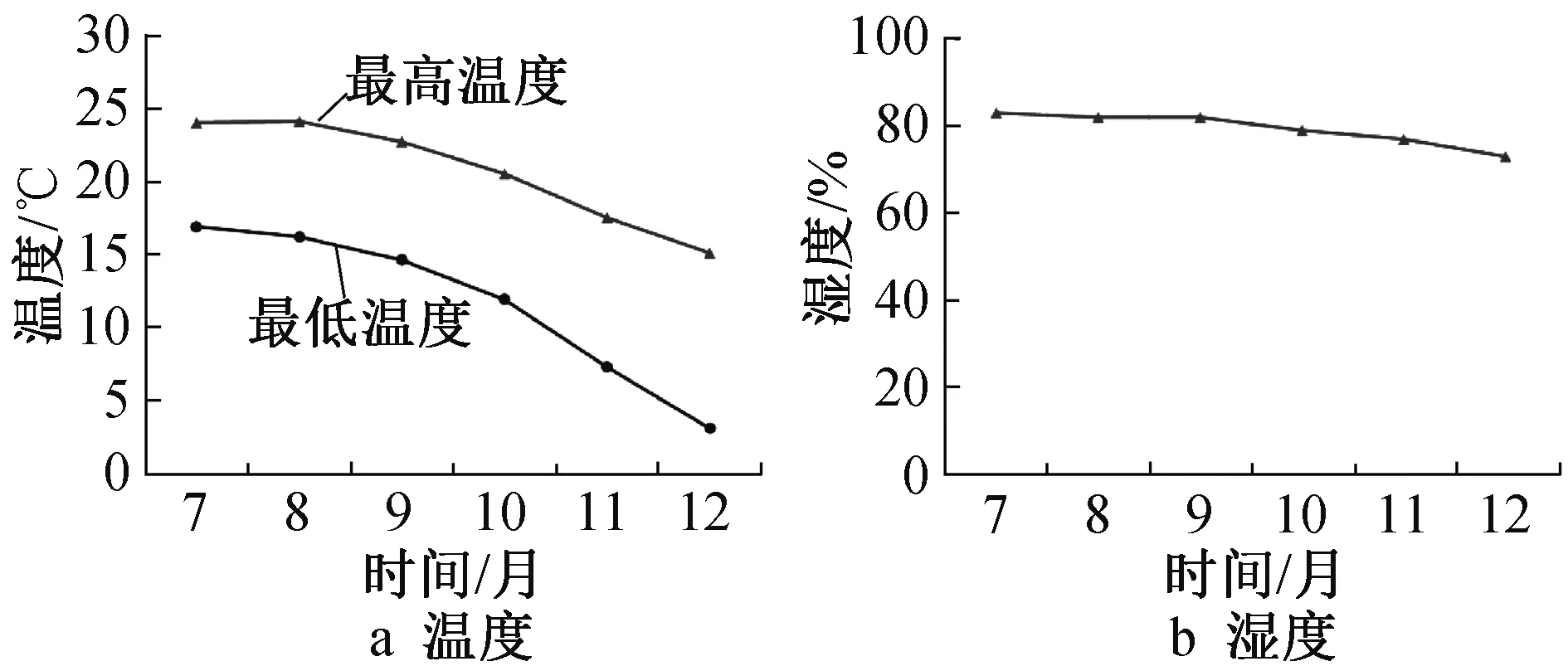

对于混凝土材料,环境的温度与湿度水平对其收缩和徐变的发展有较大影响。试验中发现,通常当环境温度较高、湿度水平较低时,混凝土收缩和徐变更容易发展,其收缩和徐变终值也通常较大。为评估本项目中的环境影响,在项目完成混凝土浇筑的 7—12月间,对昆明地区的环境温度和湿度发展情况进行了汇总,如图5所示。

图5 昆明 7—12 月平均温度与湿度走势

由图5可以看出,在浇筑后的几个月时间内,昆明地区最高温度在15~25℃ ,最低温度在3~17℃。浇筑后整体环境温度处于较低水平。同时,昆明地区的湿度水平相对较高,7—12月湿度整体稳定在70%~80%。较低的温度和较高的湿度有助于抑制混凝土收缩和徐变的发展,对钢和混凝土之间的界面黏结有利。

4.3 多腔体多边形钢管混凝土巨柱

4.3.1钢管壁压力

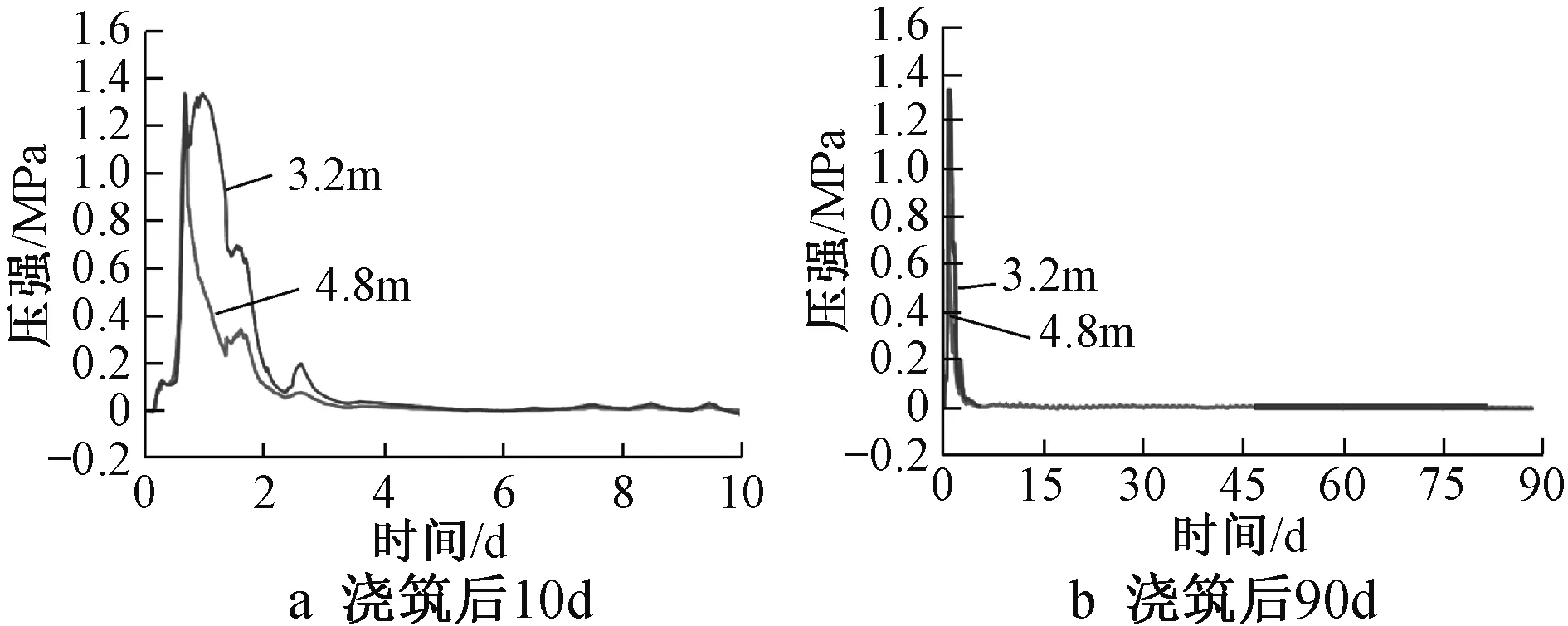

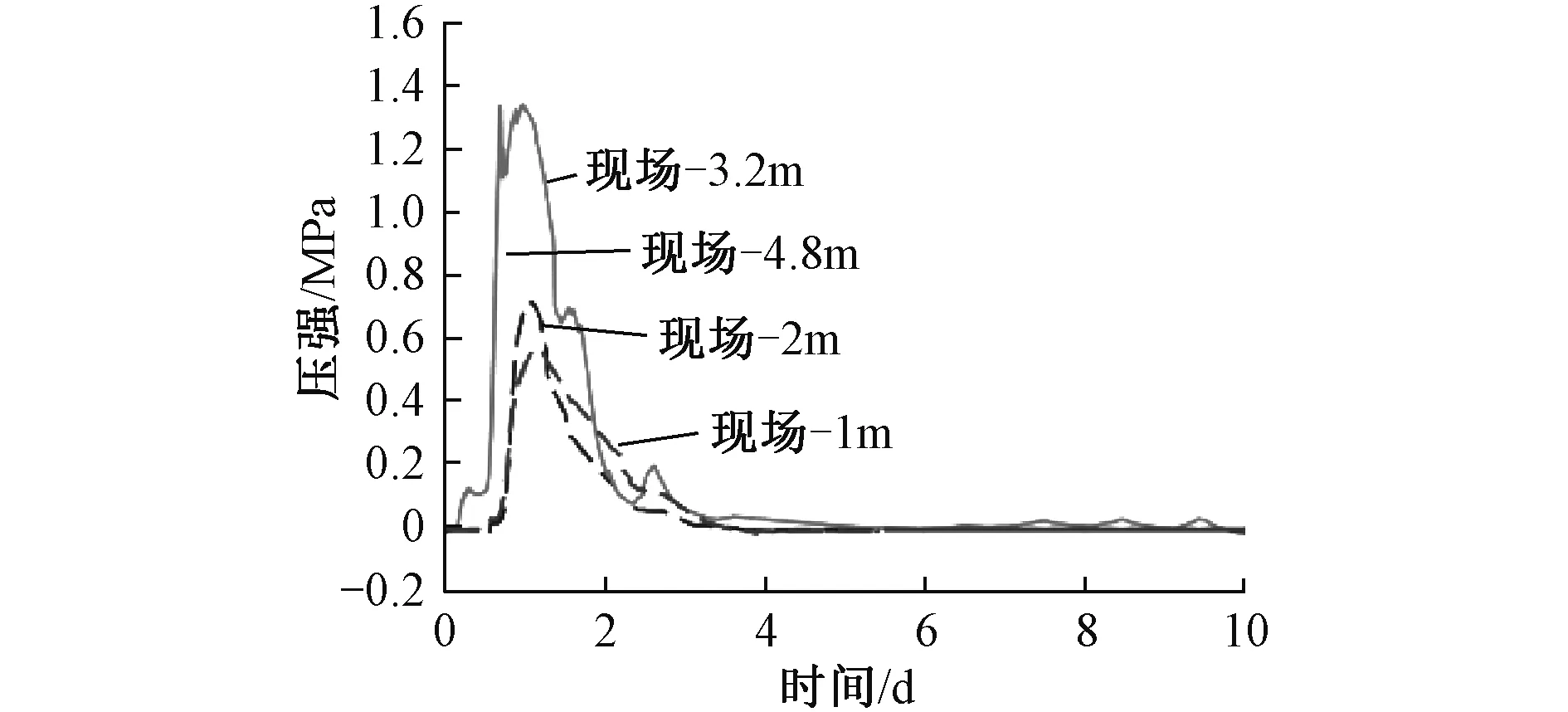

在现场实际结构的1个多腔体多边形钢管巨柱中选择其中1个腔体,通过固定在钢管壁上的振弦式土压力计来测量施工过程中以及混凝土浇筑完成以后的巨柱钢管壁侧向压强的持续变化。模型柱浇筑段总高度为6.4m,在离浇筑段底部3.2m和4.8m的地方分别埋置了1个土压力计。浇筑完成后90d观测到的管壁侧压强变化规律曲线如图6所示。

图6 钢管混凝土巨柱侧向压强测试结果

由图6可以看出,在开始浇筑后的1d时间内,浇筑混凝土高度很快达到了3.2m和4.8m处。由于混凝土的静水压力作用,两处的侧壁压强数据开始上升。此后,由于混凝土水化热的作用,混凝土温度升高,产生膨胀,导致侧壁压力进一步上升,在压力开始上升后的13h左右,两处的压强达到峰值,为0.6~0.7MPa。此后随着混凝土硬化,混凝土收缩开始发展,两处的侧压力开始下降。与模型柱结果类似,上部(4.8m处)的压强下降速度比下部(3.2m处)要更快一些。在浇筑后4d左右,两处的压强下降至0左右。此后的近3个月内,两处的侧压力均保持了一个稳定的发展趋势,未出现大的波动,压力稳定在0~5kPa。

4.3.2混凝土应变发展

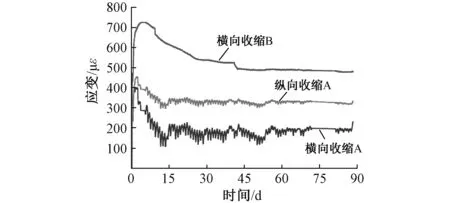

在现场结构巨柱中选取其中2个腔体(A腔和B腔),在2个腔体内各布设1个横向和1个纵向大体积应变计,测量腔体内混凝土应变的长期发展情况,如图7所示。布设位置为浇筑高度的1/2处,即3.2m处。在数据采集开始后,数据显示位于B腔中的纵向应变计无法获得有效采集数据,可能因为在混凝土浇筑过程中造成应变计线路损坏。其他3个应变计可获得有效数据,所采集的混凝土应变数据如图8所示。

图7 钢管混凝土巨柱大体积应变计安装

图8 钢管混凝土巨柱混凝土收缩测试结果

由图8可以看出,现场结构巨柱中核心混凝土的发展趋势与模型柱较为相似。浇筑后混凝土的应变迅速上升,在第2~3天达到峰值。对于A腔,腔内混凝土的横向应变峰值低于纵向应变峰值。如前所述,由于其中1个应变计线路损坏,B腔中只测了混凝土的横向应变。可以看出,B腔混凝土的横向应变峰值要高于A腔。此后混凝土的横向和纵向收缩开始产生了较为明显的下降,在1个月的时间内,应变从峰值时的400~700με下降至200~500με。在此后的3个月内,混凝土应变基本保持平稳。但A腔中2个应变计的读数有较为明显的跳动,可能是线路连接不稳定造成的。

5 测试结果分析

为确保真实结构中现场多腔体多边形钢管巨柱混凝土的浇筑质量,预先在结构附近加工并浇灌了1个1∶1足尺模型柱,并在模型柱中进行了与现场柱相似的监测,监测结果对比如图9,10所示。

图9 现场柱与模型柱钢管壁侧压力测试结果对比

现场柱同样的腔体进行了钢管侧壁压力的测量,不同之处在于浇筑高度。现场柱一次浇筑高度为6.4m,分别在浇筑高度3.2m处和4.8m处布置了土压力计,而模型柱一次浇筑高度则只有3m,因此在浇筑高度2m和1m处分别布置了土压力计。从图9中可以看出,现场柱和模型柱的钢管侧壁压力发展显示出了相似的趋势,均经历了先上升后下降的过程,且2个柱子的侧壁压力均在浇筑后3~4d降低至0MPa左右。两者的不同之处在于峰值,现场柱的压力峰值要高于模型柱,这可能是由于一次浇筑高度的不同造成,浇筑高度较高时,混凝土静水压力较大,因此在达到峰值时压力略高一些。除此之外,2个柱子的结果吻合较好。

同样对现场柱和模型柱的混凝土收缩测试结果进行对比。选取2个柱子A腔中的横向和纵向应变结果进行对比,如图10所示。可以看出,2个柱子横向和纵向应变的发展趋势均比较接近。2根柱子均表现出纵向应变高于横向应变的趋势,且峰值应变和后期稳定应变均比较接近,表明模型柱和现场柱的混凝土材料质量和浇筑质量较为稳定。

图10 现场柱与模型柱混凝土收缩测试结果对比

6 结语

对春之眼商业中心项目多腔体多边形钢管巨柱的混凝土浇筑及浇筑完成后3个月左右的钢管侧壁压力及混凝土应变发展进行了持续监测。基于监测结果进行分析,在研究的参数范围内,可以得到如下主要结论。

1)侧压力的测试结果表明,巨柱的钢管壁侧向压强最大可达1.2~1.4MPa。

2)多腔体多边形钢管巨柱现场结构和模型的监测结果吻合较好,总体上说明模型柱和现场柱的混凝土材料质量和浇筑质量较为稳定。

3)混凝土收缩的测试结果表明,混凝土收缩变形的发展符合速率逐渐降低的规律,且混凝土纵向收缩变形大于横向。结果显示,巨柱核心混凝土的纵向收缩和横向收缩均在500με以内。

4)测试结果表明,混凝土钢管壁之间的最终稳定压力值较小,但混凝土收缩值在可控范围内,可推断所测部位混凝土的收缩未导致核心混凝土和钢管壁之间的脱空;此外,测试试件所采用的混凝土配合比、浇筑工艺能满足混凝土密实度的要求。