BIM技术在复杂深基坑内支撑拆除过程中的应用*

2021-11-24翁邦正王文渊乔趋超彭铭旭

翁邦正,李 元,王文渊,乔趋超,彭铭旭

(中国建筑第二工程局有限公司,北京 100160)

0 引言

出于软土地区基坑及周边建筑物、附属设施等环境的安全考虑,常采用地下连续墙作为支护结构。为保证整个基坑的稳定性、安全性,增设内支撑显得尤为重要。地下连续墙与内支撑相结合支护体系中,支撑拆除是整个基坑安全的重中之重,制订符合实际的拆除方案, 选择合理的拆除方式至关重要。以昆明春之眼商业中心项目复杂深基坑内支撑拆除为例,介绍BIM技术在内支撑拆除过程中的应用。

1 工程概况

1.1 项目概况

春之眼商业中心建设项目位于昆明市中央核心区域,东风广场工人文化宫以南,拓东路以北,盘龙江以东,北京路以西,占地面积约4万m2,总建筑面积约60万m2,由2栋超高层建筑与高端商业中心组成,包括1栋高407m的主塔楼和1栋高308m的副塔楼,商业裙房高49.8m,裙楼地下5层,主副塔楼地下4层。

1.2 BIM应用概况

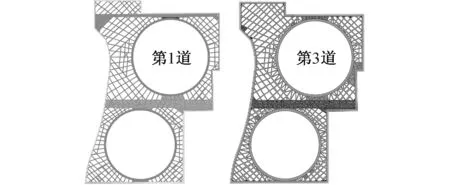

基坑支护采用地下连续墙+3道混凝土内支撑,地下连续墙为两墙合一构件,截面尺寸为1 000mm。基坑大面开挖深度22.7m,地下连续墙总长度45m,嵌固23m。支撑梁混凝土强度等级为C30、地下连续墙混凝土强度等级为水下C35。第1道与第2,3道支撑垂直投影不完全重合,第2,3道支撑梁在第1道基础上增加较多支撑,如图1所示。

图1 支撑平面布置

2 BIM应用重点与难点分析

2.1 基坑周边环境复杂

1)基坑东侧 距离文物保护建筑1约16.5m,距离文物保护建筑2约5.68m,文物保护建筑基础较差;距离天主教堂约9.7m;距离大地保险大楼约18.67m;距离地铁2号线风亭站约5.85m,明挖区间约28m。

2)基坑南侧 临近地铁6号线塘子巷站(城市值机大厅),距离约34m。

3)基坑西侧 临近盘龙江,距离17~22m,距离滨河路上埋深约7.0m的DN1 800污水干管约7.1m。

4)基坑北侧 东风广场。基坑周边环境如图2所示。

图2 基坑周边环境

2.2 场地先后移交影响大

现场场地实际移交先后时间相差超过60d,各区域结构施工进度差异较大,工期难以保证。

2.3 碰撞点多

基坑支护与结构设计为两家不同单位,基坑支护结构设计时,主体结构图纸不完整,导致结构与支撑碰撞问题未在设计阶段进行处理,出现大量碰撞。

第1道支撑与地下2层梁板净空700mm,第2道支撑与地下3层梁板净空1 000mm,第3道支撑与地下5层梁板净空300mm。基坑支护结构与主体结构关系如图3所示。

图3 基坑支护结构与主体结构关系

2.4 交通组织受限

现有道路各种运输车辆交错进场,与起重机站位冲突,道路使用受限,构件吊装和运输效率降低,影响其他运输车辆通行。

2.5 安全风险大

拆除工程量大,专项工序多,持续时间长;拆撑与结构施工交叉进行,切割、吊装及内支撑各阶段的安全性均存在风险。

3 BIM技术在拆撑阶段的应用

BIM技术在复杂深基坑内支撑拆除过程的应用主要在拆撑方案比选、托换节点优化、施工进度模拟、科学管理等方面,用以提高施工效率,缩短工期,有效控制拆撑成本,提高施工管理水平。

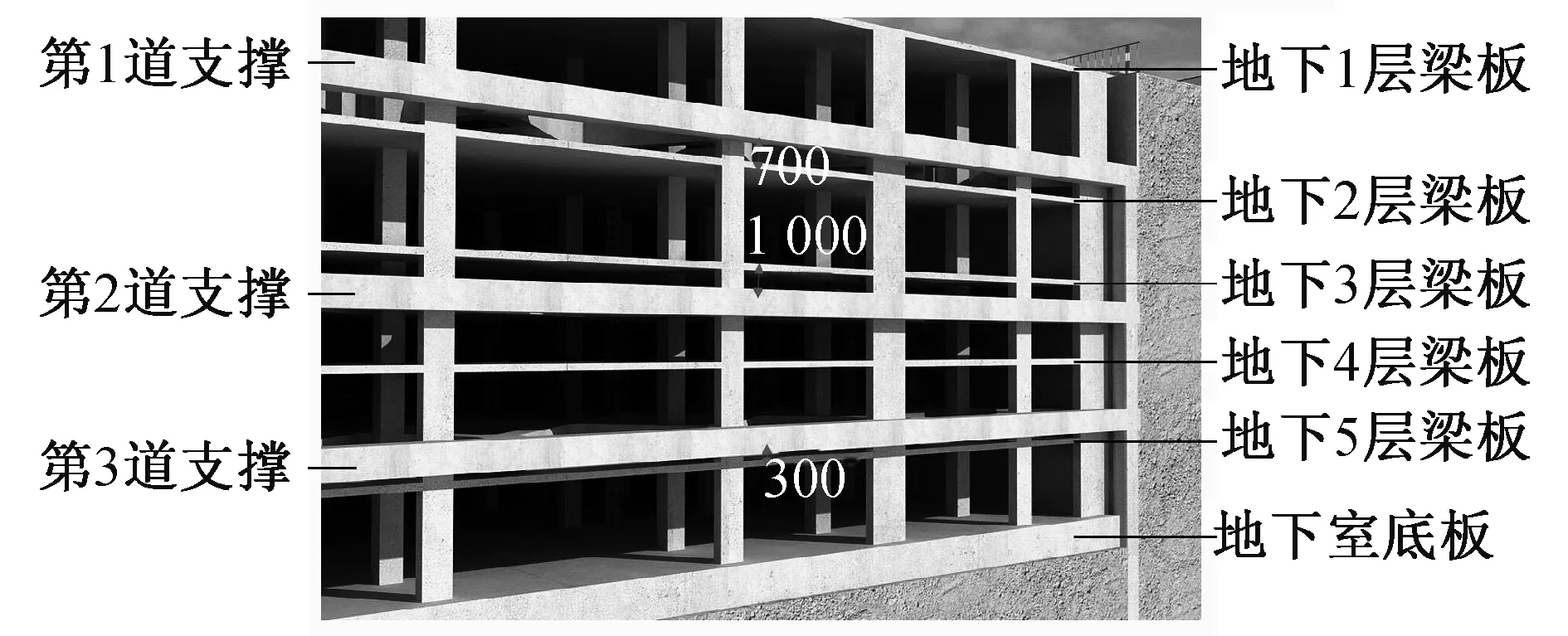

3.1 BIM模型建立

采用Revit对设计院提供的CAD图纸进行基坑支护结构地下连续墙、格构柱、内支撑梁、地下室主体结构进行精细化建模,如图4所示,保证所建基坑支护模型与施工现场基坑支护结构完全一致,地下室模型与施工图要求完全吻合。

图4 基坑支护模型

3.2 模型整合与碰撞检查

1)模型整合

将基坑支护模型与地下室结构模型导入Luban iWorks平台,并建立相应的工作集,方便后期进行碰撞检测、漫游及三维交底。

2)碰撞检测

在预先设置好的工作集中,通过类别、条件筛选、碰撞模式、排除构件等条件设置控制图形中构件是否参与碰撞。

检测完成后对结果进行分层、分区查看碰撞信息,按照专业、构件、处理方式控制碰撞点显示筛选。最终筛选出6种碰撞类型,1 718个碰撞点。

3.3 方案比选

原设计拆撑工况为整体拆除,拆撑流程如下:整体底板达到85%强度→整体拆除第3道支撑→地下4层顶板(除主、副塔楼外)达到85%强度→整体拆除第2道支撑→地下2层顶板(除主、副塔楼外)达到85%强度→拆除第1道支撑。

现场场地实际移交先后时间相差超过60d,各区域结构施工进度差异较大,无法满足原设计拆撑工况。项目团队与顾问团队、基坑设计负责人结合BIM技术进行周密计算,并邀请专家研讨后,最终确定将支撑分为2个独立体系,支撑投影范围内的筏板基础形成闭合,方可进行第3道支撑拆除。第1,2道支撑根据工况选择闷拆。影响竖向结构施工的碰撞点可以进行局部拆除。

3.4 碰撞节点托换设计

1)局部水平抛撑深化设计

BIM技术与有限元技术相结合对内支撑受力进行分析,栈桥位置为整个北区内支撑结构受力体系的薄弱位置。其中最不利因素在第3道支撑处,薄弱处需采取加固措施。根据北环结构体系分析,在栈桥跨中位置架设7处抛撑作为约束支座。

采用Revit对加固结构进行建模(见图5),并对安装顺序、控制要点进行深化设计,利用三维模型对工人进行安全技术交底。

图5 抛撑节点

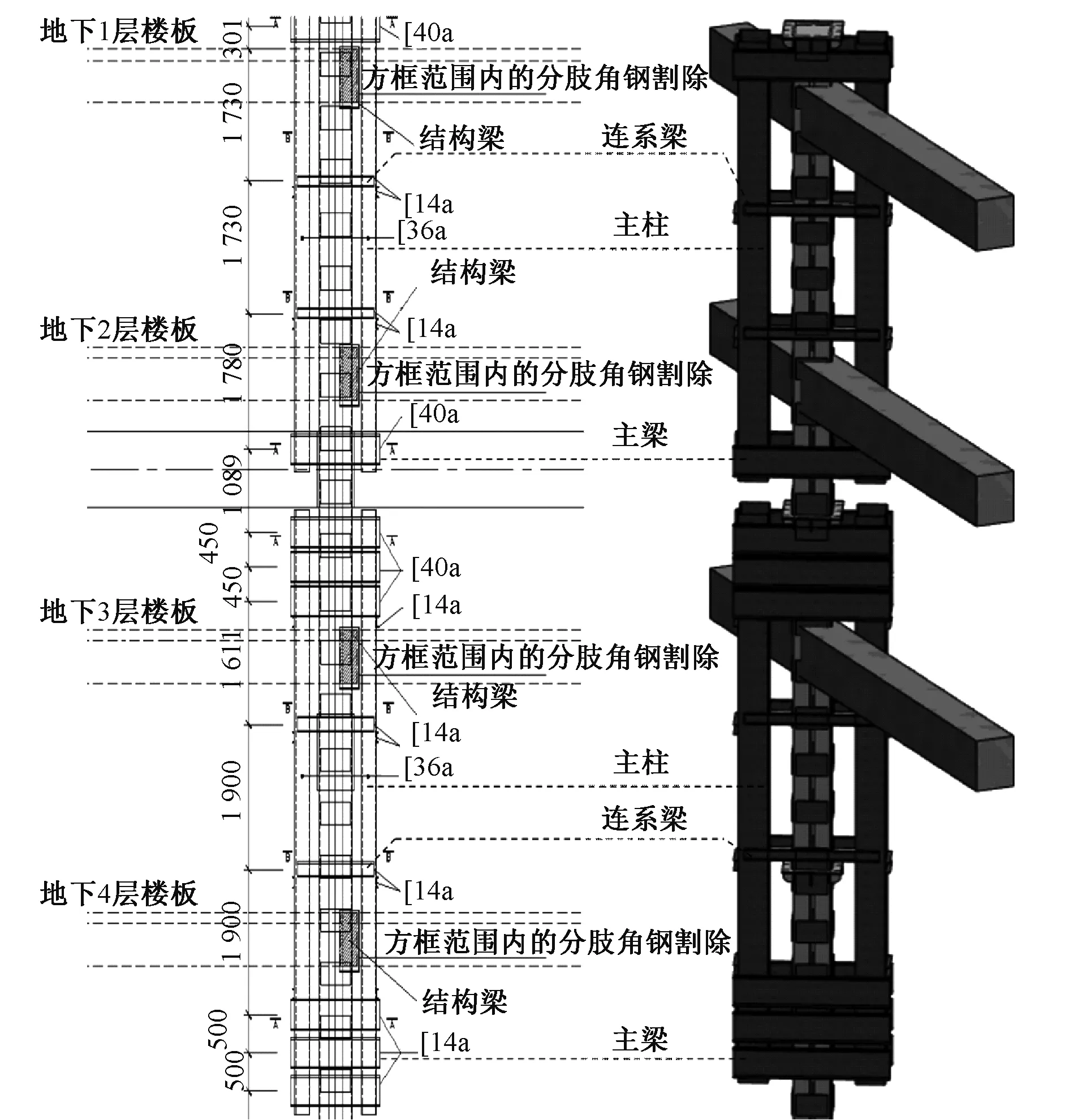

2)格构柱与结构梁碰撞点托换设计

由于结构设计单位不同意结构梁后做,为满足设计要求,项目针对结构梁与格构柱相交碰撞节点处采取结构托换技术进行处理,割除与结构梁碰撞的格构柱角钢,保证结构梁钢筋贯通。

项目应用BIM技术进行托换节点1∶1 精度建模(见图6),并对该节点的可行性、合理性、安全性进行验证。验证通过后,利用三维节点模型对工人进行安全技术交底。

图6 施工立面及BIM模型

3.5 顺拆内支撑梁分段细化

第1道与第2,3道支撑垂直投影不完全重合,第2,3道支撑梁在第1道基础上增加较多支撑,支撑梁截面尺寸如表1所示。

表1 支撑梁截面尺寸 mm

支撑梁的几何尺寸及受力情况不同,为避免拆除顺序导致的基坑变形及安全事故,利用BIM技术对第3道支撑模型进行分段、编号。根据叉车的载重能力,利用Revit明细表对支撑梁长度、体积、切割长度、切割段数、质量等数据进行分析统计。将明细表以Excel形式导出,以指导现场施工。

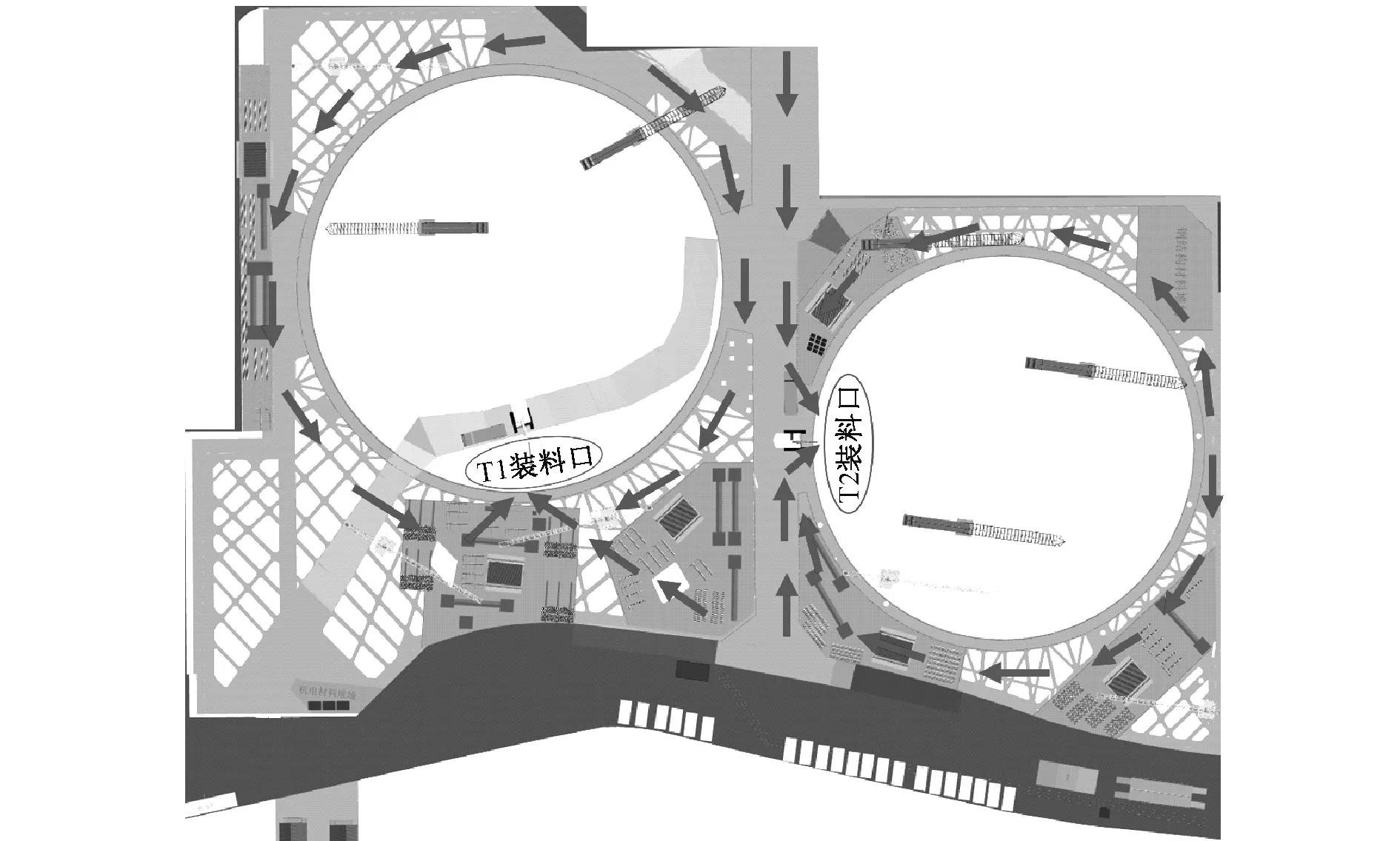

3.6 拆撑路线规划

第3道支撑由2家专业拆撑单位负责拆除,以栈桥为界限,将拆撑分为主塔楼区和副塔楼区。结合现场实际施工进度情况,内支撑拆除与主体结构施工须同步进行,且互不影响。为保证内支撑拆除进度与主体施工进度,利用BIM三维可视化,对内支撑分布状态进行分析,选择最优的运输路线及出料口,最终依托1,6号栈桥设置2个出料口。以2个出料口为中心,确定拆撑混凝土块及混凝土渣运输路线。拆撑外运与主体施工材料运输互不影响。地下运输路线及出料口如图7所示。

图7 地下运输路线及出料口

3.7 虚拟进度与实际进度对比

将施工进度计划整合到鲁班进度计划平台中,并与项目模型相关联,进行4D施工进度模拟,对工程实际施工进度情况与虚拟进度情况进行对比分析,检查施工工序衔接的合理性及进度计划的可行性,并借助BIM管理协同平台进行项目施工进度管理,提高施工管理质量与水平。

3.8 三维动画安全技术交底

根据施工部署,将拆撑顺序,材料、设备、劳动力配置情况制作三维动画。施工前进行可视化交底,便于作业人员快速掌握施工顺序和操作要点,保证施工质量和安全的同时节约沟通成本。

4 BIM协作平台管理

BIM技术和移动互联网技术相互结合,依托Luban Builder系统,将模型数据上传至云端数据库,对模型进行轻量化处理,帮助项目现场管理人员高效、便捷查询BIM信息并进行协同合作,打破传统的PC客户端携带不便的束缚,提升工作效率。

日常巡查过程中,管理人员发现质量、安全等问题第一时间通过协作平台将问题与模型关联后,把问题描述清楚并附相应照片,发送给相应责任人,责任人收到信息后及时作出回复,并对问题进行整改、回复,直至合格。通过协调平台进行日常巡检,省去线下整改环节,真正做到了绿色高效、低碳办公。

5 结语

项目协同管理平台的线上使用,实现协同作业管理、模型及文档管理、权限管理等,加强各参与方的协同作业,提高项目管理质量和效率。

内支撑拆除过程中应用BIM技术解决了方案对比、节点深化、拆撑路线规划、进度模拟以及重要节点的三维技术交底,降低沟通成本,减少沟通错误,缩短工期,真正做到降本增效。