超大体量装配式预制阳台施工关键技术

2021-11-24俞红伟郭辉文

俞红伟,郭辉文,吴 勇

(广东中建新型建筑构件有限公司,广东 东莞 523000)

0 引言

超大体量装配式预制阳台(以下简称超大预制阳台)即同一建筑楼层相邻户型房间阳台采用一体化预制成型,中间通过预制空调板或墙板隔离,功能可以同时满足相邻2个客厅的需求。预制阳台具有结构体系安全、生产集成度高、施工安装方便、节能减排、工程质量高等优点,同时有效减少了预制构件的拆分类型和数量,提高了预制构件生产制作效率[1]。

超大预制阳台施工关键技术研究应用了预制阳台悬挑梁筋碰撞避让技术、与主体结构连接技术、与预制空调墙板连接节点技术、钢筋笼绑扎转运技术、装车运输技术、先装法施工技术、后装法施工技术以及基于ABAQUS有限元分析的质量裂缝预防技术。

1 设计阶段

1.1 预制阳台悬挑梁筋碰撞避让技术

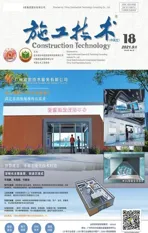

超大预制阳台悬挑梁与现浇剪力墙边缘构件锚固连接采用大直径钢筋,以项目实施常见的φ25mm预制阳台梁筋,现浇剪力墙边缘构件200mm宽墙体为例,I类环境保护层厚度15mm,水平分布箍筋φ14mm,竖向钢筋φ22mm,竖向钢筋净空距仅剩98mm(见图1),使用传统的钢筋搭接锚固设计。安装中预制阳台悬挑梁筋会与剪力墙竖向钢筋或箍筋碰撞,因此预制阳台悬挑梁锚固筋设计阶段需要考虑碰撞避让处理,碰撞避让技术具体规则:①预制阳台悬挑梁与剪力墙锚固连接,做向内侧折弯处理,避免碰撞剪力墙竖向钢筋;②预制阳台悬挑梁与现浇梁锚固连接,面筋做向内和向下侧折弯处理,避免碰撞现浇梁竖向分布箍筋和梁面筋,底筋做向内和向上侧折弯处理,避免碰撞现浇梁竖向分布箍筋和梁底筋。上述折弯避让技术向各方向弯折距离不小于预制阳台悬挑梁钢筋直径。

图1 超大预制阳台悬挑梁碰撞避让节点

1.2 与主体结构连接技术

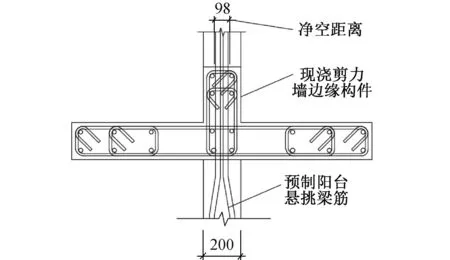

超大预制阳台与建筑主体结构采用钢筋锚固连接,在两侧和中间悬挑梁位置预留外露钢筋与剪力墙锚固连接,如中间悬挑梁位置无剪力墙需增加结构柱进行锚固拉结,悬挑梁面筋锚固长度计算取1.1la,底筋锚固长度≥15d[2]。国家对公路货车运输规定要求,车板宽度限值为2.5m,阳台悬挑梁梁加钢筋锚固长度若超出长度2.5m,可使用机械连接套筒(见图2),机械连接套筒选型参考JG J 107—2010《钢筋机械连接技术规程》中Ⅰ级接头的性能要求。

图2 超大预制阳台悬挑梁锚固节点

1.3 与预制空调墙板连接节点技术

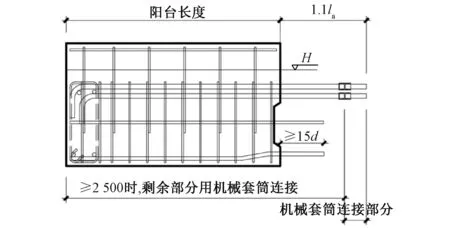

超大预制阳台与预制空调墙板连接采用上下承台式连接,承台水平截面设计参照空调墙板底部轮廓尺寸,高度参照阳台外侧边梁高度;承台与阳台一体化预制,用于预制空调板安装并形成结构反坎,起到结构防水作用;承台内侧需要根据水电专业要求预埋落水管洞口和地漏,顶部参考超大预制阳台中间轴线对称预埋4个M20螺栓套筒用于预制阳台吊装,3个M20螺栓套筒用于预制空调墙板安装前标高调节,2个M14螺栓套筒用于安装外露钢筋与预制空调墙板底部灌浆套筒连接。此外承台两侧预制空调墙板底部接触的位置均预留缺口,并设计预埋M12螺栓套筒,安装过程使用条形钢板上下连接(见图3)。预制空调墙板顶部预留凹槽,超大预制阳台中间悬挑梁底部与该凹槽连接形成整体。

图3 超大预制阳台与预制空调墙板连接节点

2 生产运输阶段

2.1 钢筋笼绑扎转运技术

超大预制阳台钢筋笼长5~7m,绑扎过程中需要使用T形架与方形架配合做支撑,T形架用于支撑悬挑梁与外侧边梁钢筋骨架,方形架用于支撑阳台板筋。悬挑梁钢筋使用机械套筒与架构主体现浇连接,车丝后需要使用润滑油涂抹在丝口形成油膜保护层,并使用塑料胶带纸缠绕保护。PC工厂车间内转运超大预制阳台钢筋需要使用平衡吊梁,吊钩均安装在悬挑梁上部钢筋与竖向箍筋接触的交叉位置,跨车间转运需要使用平板转运车,以预防钢筋笼转运过程中出现变形和损坏。

2.2 模具与装配式铝模板配合关键技术

装配式建筑实施通常与装配式模板施工结合,国内实施的装配式项目模板多数采用铝模板,铝模板与预制部品部件均在工厂加工生产,2种装配式部品部件运输至现场,安装中接触面存在尺寸配合问题,即超大预制阳台悬挑梁宽度与铝模板预留槽口需考虑配合尺寸公差,否则会造成现场预制阳台安装不到位或者严重漏浆。解决该问题采用的关键技术有2种:①铝模板参照预制阳台底部悬挑梁之间净空尺寸和梁宽设计加工,预制阳台模具设计加工时悬挑梁位两侧尺寸各缩小2~3mm,例如阳台悬挑梁宽200mm,模具加工尺寸为196mm;②预制阳台模具参照预制阳台底部悬挑梁之间净空尺寸和梁宽设计加工,铝模板设计加工时悬挑梁之间净空尺寸缩小4~5mm,梁位两侧尺寸各加大2~3mm。无论采用上述哪种方法,预制阳台梁位尺寸缩小和加大应严格控制在2~3mm,太小则预制阳台安装不到位,太大易造成模板封边松弛漏浆。

2.3 装车运输技术

超大预制阳台吊装需使用与阳台同长的平衡吊架,平衡吊架与阳台吊点之间采用起重量5t的手拉葫芦连接,起吊前通过手拉葫芦调节平衡架与吊点之间距离,保证各吊点受力均匀。装车运输存放采用水平叠放方式,最高叠放2层,悬挑梁与外侧边梁底部使用木方柔性材料铺垫,阳台板下方使用专用可调节存放架支撑,存放架放置到位后调节螺栓使存放架受力顶住阳台板,并使用3t拉力绷带紧固在车板上,支撑架设计过程中与阳台板接触面在不阻碍运输存放前提下尽可能大。

3 安装阶段

3.1 测量放线

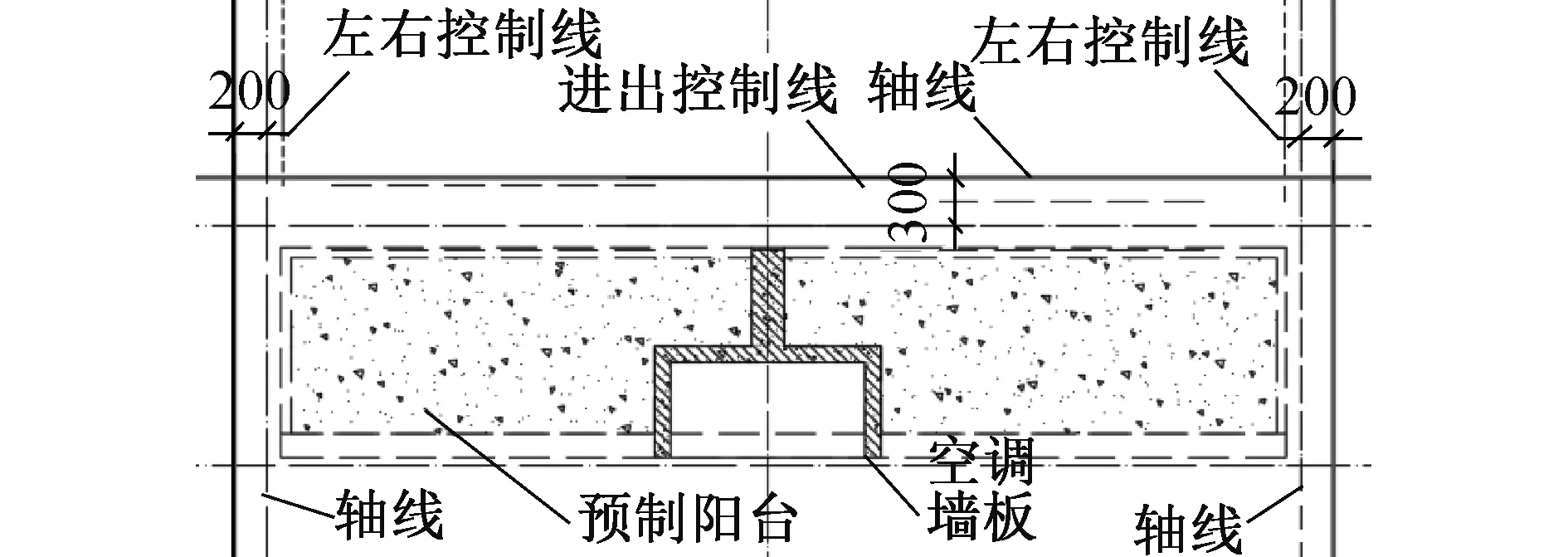

超大预制阳台安装根据现场施工流程的不同,分为先装法施工和后装法施工。阳台运输至现场完成质量验收后,由现场专业安装工人参考轴线进行测量放线[3],以预制阳台安装室内侧轴线为基准,向内标记300mm进出控制线,以预制阳台两侧轴线为基准线,标记200mm左右进出控制线最外层轴线为参考线,如图4所示。

图4 超大预制阳台安装测量放线示意

3.2 先装法施工技术

先装法施工在N层完成楼板浇筑后,先安装第N+1层超大预制阳台与空调墙板,再绑扎墙筋安装竖向预制构件。先装法采用脚手架搭建支撑体系,竖向钢管以测量放线的左右控制线基准,左右控制线基准间距1 000mm,以进出控制线为基准,平行于控制线2排钢管间距1 500mm,并使用斜向和水平方钢管拉结加固;竖向钢管顶部安装标高调节丝杠,丝杠顶端焊接U形托,U形托上方铺垫截面100mm×50mm的方木,以超大预制阳台中间悬挑梁所在轴线为基准,位于左右两侧阳台板居中位置安装斜撑拉杆,并通过预埋的拉环使用钢丝绳斜向拉紧支撑架。完成支撑体系框架搭建后,使用线锤以安装测量放线的前后和左右进出控制线为基准进行校正,并使用水平尺和丝杠配合,上下调整支撑体系整体水平位置。

支撑体系搭建完成由专人负责挂钩指挥起重机起吊超大预制阳台,阳台起吊距离支撑体系顶部0.5m高时停止降落,安装人员稳住构件参照墙顶垂直控制线,引导阳台缓慢降落至支撑上方,人工牵引做局部微调,预制阳台中间悬挑梁底部对准空调墙板安装位置缓慢下落至U形托垫木。先装法施工超大预制阳台垂直标高调节使用支撑体系底部丝杠配合调整垫片,水平方向通过撬杠(使用角铁保护构件边缘)配合起重机做轻微调整。

3.3 后装法施工技术

后装法施工在N层完成楼板浇筑后,先安装竖向预制构件后绑扎墙筋,再安装第N+1层超大预制阳台[4]。后装法通常与装配式铝模体系配合,支撑体系由上下可调节独立支撑杆件和顶部铝模板组成,并将铝模早拆技术引入阳台安施工中[5],支撑体系由3排进出间距700mm,左右间距1 000mm的独立支撑杆组成,支撑杆顶部与铝模板连接。

后装法施工前预制阳台悬挑梁与现浇剪力墙或梁连接位置钢筋已完成绑扎,安装中先起吊预制阳台移动向室外侧位置,控制悬挑梁外露锚固筋搭在现浇结构边缘。起重机配合人工水平牵引缓慢移动预制阳台,待预制阳台左右前后边缘靠近进出控制线后,缓慢下降落至铝模板上,调节独立支撑杆控制阳台标高,参考进出和左右控制线,使用撬杠与角码配合调整安装位置。

4 基于ABAQUS有限元分析的裂缝预防技术

超大预制阳台在项目施工应用过程中,阳台板下侧靠近边缘部分阴角频发裂缝。通用有限元分析软件ABAQUS6.14具有强大的非线性分析功能,利用其提供的混凝土塑性损伤模型,可较好地模拟混凝土复杂受力状态下的力学性能[6],用于计算超大预制阳台在起吊存放运输过程中,因外界条件的干扰对产品本身产生的质量问题。

使用ABAQUS模拟分析超大预制阳台产生质量裂缝时的应力分布,监测到当超大预制阳台支撑(见图5)下方2个木方作用力达到9kN时,阳台板底部与外侧边梁连接部位已经出现受拉损伤和较大的拉应力,主应力已经接近C30混凝土材料标准抗拉强度2.01MPa。

图5 超大预制阳台堆放运输支撑点位示意

超大预制阳台总重力约为52kN,因此当支点木方反作用力达到阳台重力的17.3%时,会对阳台板根部造成损伤,根据模拟得到的板底支撑木方不利作用力加载底部受拉损伤云图与实际开裂位置相吻合,结合实际支撑情况可作出相应改进,以解决现场出现的质量裂缝问题。

根据图纸吊钩位置,对超大预制阳台模型中吊点位置施加相应边界条件。采用ABAQUS软件中静力加载方式进行重力加载,考虑吊装工况下动力冲击作用较为不利,将冲击系数取为3,分析构件从0~3倍自重作用下阳台受力变化。

经过计算发现在荷载达到2.73倍自重时,阳台右侧板根部出现损伤,可以发现梁底靠近中部区域有较为明显的应力集中。

针对ABAQUS有限元软件分析得出的结果,支撑架与阳台板之间的接触面积过小和阳台板配筋间距过大是导致超大预制阳台存在质量裂缝的因素之一,吊装中动力冲击作用较小。因此超大预制阳台施工过程中需严格控制运输存放方式,增加支撑架与阳台板之间接触面,阳台板配筋建议间距150mm。

5 结语

本文从设计、生产、安装及质量预防方面着重介绍了超大体量装配式预制阳台施工关键技术,该技术已在珠三角地区多个项目中成功应用,对解决超大体量装配式预制阳台生产及安装施工技术问题,提高预制阳台工程质量、提升装配式建筑形象、缩短工期具有重要意义。