装配整体式混凝土框架结构施工技术

2021-11-24谢天圣左美超于风奎张振鹏张英伟

谢天圣,左美超,张 浩,于风奎,张振鹏,张英伟

(中建一局集团第三建筑有限公司,北京 100161)

1 工程概况

北京西铁营还建项目位于南二、三环之间,628地块1号还建办公楼等8项总建筑面积39 252.52m2, 其中1号还建办公楼地上10层,地下3层;2号社区卫生服务中心地上9层,地下3层,采用装配整体式混凝土框架结构,主要预制构件为预制柱、预制叠合梁、钢次梁、预制叠合板、预制楼梯。

2 施工难点

1)本项目为北京市首个实际应用装配式框架结构的工程,构件种类多,无法根据实际施工经验进行二次深化设计,深化难度大。

2)工程场地狭小、地下室轮廓线距用地红线较近,预制构件堆放场地有限,预制构件的堆放形式、进场安排是本工程的难点。

3)从转换层开始,每层预制柱均有竖向预留钢筋,钢筋直径大、数量多,预留钢筋的校正、预制柱定位安装临时固定难度大。

4)装配整体式框架结构体系层高超过4m,装配式剪力墙中的独立钢支撑无法使用,叠合板、叠合梁、钢次梁安装时支撑困难。

5)装配整体式框架结构体系中不同预制构件通过相应节点与现浇混凝土连接为整体,梁柱核心区模板、预制叠合板模板支设固定难。

3 解决措施

本项目从BIM建模后的构件深化及二次深化、装配式框架施工策划等方面解决施工难点,组织设计技术攻关,经过精心策划、研究、工程实践,取得了良好的施工效果。

1)装配整体式框架结构二次深化设计

预制梁柱现浇核心节点钢筋排布复杂,需提前进行深化设计,考虑预制梁与预制柱、预制梁与梁的位置关系,提前进行碰撞分析,保证现场能够施工。

2)预制构件进场堆放

现场施工前,提前排布构件堆场,根据施工时间、施工顺序,排布每层不同类型构件进场计划,同时通过BIM技术实施信息化管理。

3)预制柱定位安装

预制柱钢筋直径较大,偏位的钢筋基本无法调整,需在每层结构施工时,保证下层柱钢筋的位置准确,以免上层预制柱无法安装。传统定位钢板容易出现整体偏位的情况,增加钢套筒能有效控制钢筋的水平位置和垂直度,以保证上层预制柱顺利安装。

4)叠合板、叠合梁、钢次梁安装支撑

装配式框架结构层高较高,一般装配式剪力墙结构中常用的独立钢支撑并不适用,为方便现场施工,采用常见轮扣架和扣件架作为装配整体式框架结构水平构件的支撑。

5)模板支设

梁柱核心区采用定型模板,降低模板支设难度,缩短施工时间。预制叠合板拼缝处采用传统多层板,同时采用独立支撑。

4 施工工艺

4.1 二次深化设计

1)优化预制构件钢筋排布

由于梁柱节点区域钢筋众多,预制梁的水平分布筋在节点区域容易发生碰撞,影响吊装施工。为降低施工难度,通过BIM模型对梁水平钢筋位置排布进行优化,一字相交梁下铁水平位置错开布置;L形相交梁次梁底比主梁底高,下铁竖向错开布置;十字相交梁下铁水平、竖向错开布置(见图1)。

图1 梁柱节点区域钢筋排布

2)优化预制梁、柱核心区连接节点

对于装配式框架结构,预制梁、柱连接的现浇核心区内节点复杂,通过建模预拼装,发现预制梁腰筋影响现浇核心区内柱箍筋安装。根据设计意见,可取消腰筋锚入支座部分,或者改为在预制梁端预埋直螺纹套筒,柱箍筋安装后再连接梁腰筋(见图2)。

图2 梁腰筋采用直螺纹套筒连接

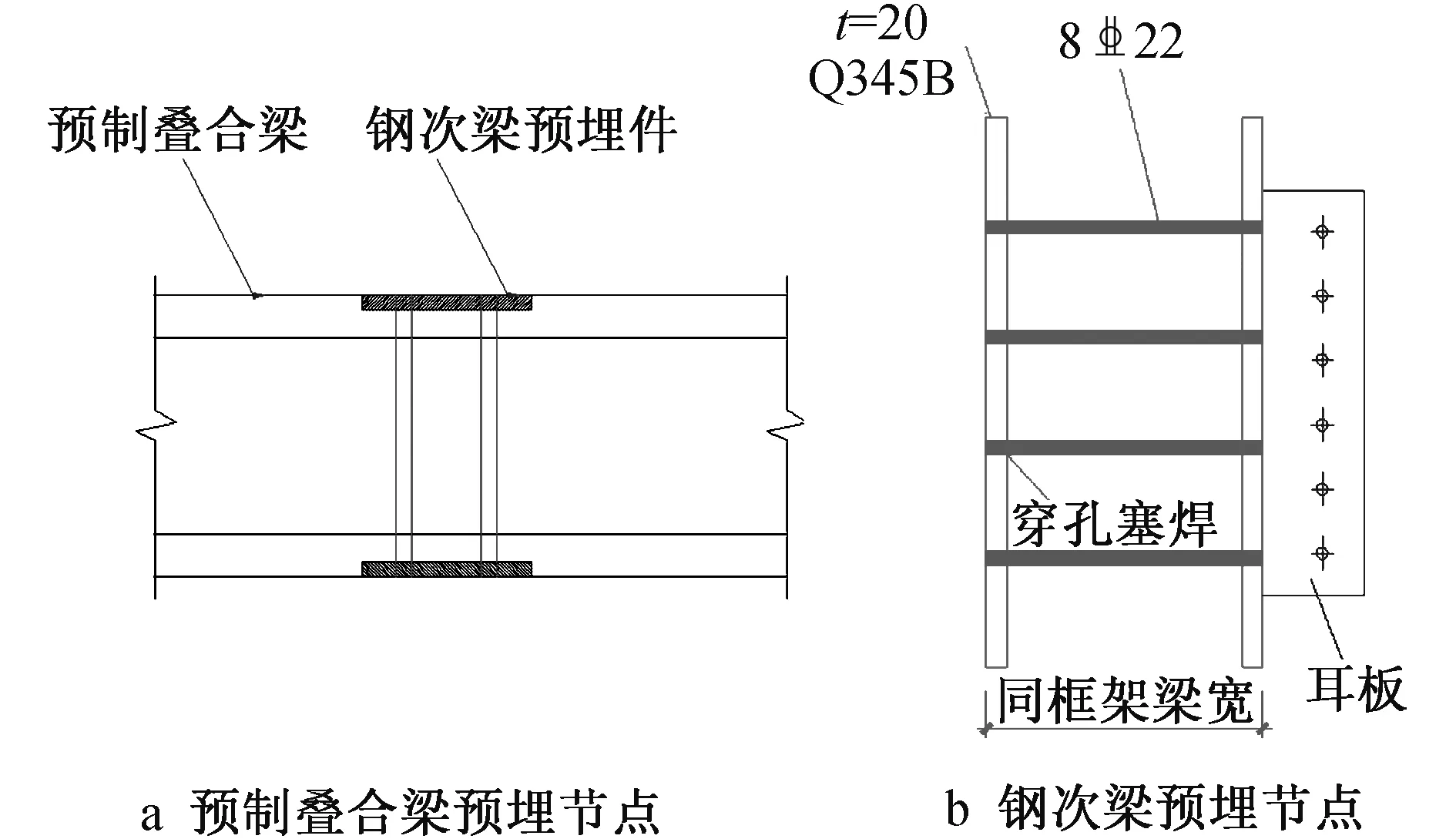

3)钢次梁埋件深化

钢次梁与预制梁连接,采用预制梁安装完成后,钢次梁与预埋钢板焊接的方式。

钢次梁与现浇梁连接,采用在现浇梁上预埋带耳板的钢板,钢次梁与埋板螺栓连接的方式。

4)其他深化设计

20世纪初以来,中国学者翻译的外国人名多有汉化的倾向,如李德、康德、孔德、王尔德、“白瑞德”“高老头”之类,若不知语境,则几乎混同中国人名(当然像赛珍珠、南怀仁、费正清、彭定康等外国人自取的中文名字除外)。对此,鲁迅先生批评到:“以摆脱传统思想的束缚而来介绍世界文学的文人,却偏喜欢使外国人姓中国姓……我真万料不到一本《百家姓》,到现在还有这般伟力。”[8]

构件生产顺序、构件装车顺序与现场构件安装顺序相对应,根据塔式起重机定位、叠合梁钢筋排布,以由远及近的原则确定构件吊装顺序(见图3)。

图3 预制构件吊装顺序

4.2 预制构件进场堆放

1)预制构件进场

装配式结构施工时,预制构件需提前进场堆放。每层不同类型预制构件进场时间间隔不超过各工序施工时间。构件进场时间严格按照每层分类型精确排布。

构件状态直接影响现场施工,采用EBIM平台对预制构件进行全过程动态跟踪管理,有效保障装配式结构施工进度和质量。

2)预制构件堆放

预制构件进场前,根据预制构件的堆放形式,每层预制构件需要占用的堆场面积,通过BIM模型进行构件预排布,确定不同预制构件的堆放位置。

预制叠合梁、预制柱采用平放的方式堆放,堆放场地应平整夯实,最下层垫木(100mm×100mm木方)通长设置。

4.3 预制柱定位安装

根据控制轴线依次放出建筑物的所有轴线、预制构件两侧边线和端线、节点线以及模板控制线,测出构件安装位置标高,每块预制柱下设4个钢垫片控制标高,钢垫片位置混凝土面不凿毛,且钢垫片需避开钢筋位置(见图4)。

图4 预制柱定位线、垫片示意

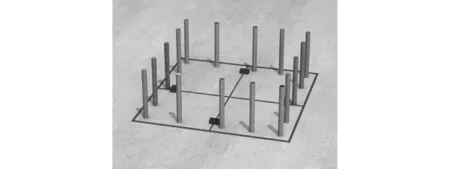

4.3.2新型定位钢板定位校正

转换层及以上每层预制柱采用新型定位钢板对预留插筋进行定位,根据设计图纸上插筋位置在钢板开设定位通孔(定位孔直径为钢筋直径+2mm),定位通孔上下均满焊套筒(套筒直径为钢筋直径+4mm),套筒长7cm,浇筑混凝土前放置定位钢板,待混凝土强度达到1.2MPa拆除(见图5)。

图5 定位钢板加工

4.3.3预制柱吊装、固定及灌浆施工

1)取标准段单元构件数量进行吊次计算,综合构件吊装时间,对标准段单元构件吊装时间进行分析,得出标准段施工工期。

2)预制构件吊装施工前根据构件形状、尺寸及质量选择适宜的吊具,应按设计要求对吊具进行承载力验算。

3)预制构件吊装前应保证吊钩位置、吊具及构件重心在竖直方向重合,且各起吊点应受力均匀。

4)预制柱采取D型卸扣+钢丝绳的形式进行吊装,吊装原则为慢起、稳升、缓放。起吊升至距地面50cm时略做停顿3~5s,检查吊挂是否牢固,吊至作业面50cm高时略做停顿,确保安全后调整就位,增加2条吊装带,保障吊装安全。在构件安装过程中,对构件平整度和垂直度进行100%实测实量,通过可调节斜支撑控制预制柱垂直度和定位,实测合格后再松钩,进行下个构件吊装(见图6)。

图6 预制柱吊装

5)采用可调节斜支撑将预制柱进行两面固定,支撑点距离板底的距离不宜小于构件高度的2/3,且不应小于构件高度的1/2,斜支撑应与构件可靠连接(见图7)。

图7 预制柱斜支撑固定

6)预制柱吊装就位后,按要求进行灌浆。

4.4 叠合板、叠合梁、钢次梁安装支撑

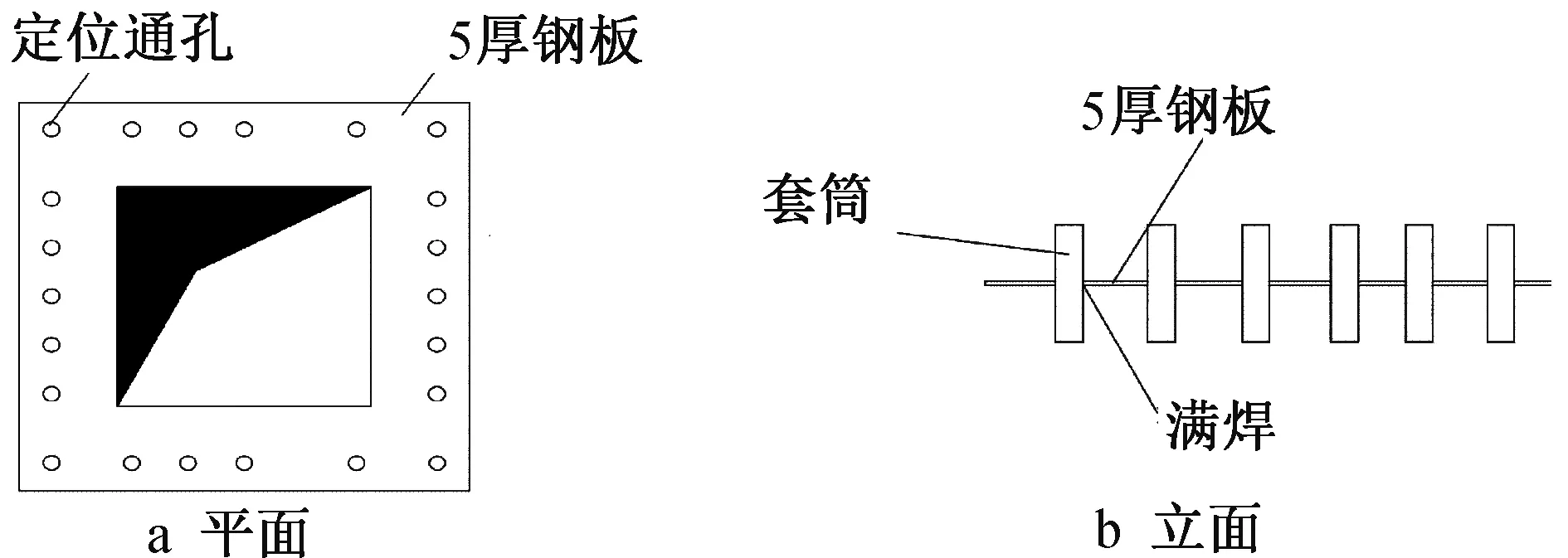

4.4.1叠合梁、钢次梁支撑

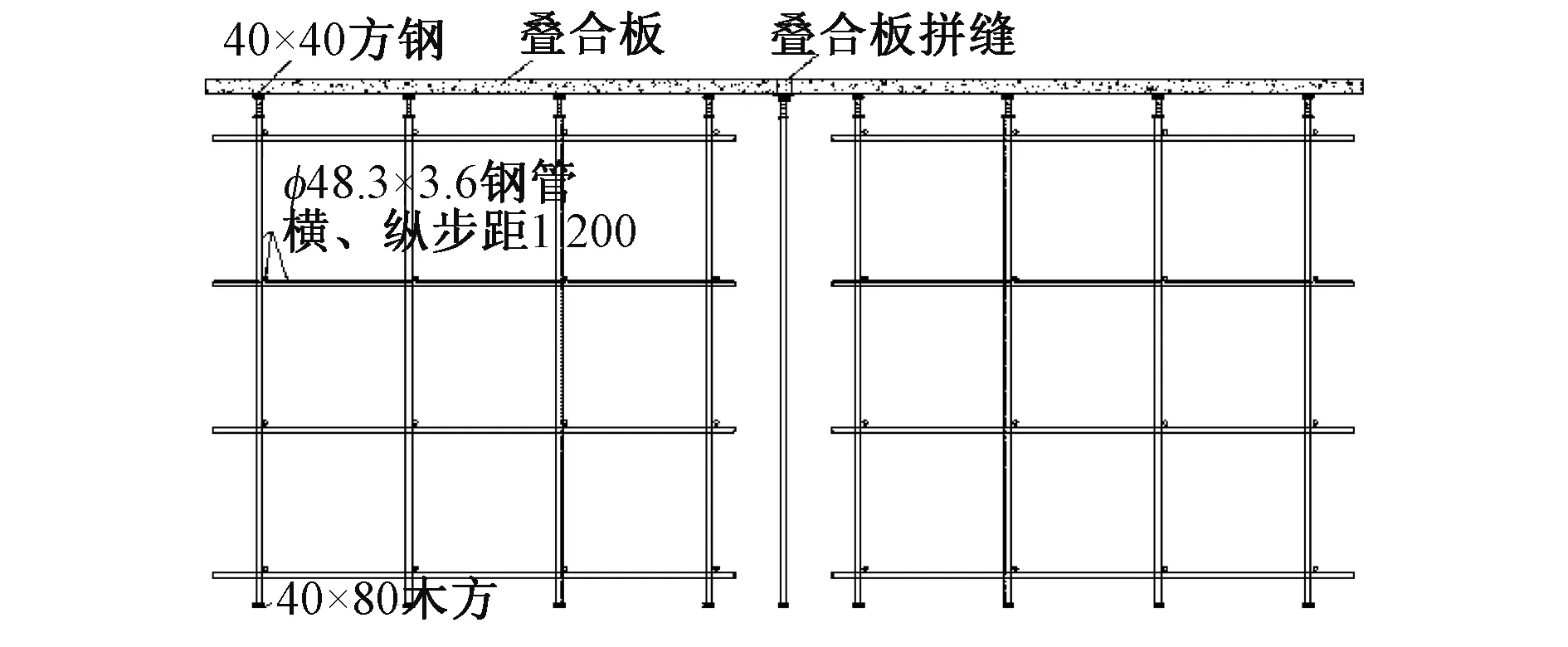

梁底采用扣件式钢管支撑架加可调U形托作模板支撑体系,支撑架纵横间距1 200mm,步距1 200mm, 龙骨为φ48.3×3.6双钢管(见图8)。

图8 叠合梁(钢次梁)支撑体系

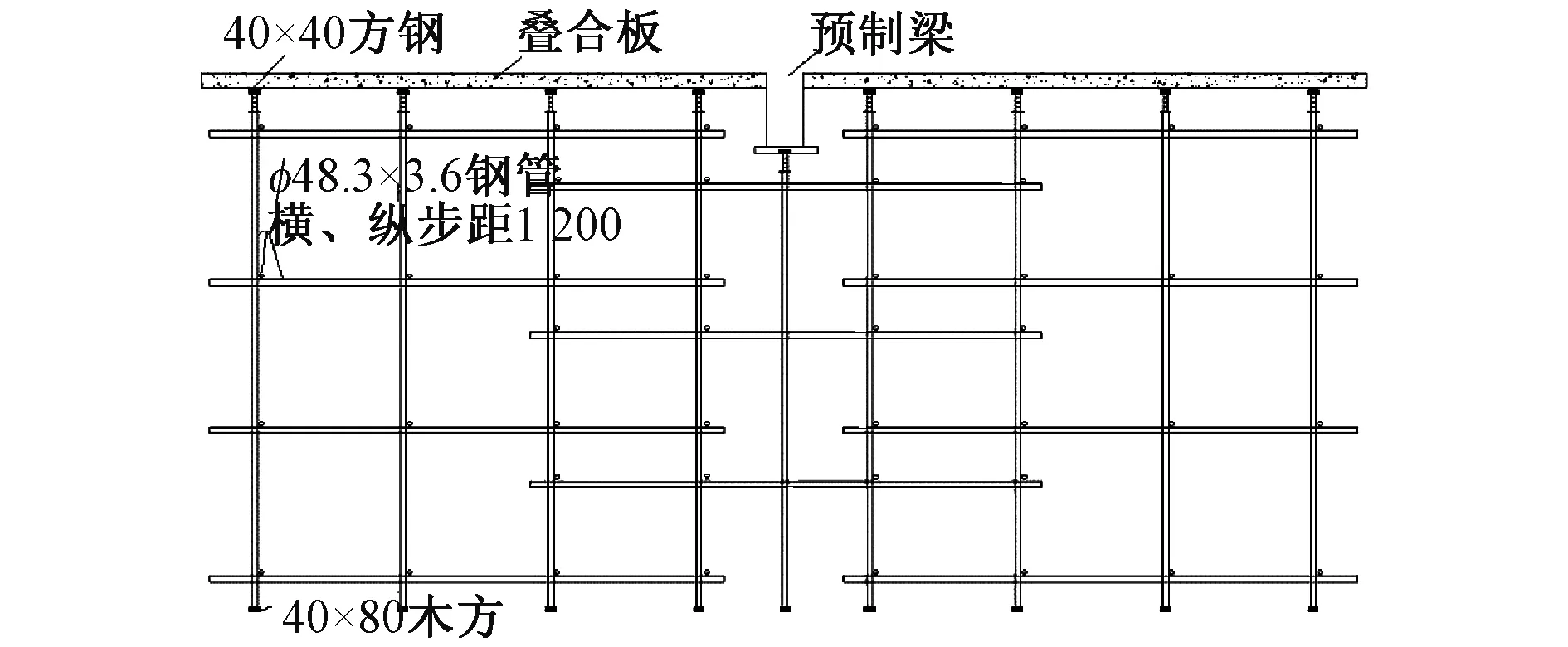

4.4.2叠合板支撑

叠合板底采用轮扣式钢管支撑架加可调U形托作模板支撑体系,支撑架纵横间距1 200mm,步距1 200mm,40mm×40mm双方钢管作为龙骨,垂直于桁架筋方向布置,龙骨间距同立杆间距(见图9)。

图9 叠合板支撑体系

4.4.3叠合板拼缝处支撑

模板采用15mm厚覆膜多层板,多层板宽度为板缝宽度+100mm,多层板下部40mm×40mm双方钢管作龙骨,板缝下立杆纵距1 200mm,步距1 200mm,纵向需用横杆相连形成整体(见图10)。

图10 叠合板拼缝处支撑

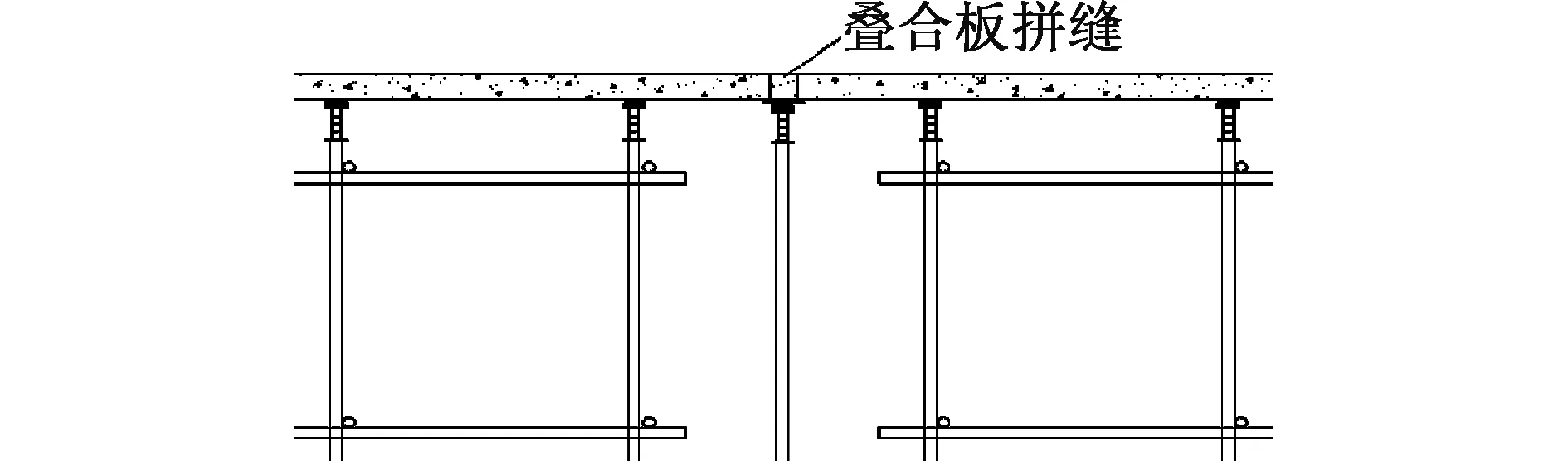

4.4.4叠合梁、钢次梁、叠合板吊装

1)预制柱吊装→叠合梁吊装→梁柱核心区下部箍筋安装→梁腰筋安装→叠合梁及叠合板上铁钢筋安装→梁柱核心区上部箍筋安装。

2)根据构件深化图中叠合梁吊装次序进行吊装,叠合梁、钢次梁、叠合板采取D型卸扣+钢丝绳的形式连接,采取先主梁后次梁,先低后高(梁底标高)的原则。起吊升至距地面50cm时略做停顿3~5s,检查吊挂是否牢固,吊至做业面50cm高时略作停顿,确保安全后调整就位,增加2条吊装带,保障吊装安全(见图11)。

图11 叠合梁、钢次梁吊装

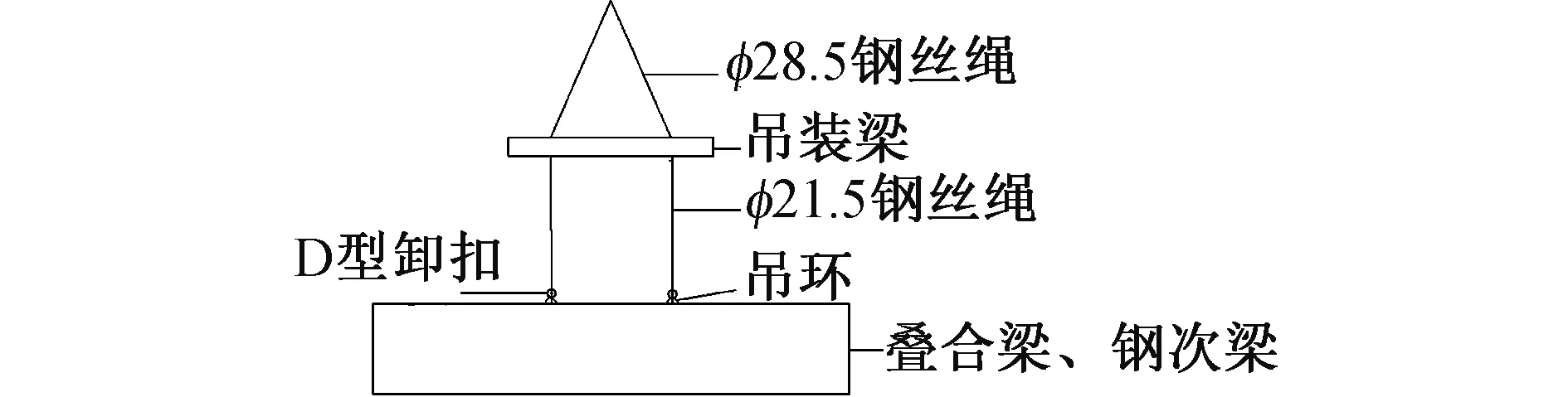

4.4.5叠合梁、钢次梁、叠合板、现浇梁连接

1)预制叠合梁与钢次梁连接

预制叠合梁加工生产时预埋钢次梁连接埋件,待预制叠合梁安装完成后,在埋件上焊接耳板,然后通过高强螺栓安装钢次梁(见图12)。

图12 叠合梁及钢次梁预埋节点

2)钢次梁与现浇梁连接

钢次梁的连接预埋件,在工厂加工生产时将耳板焊接好,并在工厂做探伤试验,合格后进场安装,在现浇梁施工时进行预埋,待混凝土达到强度后用高强螺栓安装钢次梁(见图13)。

图13 钢次梁与现浇梁连接节点

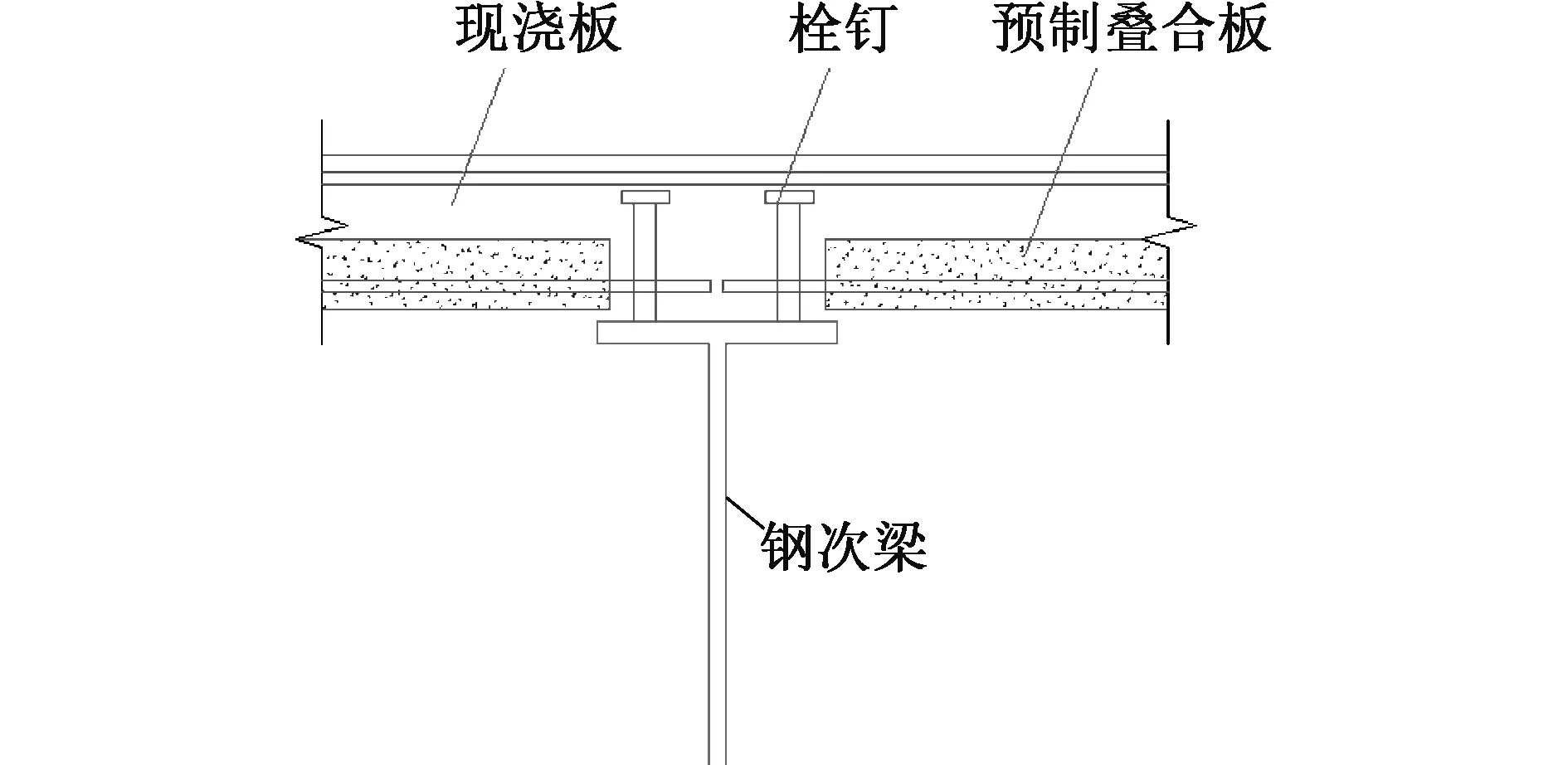

3)钢次梁与预制叠合板连接

预制叠合板安装时板端伸入钢次梁上表面10mm,钢次梁两侧的预制叠合板之间为现浇板带,钢次梁的栓钉、叠合板甩筋锚入现浇板带内,通过现浇板带连接为整体(见图14)。

图14 钢次梁与预制叠合板连接节点

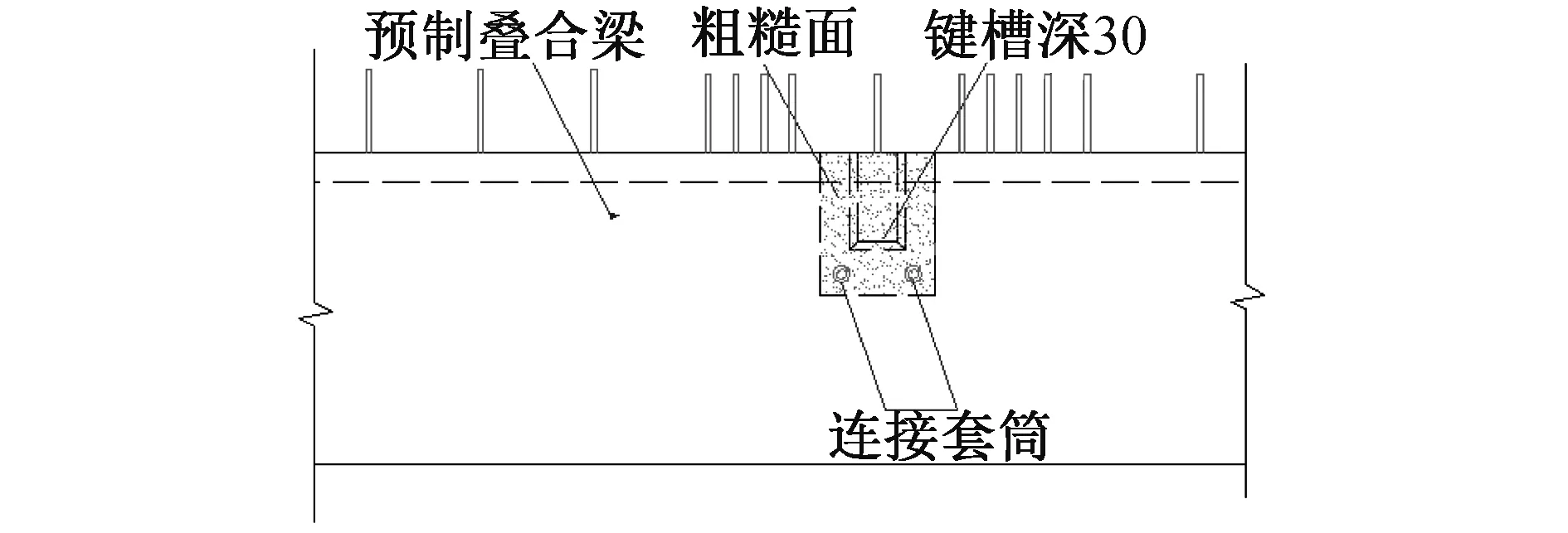

4)预制叠合梁与现浇次梁连接

预制叠合梁加工生产时,在相应侧预埋连接套筒、预留粗糙面、键槽。现浇次梁施工时,通过预埋连接套筒安装次梁钢筋,通过预留粗糙面、键槽增加现浇混凝土次梁与预制叠合梁连接力(见图15)。

图15 预制叠合梁与现浇次梁连接节点

4.5 模板支设

通过BIM建模,在结构模型上测量出梁柱核心区现浇混凝土尺寸,计算出模板尺寸。根据模型中模板的尺寸形状,用15mm厚覆膜多层板制作定型柱接头模板,40mm×80mm木方作次龙骨,φ48.3mm×3.6mm双钢管作主龙骨,通过扣件将主龙骨与梁底支撑体系连接为整体,在定型柱接头模板上相应位置预留对拉螺栓孔,每侧设置2道对拉螺栓,固定在钢管背楞上,对模板进行加固(见图16)。

图16 梁柱核心区模板安装示意

5 结语

本项目装配整体式混凝土框架结构施工技术在北京市为首次实践,适用于混凝土框架结构施工,能够有效保证施工安全、质量和工期,取得较好的经济和社会效益,对推动装配整体式混凝土框架结构工程的施工起到示范引领作用。