混凝土建筑3D打印技术工程应用分析*

2021-11-24段珍华刘一村肖建庄

段珍华,刘一村,肖建庄,丁 陶

(同济大学土木工程学院,上海 200092)

0 引言

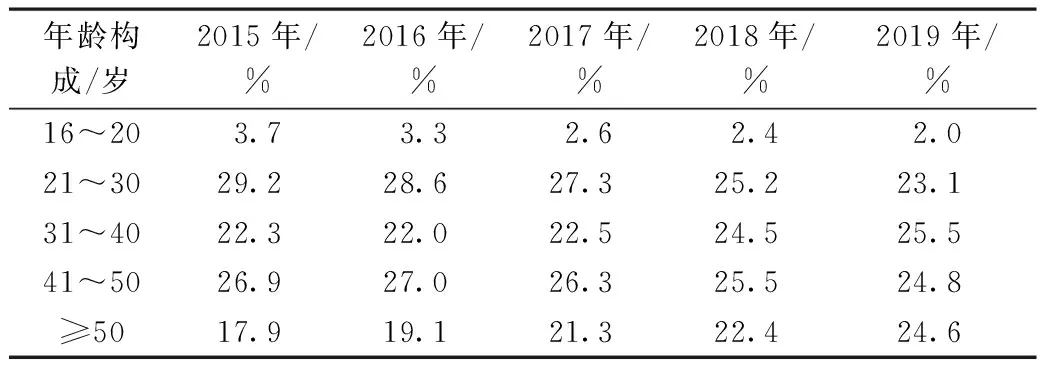

随着德国2011年提出工业制造4.0概念后,我国于2015年相继推出《中国制造2025》《国家增材制造产业发展推进计划》等政策[1],将3D打印发展提升到国家战略高度。在工业4.0的背景下,建筑行业存在生产效率低下、劳动密集度高、自动化程度低、安全事故频发等特点,工业化程度落后于整个制造业。数据显示,整个制造行业的价值增值率为62%,而建筑行业价值增值率为10%,相差52%;资源价值浪费在制造行业是57%,而建筑行业是26%,相差31%[2]。随着我国人口出生率下降、人口老龄化程度加深,我国劳动年龄的人口增速明显降低,建筑业劳动力年龄结构趋于老化,我国劳动力成本上涨、劳动力资源短缺问题日益严峻,如表1所示[3-4]。2015—2019年我国农民工从事建筑业占比分别为21.1%,19.7%,18.9%,18.6%,18.7%[5]。

表1 近5年我国农民工年龄构成与占比

我国建筑业目前仍以传统湿法作业建造模式为主,3D打印为建筑业实现工业化提供技术基础,住房和城乡建设部于2016年出台《2016—2020年建筑业信息化发展纲要》,明确指出加快3D打印设备及材料的研究,极大推动3D打印技术在建筑工程领域的应用,有效提高建筑产业现代化的效率,将建筑工业由制造推向智造[6]。

现阶段混凝土建筑3D打印还存在一系列难题:缺少明确的标准规范、质量验收和评价体系;在打印材料、打印设备、打印工艺等方面均存在大量难点;打印各环节的研究缺少协同性,现有打印成果多为不同高校、企业的示范项目,尚未形成规模化的标准打印;有关3D打印知识产权保护、3D打印建筑成本核算等具有实际应用价值的课题鲜有研究。建筑3D打印需实现建筑产业工业化、现代化,一方面需加快对打印各环节的研发,另一方面需对建筑3D打印进行方案优选,提高打印效率,完善打印全过程设计、材料、设备、工艺各环节的配合,在此基础上,不断结合实践成果,拓展对建筑3D打印经济综合效益的研究,推动建筑3D打印应用的发展。

通过梳理混凝土建筑3D打印现阶段在工艺、材料、设备等方面的研究成果,总结存在的问题与不足,并通过混凝土建筑3D打印全流程设计,针对不同工程应用提出高效、合理的生产建造过程,推动3D打印在建筑领域智能化、工业化、可持续化中的研究与发展。

1 混凝土建筑3D打印研究现状

1.1 3D打印工艺

混凝土建筑3D打印工艺最早由Pegna[7]于1997年提出,发展至今形成4种相对成熟的打印方法:D型工艺(D-shape)、轮廓工艺(contour crafting)、混凝土打印(concrete printing)、大型机械臂驱动的材料三维构造建造方法。

1997年,Pegna[7]提出适用于水泥材料逐层累加的自由形体构件建造方法,类似于选择性沉积法,即先在底层铺1层薄砂,再在上面铺1层水泥,采用蒸汽养护使其快速固化成型;2003年,Khoshnevis[8]提出被称作轮廓工艺的建筑3D打印技术,通过大型三维挤出装置和带有抹刀的喷嘴,实现混凝土分层堆积打印;2010年,Dini[9]提出使用喷挤黏结剂选择性胶凝硬化逐层砂砾粉末实现堆积成型的方法,即D型打印,采用该工艺建造完成后的建筑体质地类似于大理石,比混凝土强度更高,且不需要内置铁管进行加固;2007年,Bosscher等[10]改进并提出轮廓工艺-带缆索系统,采用基于直角坐标系的轮廓工艺缆索机器人进行施工,即以钢框架作为机械骨架,通过12条缆索控制终端喷嘴的三维运动;2011年,提出喷挤叠加混凝土的打印工艺,即混凝土打印[11-12]。

轮廓工艺的优势在于可根据打印材料配合比控制挤出速度,同时定制化程度高、设计较自由,但打印精度依赖泥刀等后处理,打印尺寸、高度等受打印系统的限制,层间黏结力较低、对材料承载力要求较高。混凝土打印技术最大的优势在于精度较高,但对泵送压力、打印材料流变性能、打印时间控制要求高,需各要素紧密配合,因此打印效率相对较低,打印构件受打印机尺寸限制较大。D型打印技术的成本低、效率高、打印材料强度较高,但打印机器占地面积大、前期准备材料及清除打印剩余材料工作量较大、打印尺寸受打印设备尺寸约束。

1.2 混凝土建筑3D打印油墨材料

混凝土建筑3D打印对材料要求比传统建造中普通混凝土更严格,打印材料需具有良好的强度、刚度、较好的抗裂性和塑性,需满足可挤出性和较好流动性、可控的凝结时间、良好的堆砌性和较高的层间衔接性、高强度的材料特性[13-15]。

针对上述3D打印材料特性,国内外学者进行大量研究。Hambach等[16]研究表明打印油墨材料中增加的纤维含量超过1.5%会导致打印喷嘴处堵塞,打印材料骨料过大会堵塞打印管道及喷嘴,因此应避免使用大骨料,防止堵塞;Malaeb等[17]研究发现,聚羧酸盐减水剂的增加会相应提高打印材料流动性,但过高的流动性会降低可建造性;蔺喜强等[18]研究不同施工温度下,调整硫铝酸盐水泥中促凝剂和缓凝剂的掺和比例,可将打印材料的凝结时间控制在20~60min;Le等[11]研究聚丙烯微纤维增强细骨料混凝土,该混凝土加入适量减水剂、缓凝剂及促凝剂后,流动性可维持100min,且具有良好的可建造性;陈雷等[19]发现,通过添加复合调凝剂和复合体积稳定剂制成3D打印材料,具有早期强度高、后期强度发展稳定的特点;范诗建等[15]发现磷酸盐水泥早期强度远高于其他类型水泥,适合快速成型,但该材料耐久性能和经济性较差;Perrot等[20]发现打印速度降低时,构件承受的最大压力有所提高;Le等[11]发现添加砂和聚丙烯微纤维打印出的试件28d抗压、抗折强度均有所提高;Hambach等[16]研究表明短纤维可增强3D打印油墨材料的28d抗压、抗折强度。

由于混凝土建筑3D打印对材料性能要求较高,不同学者研究的针对性不同,所用的设备和工艺也不同,导致试验结果间缺乏可比性。目前,混凝土建筑3D打印材料主要通过挤压成型、逐层叠加的方式完成建造,打印后的材料缺少传统施工方式中的振捣环节。此外,还缺少对混凝土建筑3D打印材料长期性能的相关研究。同时,现有3D打印油墨材料并非真正的混凝土材料,随着原材料组成和掺和料的不同,制备的材料在性能上各有差异,不能同时满足3D打印混凝土对可挤出性和可建造性的要求。传统工艺大多采用钢筋混凝土结构施工建造,若单纯使用油墨材料而没有钢筋协同工作,很难满足打印结构的强度要求,当拉应力超过材料抗拉强度时可能出现裂缝,严重影响打印效果。3D打印材料的研究难以与打印工艺、打印设备相呼应,导致材料研究与实际打印脱节,各方研究难以互相借鉴。

1.3 混凝土建筑3D打印设备

3D打印设备是实现3D打印建造的重要环节,通常需连接打印机与控制系统,将3D打印建筑模型通过系统传输给打印机完成打印,打印机一般包括架体、打印头、升降架、水平移动架等组成部分,现阶段常见的打印设备主要是桁架式3D打印机和龙门式3D打印机[21]。

Sakdanarseth等[22]提出需考虑打印工艺的限制进行设计;Lim等[23]提出曲层打印的新路径计算方法,更适用于大尺寸建筑构件打印,可达到更好的表面精度和强度,同时缩短打印时间;Khoshneivis[24]在喷嘴处设计刮刀,随着打印路径调整角度,保证打印制品外表面光滑平整;Gosselin等[25]提出可在喷嘴处加入促凝成分,控制凝结时间;覃亚伟等[26]指出,运动控制系统应根据打印路径文件控制喷嘴沿设计的打印路径运动并完成打印;丁烈云等[27]对3D打印水泥砂浆砌体技术进行研究,提出基于BIM建筑模型的水泥砂浆砌体自动建造装置及工作方法;徐卫国[28]自主研发3D打印系统,该系统由数字建筑设计、打印路径生成、操作控制系统、打印机前端、混凝土材料等创新技术集成,并打印出混凝土桥梁;于颖等[29]开发针对混凝土材料特性的混凝土3D打印系统及工艺规划,并设计2种龙门式框架结构,通过数控系统对挤出机构进行仿真分析,对料仓、预搅拌机构及螺杆进行优化设计。

随着尺寸的增大,打印机制造难度相应增大,打印精度和速度则会降低,目前缺少标准化的配合比设计适应具体场景下的打印工艺与设备;打印成型的建筑在美观性方面颇受质疑,目前混凝土建筑3D打印仍是以层层堆叠为主,不可避免地在打印材料硬化后的表面上留有条形纹理,影响建筑美观;层层打印难以保证材料硬化后各方向的受力性能。目前打印设备及建造系统的研发大部分停留于实验室小规模阶段,设备研发往往不会针对性地考虑打印材料性能,实验室打印成果往往与实际施工工艺有较大差距,限制3D打印技术市场化的应用。

1.4 混凝土建筑3D打印实际应用

国内外近年来已有高校和企业利用混凝土3D打印技术完成建造,但大多是示范性个例,尚未形成规模化的打印建造。

北京华商陆海科技有限公司2016年在北京通州使用45d时间,通过3D打印机打印出第1个钢筋混凝土别墅;上海盈创有限公司在2016—2018年运用轮廓技术3D打印曲线房屋、3D打印别墅、3D打印6层建筑,该公司率先提出3D打印污水井及化粪池技术,并完成打印;2016年,工程人员应用D型打印技术在西班牙阿科班达市架设世界上第1座长12m、宽1.75m的人行桥,该桥完全由混凝土制成,并采用聚丙烯热塑性塑料进行增强[30];荷兰埃因霍芬理工大学于2017年10月完成3D打印桥,该桥纵向分8个节段,使用专用水泥打印机在工厂打印好,采用预应力张拉形成整体,运输到现场进行整体吊装;2017年10月,日本大林组建造日本首座3D打印桥梁,所用3D打印方式是主流的机械臂+混凝土的组合方式[31];上海建工集团2018年在桃浦智创城完成3D打印桥,该桥在上海建工机施集团的数字三维建造中心采用1台龙门架复合3D打印机器人系统进行施工,打印精度达毫米级,一次性成型只用35d;河北工业大学马国伟团队2019年10月在天津按照赵州桥1∶2缩尺打印,现场装配式组装成3D打印桥,该桥是目前世界最长跨度的装配式混凝土3D打印桥,也是世界上单跨最长的混凝土3D打印桥梁;东南大学王香港等[32]利用建筑3D打印技术在南京江北新区短时间内建造混凝土公共卫生防控方舱;盈创公司在工厂利用3D打印技术短时间内建造多批防疫隔离屋、休息室等送至湖北、山东各地,并送至防疫现场吊装完成投入使用,如图1所示。

图1 3D打印应用实例

3D打印技术在建筑领域的应用目前已由试验层面逐渐向实际应用推动,但相关政策、规范的制定还较滞后,缺少配套投资推广相关应用。建筑3D打印技术实现产业化发展离不开校企合作、政企合作、企业间的合作,目前已有部分合作实践项目及战略合作方案:2016年,辽宁格林普建筑打印材料有限公司与同济大学、大连大学联合发布《3D打印建筑标准》,是我国首个建筑3D打印专用企业标准;2016年,盈创公司分别与宿迁市、邯郸市、启东市等多地政府签订3D打印战略合作协议;2019年,盈创公司与尉氏县人民政府签订总投资16亿元的3D打印创谷产业园项目;2020年,乡伴文旅集团与盈创公司达成用3D打印技术构建美丽乡村的战略协议。但是,上述合作项目大多处于战略合作探索阶段,还未形成有影响、成规模的产业化合作,限制了建筑3D打印的发展。

1.5 混凝土建筑3D打印存在的问题

通过对前述研究和实践分析,现阶段混凝土建筑3D打印技术取得一定成果,但仍存在以下不足:①缺少针对性的工程应用研究 相关研究停留在打印材料、工艺、设备等技术领域,打印成果多是研究团队的试点项目,缺少从实际工程应用场景出发的针对性研发,缺少打印应用的设计,很多研究停留在实验室层面,局限性较大,研究成果落地性欠缺考证,使理论研究与市场脱轨,研究价值大打折扣。②各环节研究协同效应低 混凝土建筑3D打印的研究涉及材料、设备、软件、力学等多领域,目前主流的研究往往在各自领域孤军奋战,缺少上下游不同学科间的协同配合。同时,由于缺少行业规范的指引,不同高校、企业、研究团队间信息严重不对称,3D打印的研究自成体系,限制混凝土建筑3D打印的技术整合与整体发展。③国家政策指引与扶持力度不足 目前我国还没有形成国家层面针对混凝土建筑3D打印的行业标准与规范,使打印成果缺少验收评判的标准,相关研究缺少指引;规范标准的缺失使3D打印技术难以吸引社会资本的投入,阻碍混凝土建筑3D打印技术的市场化。④打印材料的研究尚不能满足实际大范围打印需求 相比现浇混凝土,建筑3D打印对材料的要求更高,打印材料需要具有良好的刚度、强度等力学性能,同时满足建造性、流动性的要求,目前混凝土建筑3D打印材料难以兼顾上述性能,打印强度与承载力远不能与传统钢筋混凝土结构相比。因此需要提出更符合3D打印技术的工程应用场景,并对打印材料进行针对性研究。

2 混凝土建筑3D打印实际应用场景

现阶段建筑3D打印的研究缺少多学科共同参与的过程,材料、工艺、设备等环节的研究缺少紧密配合,建筑3D打印施工效率高、成本低、机械化程度高的优势未能完全体现,目前完成的3D打印建筑物也尚未实现标准化、产业化。建筑3D打印是智能建造的手段,需要土木工程、材料科学、自动控制、计算机、机械工程等多学科共同参与研发与现场施工。为体现3D打印技术在建筑领域工业化、智能化建造的优势,应基于目前对基本材料、工艺、设备等环节的研究,融合计算机科学技术、信息化技术、数字计算技术,总结适合建筑3D打印技术的应用场景。我国建筑行业供需关系庞大,工程建设涉及开发商、设计院、施工单位、政府等多方利益,传统施工模式下的各方合作协调模式已较成熟,建筑3D打印技术作为新的建造技术,仍处于起步阶段。

建筑3D打印技术的使用最大目标并非解决技术问题,而是提高施工效率、节约工程成本、实现自由建造。由于3D打印建筑在强度、承载力方面无法与传统钢筋混凝土结构相比,建筑3D 打印不会完全取代传统的施工建造技术,而是良性补充。目前在实际应用中,受国家政策、市场环境、行业现状影响,为了发挥建筑3D打印的优势,必须细化和优选应用,并根据不同应用场景,针对性地优选方案。

我国建筑业从设计、建造到使用验收都必须满足国家、行业及地方标准规范要求,设计、施工、验收的流程必须在合规合法的框架下完成。建筑3D打印新型设计建造模式无论在国内还是国际上,都还没形成可严格执行的相关行业规范,实践中打印各方责任不清晰、缺少成熟的验收标准。考虑到目前建筑3D打印技术尚不成熟,规范还未成型,打印的建筑物还不能达到我国规范、标准要求,因此未来短期内3D打印应避开现行规范强制满足要求的结构或构件,转而从城市公共设施,如公交车站、污水处理池、风景园林装饰构件、临时构筑物(如挡土墙)等入手(见图2,3)。通过政府、环保部门或其他非营利组织的配合与资金投入,打印一批成本相对较低、结合当地环境和社会需要的构筑物;城市基础设施更新、历史古建筑修缮保护等也可利用3D打印技术,突出3D打印自由建造、因地制宜、节约成本的优势。

图2 3D打印污水井、车站

建筑3D打印在建造异形构件、异形建筑等特殊造型方面具有优势,既节省传统施工对模板的依赖,提高经济性,也可加快建造速度、节约材料,进一步实现建筑的艺术性,具有广阔的发展前景。3D打印对建造应急性、临时性的建筑物具有优势。一旦发生地震等灾害,可利用3D打印技术为灾民建造临时住所,加快灾后重建。我国很大一部分农村自建房属于无设计图纸、无施工资质、无施工监管的产品,3D打印技术可实现从设计到施工全过程采用工业化设备,有效减少项目管理人员及对建筑工人的过度依赖,在农村批量打印建造,大幅降低建造成本,提高建房效率,提升农民的住房生活品质,同时,顺应逆城镇化潮流,改变农村单一不变的建筑结构,实现个性化订制。面对突发疫情等紧急公共卫生事件,建筑3D打印技术能提高建造效率、简化建造工序、降低劳动人员密度,短时间内提供大量的防疫建筑,减少人员聚集(见图4)。在面对高温、严寒等特殊天气及灾后、山区、水下等施工环境,传统施工方法受制于地形、人力、设备等,施工难度高、施工成本大、施工效率低,建筑3D打印技术可弥补传统施工方法的缺点,实现又好又快的建造。

图4 3D打印检疫房、隔离屋

3 结语

目前,国内外已存在3D打印建造并投入使用的构筑物,但3D打印的建筑物很难走向市场化,最大原因在于质量。建筑3D打印在实现市场化、工业化、智能化的过程中,打印技术、行业标准、市场行为、国家政策间并非独立,相互间存在协同效应。建筑3D打印相关设计验收规范标准建设缓慢,导致研究成果难以大范围应用,抑制建筑3D打印市场化进程;由于无法广泛市场化使用,建筑3D打印技术各研究环节缺少实践检验,阻碍相关规范的建设;市场化程度低、知识产权对研究成果保护不够导致相关资金投入不足,技术研究速度变缓,难以实现突破性的研究。

了解建筑3D打印发展面临的困境和难点,针对具体应用提出相应的方案优选,能加快建筑3D打印的市场化、工业化、智能化。由于国家政策扶持,建筑3D打印技术已经取得一定进步,获得较高的社会关注,在此基础上,提高研发和打印实践的公开化程度,在政府引导下提升行业规范的建设,联动打印设计、设备、材料相关上下游行业和社会团体,以非营利性质的公共设施、环保公益设施等为出发点,整合社会资源,由具有学科优势的高校、实践经验丰富的企业牵头,打印高质量的构筑物,提高社会责任感与公众信任感,再结合工程经验,推动3D打印技术的发展,使之不断成熟,真正走向市场。

通过对建筑3D打印的梳理,总结能够发挥建筑3D打印优势的使用场景:①逆城镇化下的新农村建设;②极端天气、极端环境下的施工;③城市公共设施;④异形构件、异形建筑、曲面及大跨等传统施工方法难以建造的现代建筑;⑤应急建筑、灾后临时构筑物等。可根据这些应用场景对建筑3D打印应用进行自上而下的研究,分析3D打印应选用的材料特性、施工工法、机械设备、软件系统等。