机械装配中钳工的操作技能分析

2021-11-23张太福

张太福

摘 要:在新一轮工业革命浪潮推动下,我国制造业获得了快速发展,机械装配需求也随之增长。在这种趋势下,机械装配钳工既需要做好综合素质的提升,也应该从专业技能应用的角度,保障操作技能的有效发挥。本文以此为出发点,选取机械装配中钳工的操作技能分析作为研究题目,概述了机械装配中钳工的主要操作技能。并以此为基础,对装配设备的操作进行了具体讨论。

关键词:机械装配 钳工 操作技能 分析

机械装配主要由部件、零件组合构成,在使用之前,要求配套的进行相应的应用调试。对于具备自动化功能的机械设备装配中,还包括了软件程序安装、参数设置、试运用检验等。由于机械设备及其使用方式正在向着规模化、功能多样化的复杂方向发展,所以,一方面,装配钳工的各项操作技能需要进行优化,使其逐渐向着精细化操作方向完善。另一方面,则应该借助对操作技能的经验提炼,逐渐在深度层面创新一些新理论,保障装配操作技能的持续更新可以扩大到更大的范围,提高装配钳工的操作技能应用效用。

1 机械装配中钳工的主要技能分析

1.1 划线技能

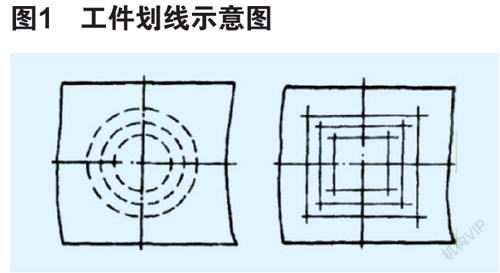

机械装配钳工接受机械装配任务后,需要机械设备的装配图纸进行全方位的了解,完成机械设备零部件划分工作。首先,在准备阶段,应该先做好以下工作:(1)搞清楚装配图纸内容;(2)确定工艺技术;(3)列举规范要求清单;(4)选择工具,包括划针、钢尺等。其次,对装配对象中的部件、零件进行划分。操作要点如下:(1)确定划分对象的部位、划线位置;(2)选择适用的划线方式,包括点状方式、现状方式;(3)遵循划线清晰的基本原则,开始划线工作。需要注意的是,划分工作在机械装配中的应用范围相对较广,并不能将该项技能限定在某个机械装配的狭隘认知之内。例如,在零部件的清理过程中,划分十分必要。而且,在上色环节,也需要相应的基准线进行辅助,确保上色的有效性。现阶段,在划分工作中配套的引入了一些辅助工具,如红外线等,有助于划线工作向着精细化等方向完善。见下图1:

1.2 锉削技能

机械装配过程相对复杂,牵涉到多个零部件的检验、处理等工序。尤其是部分零部件并不能直接进行应用,需要经过一系列锉削处理,使其在光滑、精准、适用的条件下获得应用。从锉削技能本身而言,面临着多处形态、状况下的成品部件、半成品部件,以及相关的配套零件。为了保障装配的有效性,机械装配钳工通常需要按部就班开展锉削工作。具体如下:(1)对机械装配中的各类零部件进行表面检查、连接部位检查,包括光滑程度、精准度、形态完整度等。(2)机械装配中的数据要求较高,一方面,需要尽可能规避偏差,使检验误差控制在较小范围以内。另一方面,应该尽量在锉削时,按部就班进行操作,预防各类风险。例如:(1)在锉刀的使用时,应该对刀柄进行稳定性、牢固性检验。(2)应该禁止嘴吹铁屑、禁止手触铁屑,规避潜在的划伤手、弄伤眼等现象。(3)锉刀应用后应该放到钳台内部,预防因掉落而发生事故。

1.3 锯削技能

锯削主要以半成品加工作为主,在锯削实践中,机械装配钳工普遍认为锯削力度的控制十分重要。主要是在锯削加工中需要遵循实际加工需求,或增加、或减少一定的锯削力度。例如,在实践过程中,通常在加工之初始,需要增加相应的力度,而在加工结束之际,则宜减少相应的锯削力度。而且,在增加、减少的过程中,机械装配钳工要掌握好增减幅度,预防力度增加过快导致工件掉落,或者减少过度导致锯削执行主体受伤等。目前,在锯削实践中应该注意:(1)确保锯条、眼睛始终在同一水平线,如此,有利于预防加工中的歪斜现象。(2)锯条的松紧度需要根据实际的锯削经验进行适当调整,预防锯条断裂与崩出伤人现象。(3)锯削速度需要进行严格控制,预防压力过大传导至锯条后,发生断裂与崩出伤人,以及破坏加工效果等。

1.4 钻孔技能

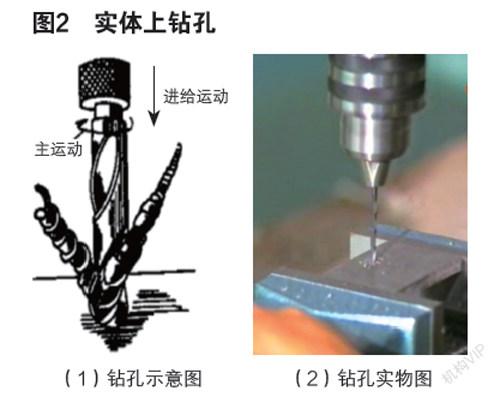

钻孔属于机械装配钳工的重要技能之一,该技能之所以重要,主要有两条依据:一是当钻孔位置存在偏差时,会导致零部件安装不到位,严重时可造成无法安装。经验表明,当钻孔位置不当,强行安装后,会直接影响机械设备的使用效能。二是钻孔工艺技术操作难度相对较大。具体分析如下:(1)钻孔开始阶段,要求钳工遵循装配图纸,进行严格标注仔细比对。这样,有利于对钻孔位置进行精准校正与调整,保障钻孔的精准性。(2)钻孔中的样冲眼制作十分关键,通常需要选择配套的钻孔工具,先进行小孔精准钻取,再进行深孔钻取。(3)钻孔过程中会生成铁屑,除按部就班操作,预防铁屑對执行主体的风险之外,对于钻孔的堵塞也十分常见,尤其是较小的孔,容易在钻机压力影响下发生堵塞现象。所以,建议在钻机下压力方面,做好控制工作,预防因力度过大而导致钻孔质量受到一定程度的影响。见下图2:

1.5 攻螺纹技能

攻螺纹是在工件孔洞条件具备的情况下,对其进行螺纹处理,或者增加螺纹等要素。现阶段,机械装配中对于攻螺纹的需求相对增长,所以,机械装配钳工在新的需求下,也需要提升自身的攻螺纹技能。从实践经验看,攻螺纹时应该做到以下几点:(1)根据螺纹制作设计方案与图纸要求,选择配套的螺纹制作工具,如常用的丝锥等。(2)攻螺纹时,应该按照预设的步骤或流程进行操作:一是在保障装夹部分在水平方向的条件下,对装工件底孔孔口进行倒角处理。二是在螺纹中心状态控制方面,要始终保障它在水平、或垂直方向。(3)机械装配钳工进行丝锥攻螺纹时,不能排除人的主观因素影响,因此,需要保证自身的注意力处于高度集中状态,并实时调整丝锥位置。(4)当通孔难度较大时,应该按照“退出丝锥——清理铁屑——重复操作”的基本方法,预防工具断裂风险的发生。

1.6 其它技能

除以上主要技能之外,机械装配中越来越重视钳工的数据分析能力。而且,好的钳工通常会将自身的实践经验与实践中形成的标准数据进行对比分析,从而提炼一些可量化的操作技能,逐渐提升自身的装配技艺。尤其在研发创新层面,通过数据分析、经验提炼,可以在深度层面,增强钳工的原理探索兴趣,提高理论创建能力等。

2 机械装配中钳工的设备操作分析

2.1 装配设备操作

机械装配中受到材料的限定,通常会配置相应的装配设备。钳工在操作此类设备时,需要注意:(1)对设备应该全面掌握,包括操作流程、操作方法、操作要求等,旨在降低操作风险,保障安全操作下使装配效率获得提升。(2)装配设备使用中需要保养、维护、检查、修理等。因此,钳工需要根据日常维护方案、定期检修方案等,及时的完成对装配设备油污、锈迹的清理。(3)装配设备中使用的清洗油料内含有烃类物质,使用时,应该注意对风、火环境的控制,并做好相应的清理材料处理,包括纱棉、棉布、油料等。

2.2 零部件拆卸

零部件拆卸在机械加配中十分常见,该操作中不能排除对零部件的二次损坏。因此,在实际的操作中:(1)机械装配钳工需要以装配图纸作为主要依据,对相关的工具功能、工具使用方法、工具应用风险等进行分析,在清晰掌握工具正确应用参数的情况下,结合装配工作清单,开展相应的零部件拆卸工作。(2)装配工具使用中,应该根据拆装对象、拆装环境、拆装所在位置,合理的放置工具。预先根据拆装需求分析,列出拆装清单,标好顺序。在拆卸时,直接将拆除的零部件摆放至对应的编号区域。这样,可以针对各个零部件按部就班进行清洁、上油、对应处理。(3)应该根据编号的逆向顺序,将处理之后的零部件,装配到相应的位置。简单讲,新时期的零部件拆卸中,要注意流程的标准化、操作的精准性,从而保障拆装的有效性。

3 结语

总之,在现代机械装配中钳工作为执行主体,掌握了诸多操作技能。除了上述划线、锉削、锯削、钻孔、攻螺纹技能等基本技能之外,对于机械装配流程的分析、装配方案的研讨等,也越来越受到重视。尤其在装配设备的操作方面,应该做好检修质量,确保在实践中工具的正常使用。同时,机械装配时应该以装配图纸、装配工具、装配主体协同的方式,对各项部件、零件进行安装、拆卸等。通过以上初步分析,建议在新时期,尽可能利用数字化思维、数字化技术,利用可视化手段,提高机械装配钳工的操作精准度,使其在整个机械装配实践中始终处于主导地位,能够有效化解各类机械装配中遇到的问题。

参考文献:

[1]张军.关于机械制图和钳工技术之间的关系探索[J].内燃机与配件,2021,17(2):226-227.

[2]王伟.装配钳工的主要技能及设备操作研究分析[J].中國科技投资,2021,9(13):199-200.

[3]朱泽珲.金属模具材料的钳工精细化加工过程研究[J].世界有色金属,2021,16(8):175-176.