特种水下动力电源用防腐内衬设计

2021-11-23李渠于海剑阎中超

李渠 于海剑 阎中超

(1驻青岛地区第二军代室 2淄博火炬能源有限责任公司)

特种水下动力电源壳盖一体化技术是保障其实际使用安全可靠性的重要技术,其中壳内防腐内衬为其关键橡胶部件。该部件为中空大型超薄非标橡胶件,具有壁薄、容积大、尺寸精度要求高的结构特点。目前国内类似大型薄壁的非标橡胶件采用固体橡胶成型技术难度较大,因而多数采用橡胶胶乳材料成型技术和液体橡胶材料的成型技术,但其尺寸精度和耐酸腐蚀性能达不到特种水下动力电源的使用要求。针对这一情况,在确保防腐内衬各项性能满足使用要求的前提下,对特种水下电源用防腐内衬的配方和成型工艺进行了研究,确立了合理有效的防腐内衬制造工艺,试制出能够满足产品图样和理化性能要求防腐内衬产品,并在新型号的特种水下动力电源中得到应用。

1 试验设备及仪器

X(S)K-160型开炼机,上海橡胶机械厂;XLB平板硫化机,青岛第三橡胶机械厂;GT-M200A型拉伸试验机,台湾高铁科技股份有限公司;LX-A邵尔硬度计,上海六中量仪厂;LH-3型无转子硫化仪,山东德瑞克仪器有限公司;X(S)K-110型密炼机,大连橡胶华泰橡胶机械有限公司;XK-660开炼机,四川亚西橡塑机器有限公司;XY-36型三辊压延系统,无锡神通橡胶机械厂;内径3m电热蒸汽硫化罐,山东众泰达工业装备有限公司;耐电压试验机,淄博拓驰机电有限公司。

2 配方设计

2.1 外形结构

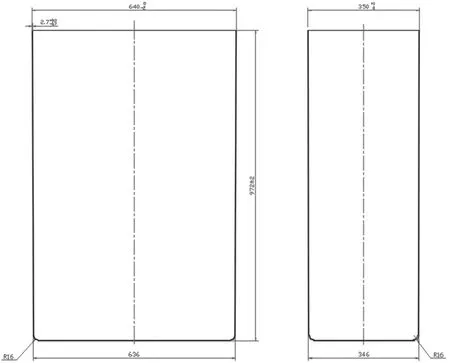

防腐内衬的为大型薄壁、中空橡胶制品,最大外形尺寸为:640mm×350mm×1100mm,厚度1.6mm~2.0mm。胶袋的结构和具体的尺寸要求见图1。

图1 防腐内衬的外形结构

2.2 配方设计

2.2.1 生胶选择

特种水下动力电源用防腐内衬长期在温度为35℃~70℃、浓度为40%的硫酸介质中工作,使用时间为6年,因此要求防腐内衬具有极佳的耐酸腐蚀性能和电绝缘性。由于氯丁橡胶具有良好的耐化学介质、耐热性能等诸多优良性能,在世界各国的防腐领域得到广泛应用[1]。根据混炼胶料要具备良好的可塑性和流变性能的工艺要求,生胶选用门尼粘度最低的CR2321牌号氯丁橡胶。

2.2.2 硫化体系的选择

氯丁橡胶与其它二烯类橡胶不同,其分子中氯原子使双键的活性降低,需采用金属氧化物硫化体系,其主硫化剂为氧化锌,因其活性大,易焦烧,故常与氧化镁配合使用。通常的促进剂一般不适用于氯丁橡胶,有的硫化速度过快,有的过慢,为延长胶料的焦烧时间,配方中采用DOTG+TMTM+S与ZnO、MgO并用硫化体系,经检测,该体系的焦烧时间(125℃)可达35min,具有高度的加工安全性。

2.2.3 防老剂的选择

防老剂选择耐臭氧龟裂、曲挠龟裂、热、氧、光性能均较为优异的4010NA,用量为2份[2]。

2.2.4 软化体系的选择

软化体系可明显改善胶料的流动性,缩短胶料在模具型腔流动的充模时间。氯丁胶常用石油系软化剂,由于成型工艺对胶料的塑性和流变性能要求较高,配方中采用变压器油、石蜡、古马隆树脂、硬脂酸并用体系。古马隆既能保持氯丁橡胶良好的硫化特性,保证加工生产要求,并且其用量为10份时,使氯丁橡胶得到明显较优综合力学性能[3]。并用体系除提高胶料的塑性外,其中石蜡在配方中与4010NA并用可进一步提高硫化胶的耐老化性能;古马隆树脂可提高胶料的粘性,降低胶料的结晶速度;硬脂酸能够促进炭黑的分散,适当降低胶料充模过程的硫化速度,提高工艺安全性。

2.2.5 补强和填充体系

氯丁橡胶属于结晶型聚合物,纯胶就具备较高的物理机械性能。炭黑增强后的氯丁橡胶硫化胶的屈服强度和模量均得到明显提高,且力学性能在炭黑用量为30份(质量)时达到最佳[4]。配方中添加适量的补强剂可进一步提高制品的拉伸强度、定伸应力、撕裂强度等物理性能,降低胶料成本,改进胶料的工艺加工性能。大多数填充剂会影响胶料的流动性、粘度、焦烧和硫化速度,根据各类填充剂与氯丁橡胶的配合特性,配方选择对胶料流动性影响不大且具有补强作用的半补强炭黑N762和无机填料陶土并用的补强填充体系。

2.2.6 防焦剂的选择

防焦剂选用对氯丁橡胶具有增塑和迟延硫化作用的二硫化二苯并噻唑(DM)。

2.3 配方确定

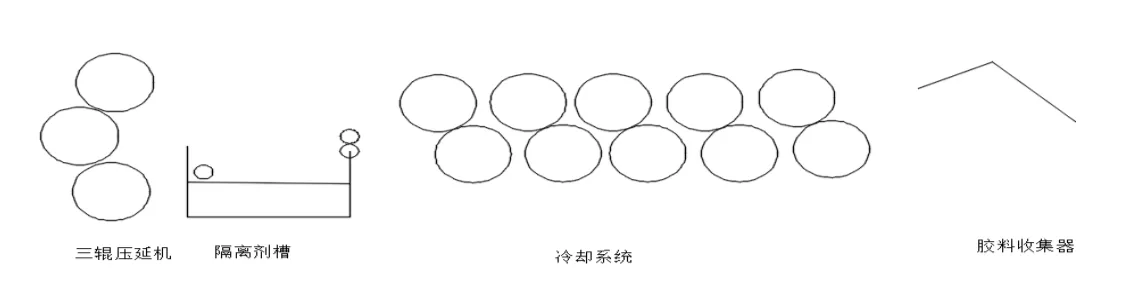

配方试验采用正交试验法进行。通过对上述材料的分析,初步确定了配方中常量因素、变量因素、水平因子;根据变量因素和水平因子由正交关系得到初步配方。通过对初步配方的性能检测确定了最优水平组合,所确定的配方见表1。

表1 防腐内衬配方

2.4 原材料牌号及厂家

氯丁橡胶,牌号CR2321,山西霍家长化合成橡胶有限公司;工业轻质氧化镁,青岛和升怡镁盐有限公司;氧化锌,牌号为间接法,海顺新材料有限公司产品;炭黑,牌号N762,天津亿博瑞化工有限公司;煅烧高岭土,牌号400目,兖矿北海高岭土有限公司;工业硫磺,淄博市淄川东岳化工工厂;促进剂DOTG,上海君浦化工有限公司;防老剂4010NA,中国石化南京化学工业有限公司;促进剂TMTM,天津市茂丰橡胶助剂有限公司等。

3 工艺流程

3.1 混炼胶制备工艺流程

氯丁塑炼胶→氧化镁、防老剂、石蜡、古马隆等配合剂→炭黑、陶土和油→氧化锌→促进剂→硫黄→薄通→下片(7mm)→晾置→预热→压延出片(约2mm)→晾置。

防腐内衬的关键工序是出片成型工序,该工序直接影响产品的尺寸精度、物理性能和生产效率[5]。压延出片工艺程序如下:使用XK-660开炼机将冷却后12h以上的混炼胶重新预热。预热后胶片厚度控制在4mm~6mm左右,将胶料输送至压延机系统。

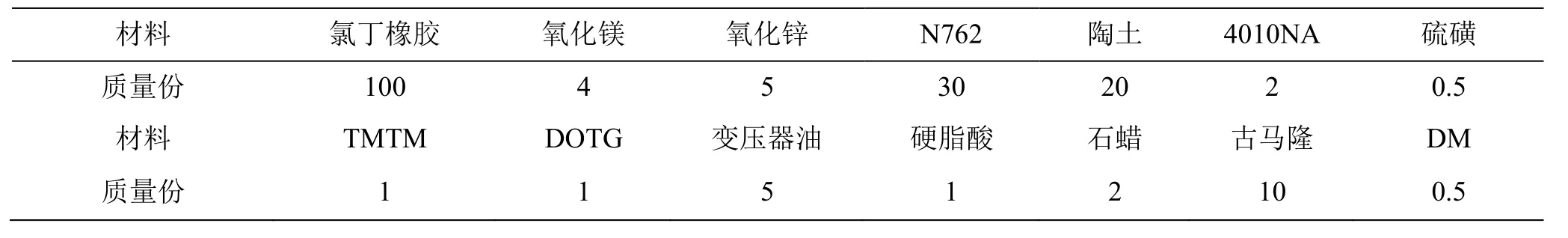

为避免压延后的胶片经过隔离剂槽、冷却系统被撕裂,将三辊压延机的中下辊筒转速与冷却系统转速调节相近,适当将提高胶片厚度提高至2.0mm~2.1mm。调整三辊压延机上中辊间距为2.0mm左右,将压延机挡板之间的间距调节为780mm左右,在辊筒后安装后裁刀,将多余得的胶片裁剪掉。压延流程的示意图见图2。

图2 压延生产线示意图

3.2 防腐内衬制备工艺流程

胶片裁剪→涂刷氯丁粘合剂、晾置→装模→合模→取出样品。

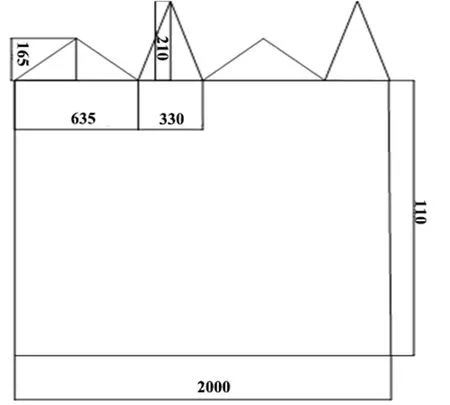

按照图3裁剪胶片,涂胶完毕后晾置。装模时将裁剪好的胶片围在模芯上,将四片底部胶片搭接在一起后,在底部胶片上放置一层厚度为2.0mm、长宽尺寸为640mm×350mm的胶片,压紧捣实。在模具贴合胶片时,排出胶片与模芯之间的空气。合模将模具放入硫化罐内,准备硫化。硫化成型方式采用慢速分段硫化工艺方式进行,使用组合模具在(80~100℃)分段合模加压定型、升温至(160~170℃),硫化时间为40min。

图3 胶片裁剪方式

4 性能检测

4.1 混炼胶物理性能检验

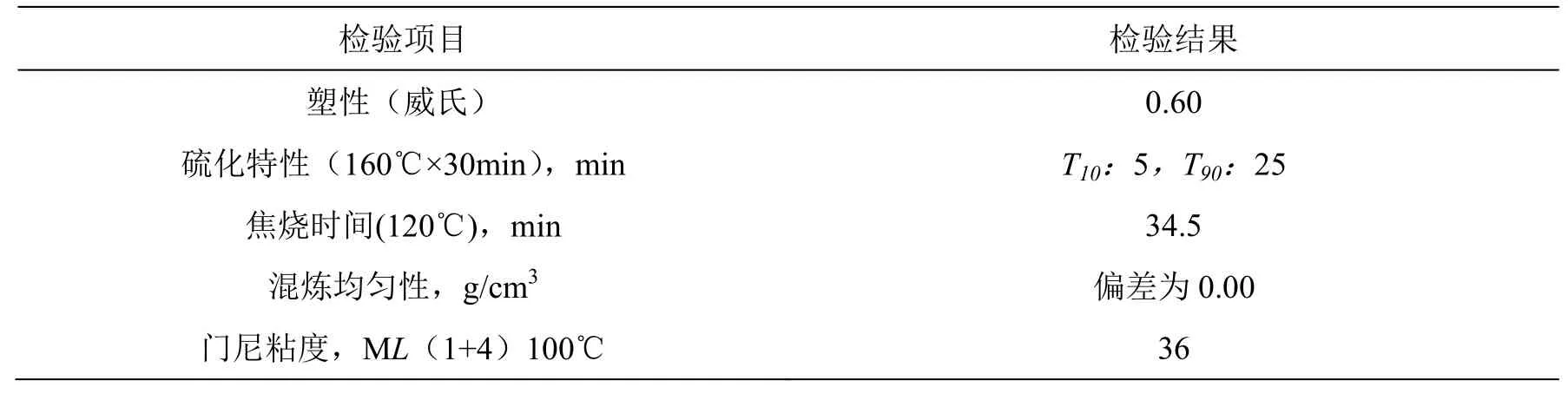

对混炼胶的塑性、硫化特性、混炼均匀性、焦烧时间、门尼粘度等项目进行检验,检验结果见表2。

表2 氯丁混炼胶性能检验结果

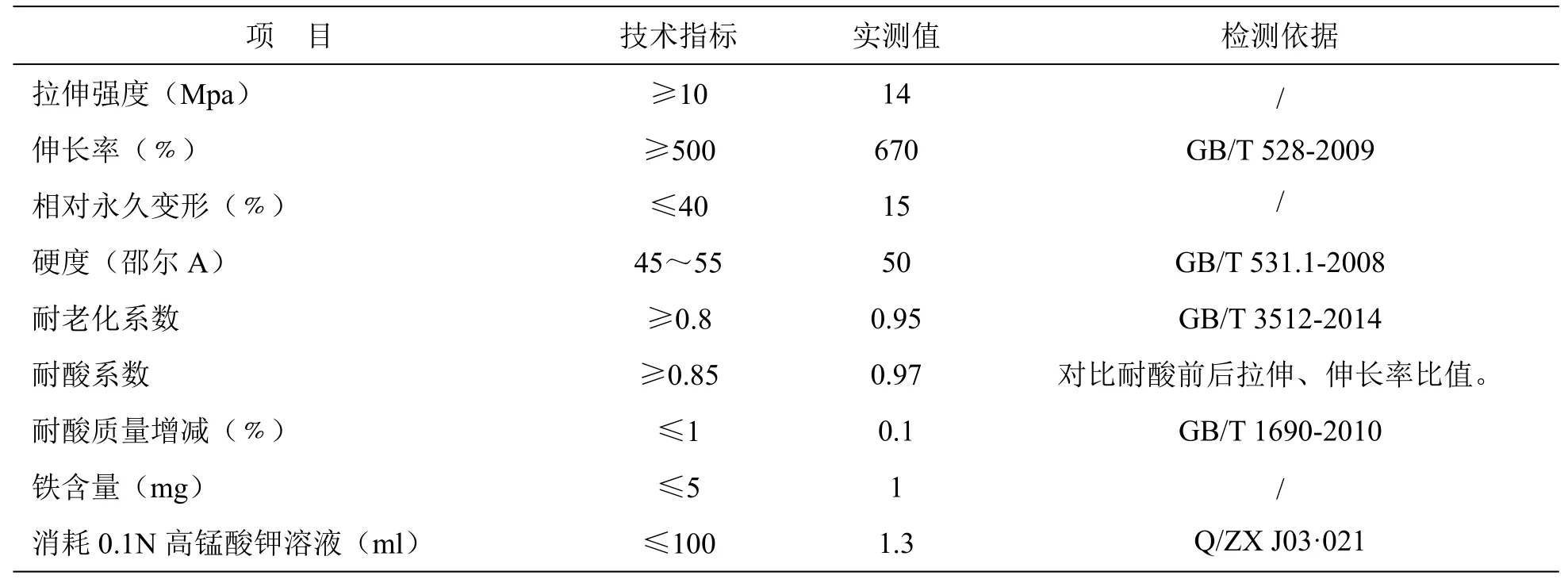

4.2 物理性能检验

对混炼胶的拉伸强度、伸长率、相对永久变形、硬度(邵尔A)、耐老化系数、耐酸系数、耐酸质量增减,铁含量、消耗高锰酸钾溶液等项目进行检验,检验结果见表3。

表3 氯丁混炼胶物理性能检验结果

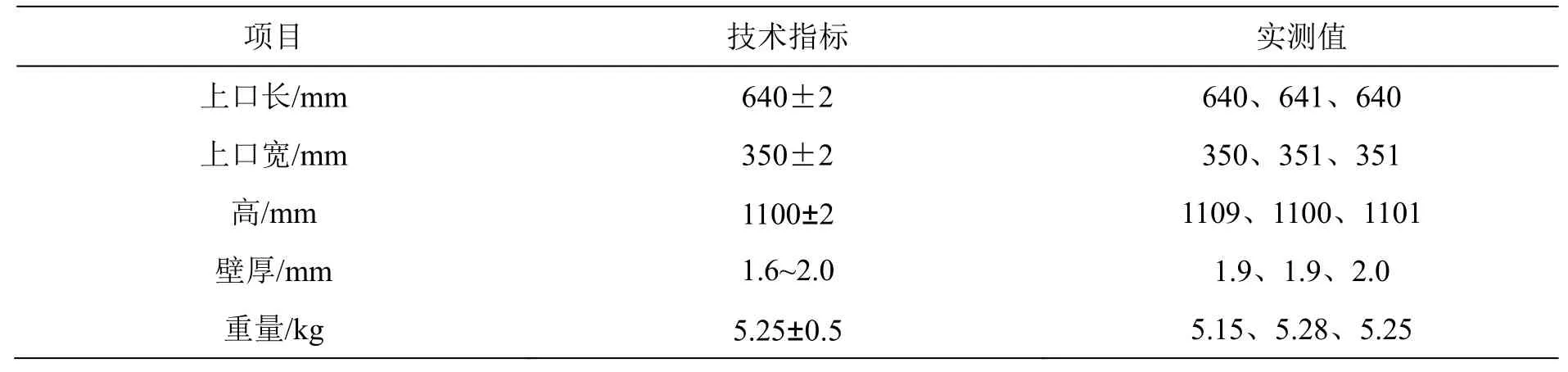

4.3 外形尺寸、重量

成型后的防腐内衬的外形尺寸、重量检验结果见表4。

表4 成型后的防腐内衬外形尺寸、重量检验结果

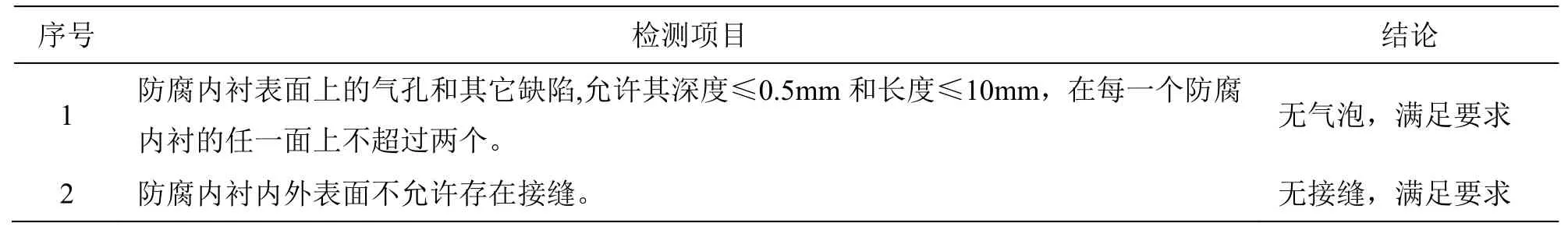

4.4 外观质量检验

防腐内衬试制样品的外观质量检验结果见表5。

表5 防腐内衬外观质量检验结果

4.5 耐电压强度检测验

试验方法:将防腐内衬放入水池中,注水入防腐内衬,使防腐内衬内水位低于上边缘(100±20)mm,水池内水位高度与防腐内衬内水位一致。开启风机将防腐内衬上口部位附着的水珠吹干后,将连接变压器高压输出端的导线浸在待试验的防腐内衬水中,接地良好的导线浸到容器的水中。开启变压器,用1kV/s~2kV/s的速度调节二次电压至5kV,开始计时。持续15s后防腐内衬无被击穿现象。

5 结论

通过氯丁橡胶配方设计和防腐内衬的成型工艺试验,确立了防腐内衬的配方和成型工艺;试验结果表明,防腐内衬的外形尺寸、外观质量和理化性能均达到了技术指标的要求。