低温下坑槽修补界面黏结液的选择及黏结性能对比分析

2021-11-23成高立张伟卢川张争奇

成高立,张伟,卢川,张争奇

(1.陕西高速机械化工程有限公司,陕西 西安 710038;2.长安大学 特殊地区公路工程教育部重点实验室)

1 引言

冷补料与旧路界面黏结性能不良将会直接影响到坑槽修补的耐久性,导致坑槽二次病害的发生。日常坑槽修补过程中,一般使用乳化沥青作为新旧路面界面黏结液,而在低温气候条件下,由于乳化沥青破乳困难、黏结性能不足,修补界面甚至不使用界面黏结液,仅依靠冷补料的黏聚性来保证新旧路面的黏结,无法提供足够的黏结力来抵抗车辆荷载的揉搓剪切以及积水的剥蚀作用,这无疑是坑槽修补失效的重要原因。基于此,该文选取5种物化性质不同的界面黏结液进行低温工作性能研究,分析界面黏结材料在不同试验温度下的黏度变化规律和固化时间的差异性,通过对不同的掺量、温度和湿度试验条件下进行层间剪切试验和拉拔试验,确定黏结性能最好的界面黏结液类型和用量。

2 原材料

选择5种材料进行新旧路面黏结试验研究,分别是:乳化沥青、水性环氧乳化沥青、轻质沥青、基于氰基丙烯酸乙酯类的水性界面黏结液A和油性界面黏结液B。

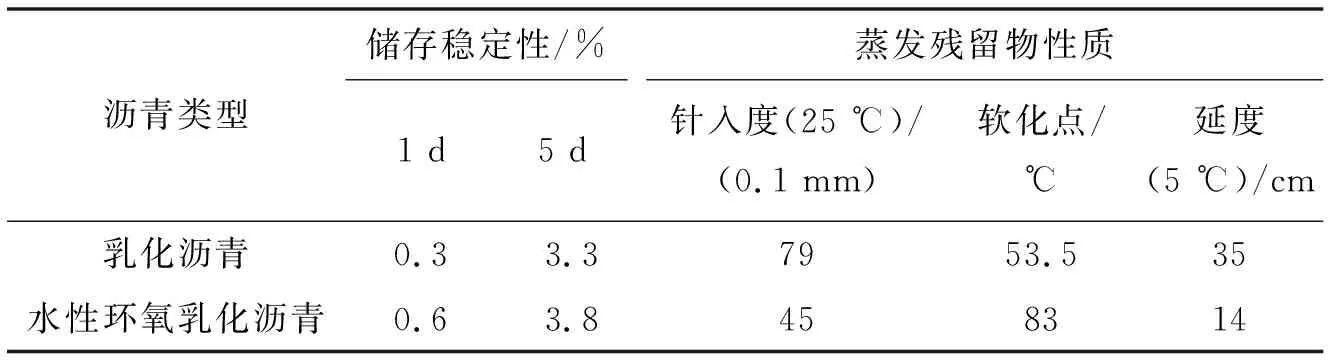

2.1 乳化沥青和水性环氧乳化沥青

为增强乳化沥青残留物的温度稳定性和黏附性能,该文选取BH-653+BH532水性环氧固化体系对乳化沥青进行改性,水性环氧树脂乳液的最佳掺量为4%,水性环氧树脂与固化剂的比例为1∶1。乳化沥青和水性环氧乳化沥青技术指标试验结果见表1。

表1 乳化沥青和水性环氧乳化沥青技术指标试验结果

2.2 轻质沥青

轻质沥青是经过稀释剂降黏的一种能在常温或低温条件下处于流淌状态,具有较低黏度的液态物质,其主要成分及掺配比为:SK90#基质沥青∶柴油稀释剂∶增黏剂∶抗剥落剂=100∶50∶4∶0.6。

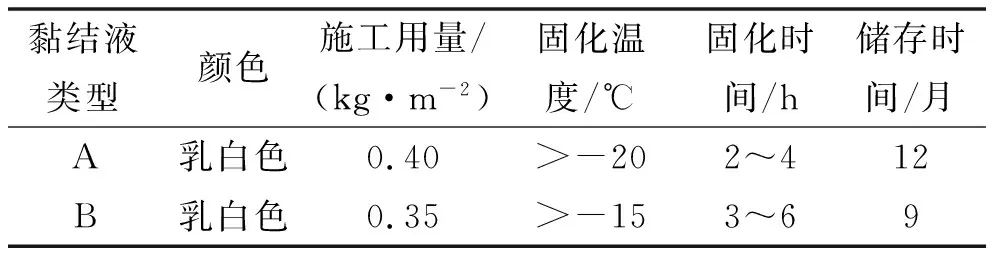

2.3 界面黏结液A和B

基于氰基丙烯酸乙酯类的水性界面黏结液A和油性界面黏结液B是以α-氰基丙烯酸乙酯为主,加入增黏剂、稳定剂、增韧剂、阻聚剂等,通过先进生产工艺合成的单组分瞬间固化黏结,能黏结绝大多数材质的物质。根据溶剂化学性质的不同,将水溶性黏结液定义为黏结液A,油性黏结液定义为黏结液B。界面黏结液A和B能够在低温潮湿等特殊条件下快速形成强度,保持较好的黏结性能和防水性能,两种界面黏结液相关技术指标汇总见表2。

表2 界面黏结液主要技术指标

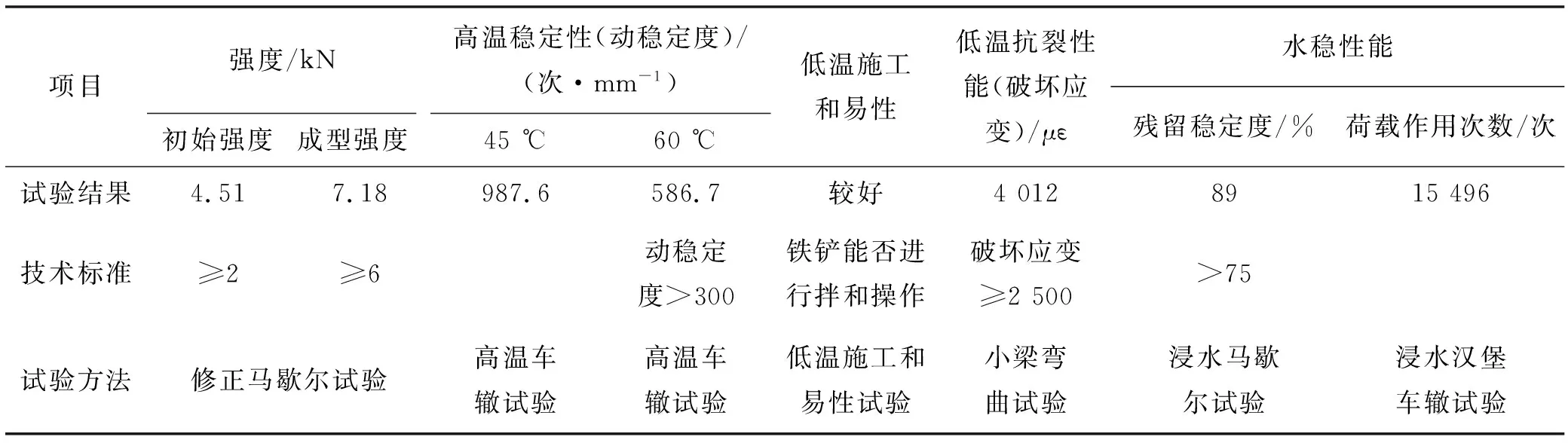

2.4 冷补沥青混合料

该文所用冷补沥青混合料为适应低温季节、低温地区坑槽修补而研制的一种低温型冷补料,此种冷补料能克服普通常温型冷补料低温季节施工和易性不佳,早期强度形成较慢的问题,同时对其低温抗裂性能也能起到一定提升作用,其相关性能指标见表3。

表3 冷补沥青混合料性能指标

3 界面黏结液工作性能分析

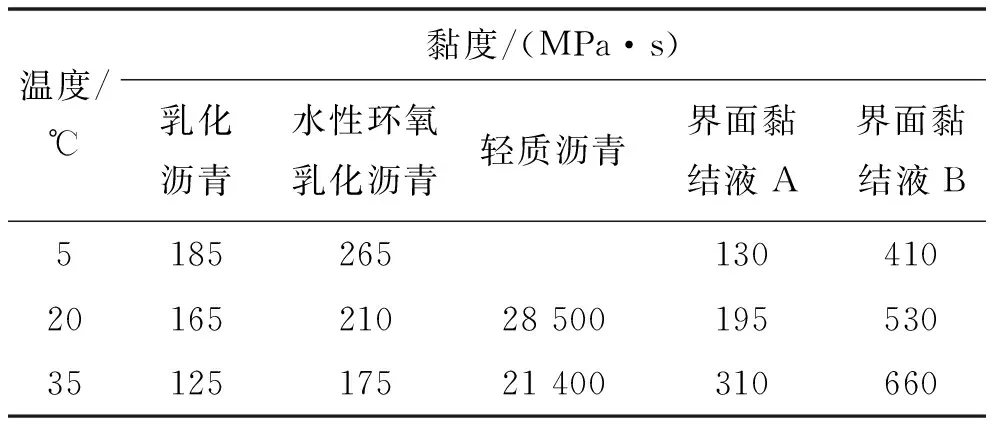

3.1 黏度试验

界面黏结液在低温条件下需要具有适宜的黏度,以保证其在涂刷过程中的便利可操作性。选取的5种界面黏结液在不同的试验温度下进行工作性能试验分析,试验采用Brookfield 黏度计,对5种界面黏结液在不同温度下的黏度进行了试验和研究。试验选取5、20、35 ℃3个试验温度,试验结果见表4。

表4 不同界面黏结液黏度试验结果

由表4可知:

(1)5种界面黏结液黏度在相同温度条件下有很大的差异,且同一种材料在不同的温度下其黏度也有差异。

(2)乳化沥青、水性乳化沥青和轻质沥青的黏度随着温度升高而逐渐降低,说明其低温条件下具有较好的黏结力和路用性能。

(3)界面黏结液A和界面黏结液B的黏度则随着温度的升高有所提升,这是因为两者在温度升高过程中,材料内部的固化物分子存在少量固化作用,提高了界面黏结液的黏度。

(4)轻质沥青在5 ℃时黏度较大,其20、35 ℃的黏度达到其他黏结液黏度的40~200倍,轻质沥青用于坑槽修补时的界面黏结液需要加热处理。其他4种黏结液的强度均满足坑槽修补要求。

3.2 固化时间分析

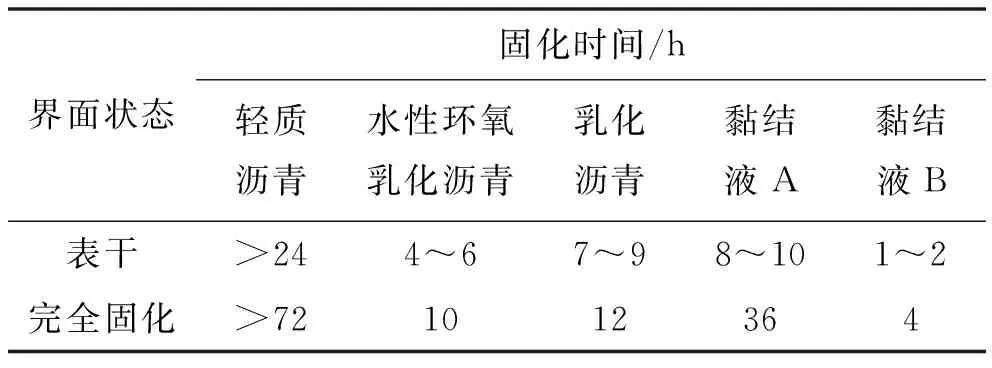

界面黏结液的物理化学反应速率与温度有关,当温度升高时,活化分子数增多,有效碰撞增加,反应速率加快,相应界面黏结液的固化时间也会加快。在低温条件下,界面黏结液的固化时间相比于常温条件会变长。该文对等量的5种界面黏结材料分别涂刷在干净的玻璃板上,然后放置于5 ℃低温环境下,观察其达到表干程度和完全固化需要的时间,结果见表5。

表5 黏结液固化时间

由表5可知:

(1)固化时间最短的为黏结液B,其表干时间为1~2 h,完全固化时间为4 h左右,其次为水性环氧乳化沥青,表干时间为4~6 h,固化速度最慢的为轻质沥青,其完全固化时间大于72 h。

(2)黏结液B和黏结A是一种化学胶体物质,其油性界面黏结液B相比较水性黏结液A固含量较大,且在低温条件下黏度适中,表干时间和完全固化时间较短。而水性环氧树脂乳化沥青和乳化沥青同属于水油混合体系,其乳化沥青的破乳速度受环境温度影响显著,随着温度的提高,其破乳固化速度能明显提高。而轻质沥青中含有柴油稀释剂,当温度较低时,柴油稀释剂成分挥发速度较慢,故其黏结强度在低温条件下形成较慢。

(3)油性界面黏结液B在选择的5种黏结液中固化成型速度较快,满足冷补料修补坑槽所用界面黏结液固化速度的要求。

4 界面黏结性能分析

4.1 试验方案设计

新旧界面的黏结性能与界面黏结材料、界面湿度条件(干燥或者湿润)、应用温度条件影响有关。通过对5种界面黏结材料不同试验条件下的层间拉拔试验和层间剪切试验,以评价不同界面材料在不同界面条件和温度下的抗剪和抗拉力学性能。该文选取SBS改性沥青混合料作为铺筑复合车辙板下面板路用材料。试验选取工程中常用的AC-13型级配,矿料选用石灰岩,油石比定为4.8%。

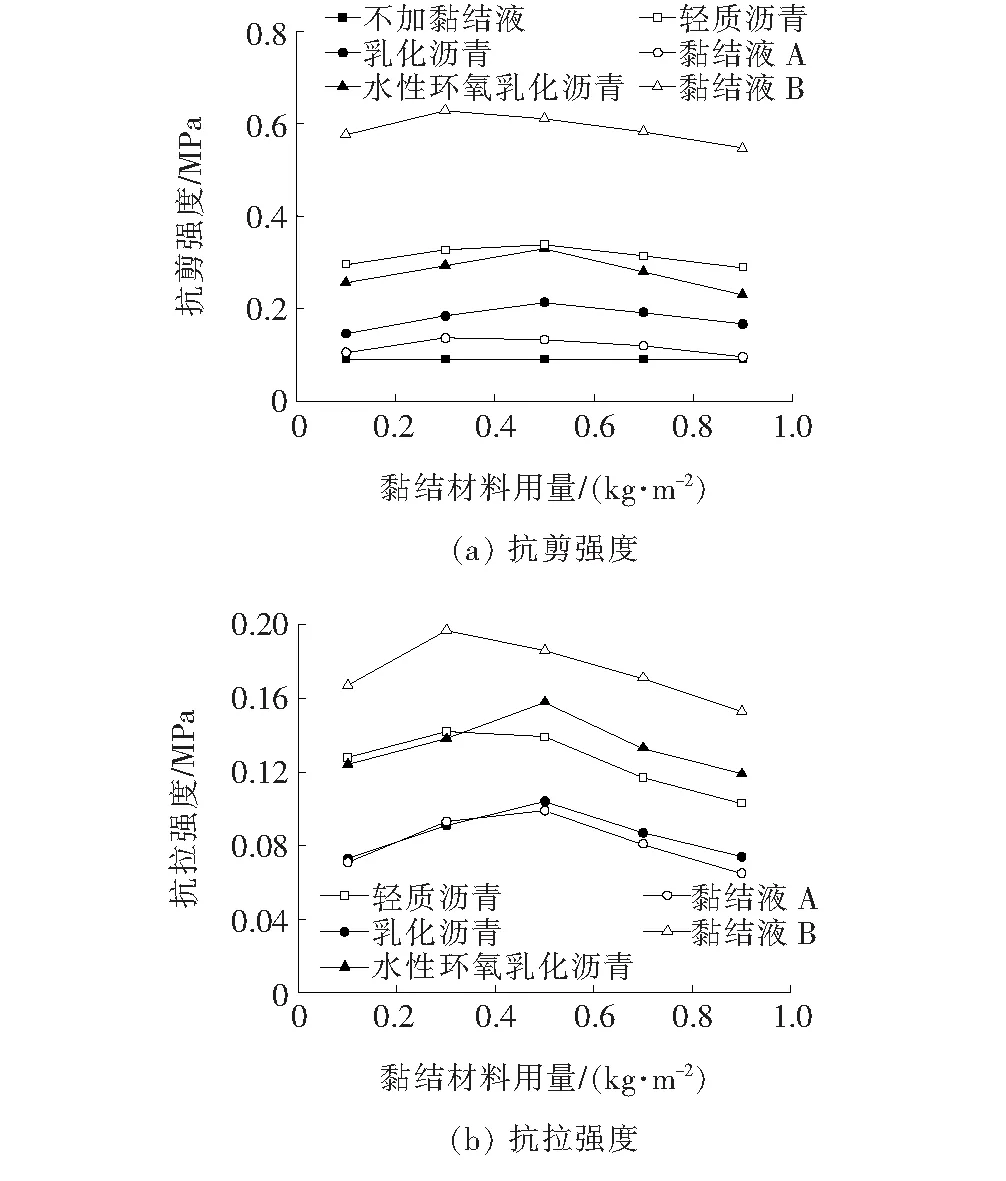

4.2 黏结液用量对界面黏结性能影响分析

黏结液用量的多少直接决定着新旧路面结合部位黏结性能的好坏,黏结液剂量过少无法保证新旧路面接触充分,黏结效果不佳;而黏结液用量过多则会相应延长其固化时间,无法在短时内形成足够的强度,该文选取界面黏结材料用量分别为0.1、0.3、0.5、0.7和0.9 kg/m2,界面湿度条件定为干燥状态,养生固化条件为5 ℃下养生3 d,待界面黏结液完全固化后进行拉拔试验和层间剪切试验,试验结果见图1。

图1 不同界面黏结液用量下界面黏结性能

由图1可知:

(1)5种界面黏结材料的抗拉和抗剪强度均随着材料用量的增加而呈现先增大后减小的变化趋势。当黏结液用量过少时,黏结液无法充分渗透到试件一定深度范围内,进而无法提供有效的抗剪强度和抗拉强度;相反,当黏结液用量过多时,黏结液无法全部固化,未固化的黏结液易形成薄弱层,无法提供所需的黏结强度。推荐黏结液B的最佳用量为0.3~0.4 kg/m2,水性环氧乳化沥青和乳化沥青的最佳用量为0.4~0.5 kg/m2,轻质沥青最佳用量为0.3~0.4 kg/m2,黏结液A的最佳用量为0.4~0.5 kg/m2。

(2)5种界面黏结液中,氰基丙烯酸乙酯类油性黏结液B的抗剪强度和抗拉强度最大,其次为水性环氧乳化沥青,最差的为水性黏结液A,黏结性能综合排序为:黏结液B>水性环氧乳化沥青>轻质沥青>乳化沥青>黏结液A>不加黏结液。

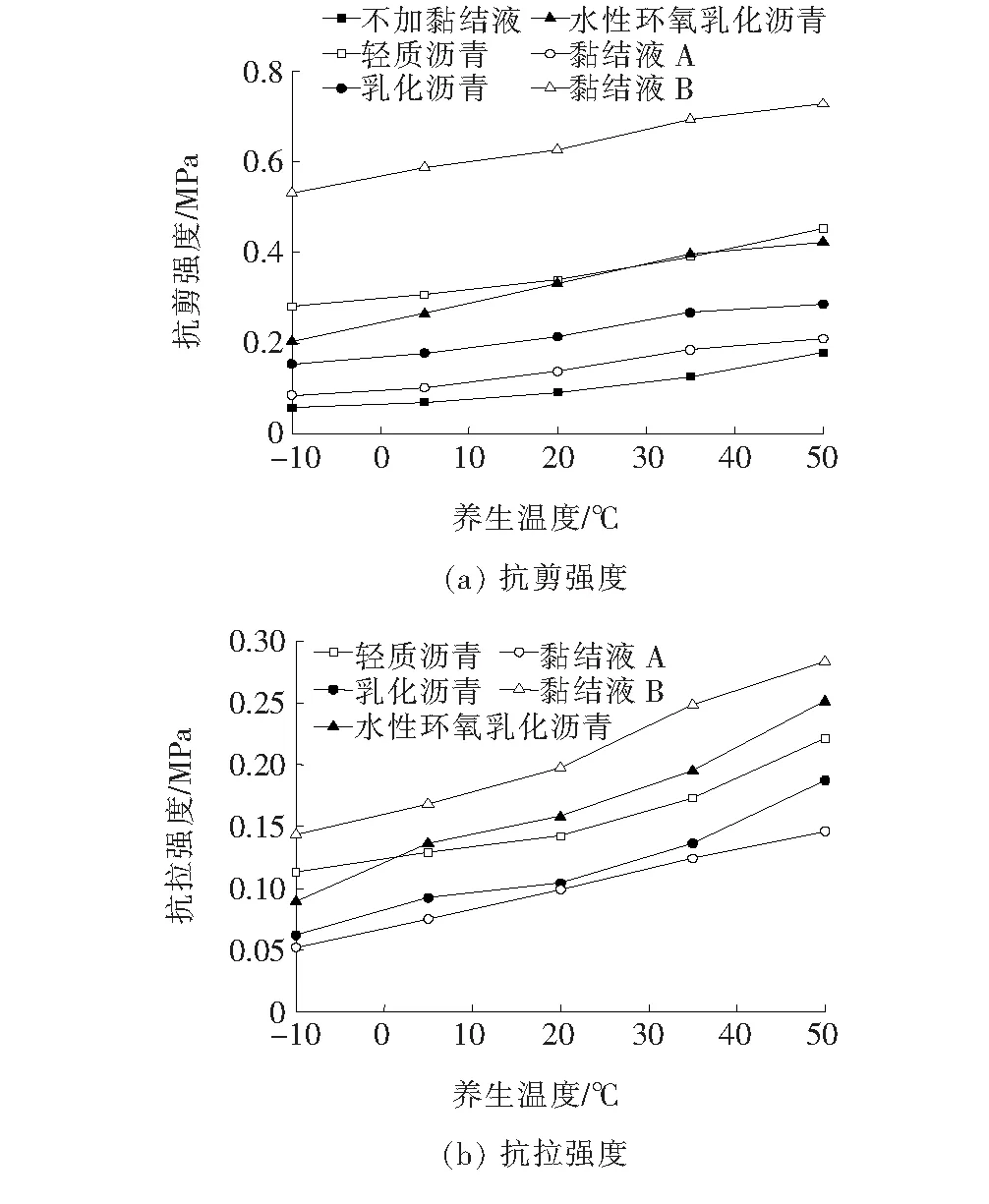

4.3 养生温度对界面黏结性能影响分析

该文冷补料设定-10、5、20、35及50 ℃共5个养生试验温度,对5种界面黏结液在不同的试验温度下分别进行抗拉强度试验和抗剪强度试验,界面湿度条件为干燥状态,养生时间为3 d,黏结液用量为上节确定的最佳用量,养生温度与界面黏结强度的关系如图2所示。

图2 不同养生温度条件下界面黏结性能

由图2可知:

(1)5种界面黏结液的抗剪强度和抗拉强度均随着温度的提高而增加,从-10 ℃到50 ℃,轻质沥青、乳化沥青、水性环氧乳化沥青、黏结液A、黏结液B抗剪强度增幅分别为:61.2%、85.7%、106.9%、147.1%、36.9%,抗拉强度的增幅分别为95.6%、201.6%、182.0%、180.8%、98.0%。

(2)在低温(5 ℃)养生条件下,黏结液B的抗剪强度和抗拉强度均远大于其他4种黏结液,在5 ℃温度条件下,黏结液B的抗拉强度和抗剪强度分别是水性环氧树脂乳化沥青的1.2倍和2.2倍,且其黏结性能随着温度升高也在不断升高。

(3)由乳化沥青和水性环氧乳化沥青抗拉强度和抗剪强度变化趋势可知,两种乳化沥青在常温或高温条件下能更快破乳形成足够的黏结强度,而在低温气候条件下黏结效果不佳。

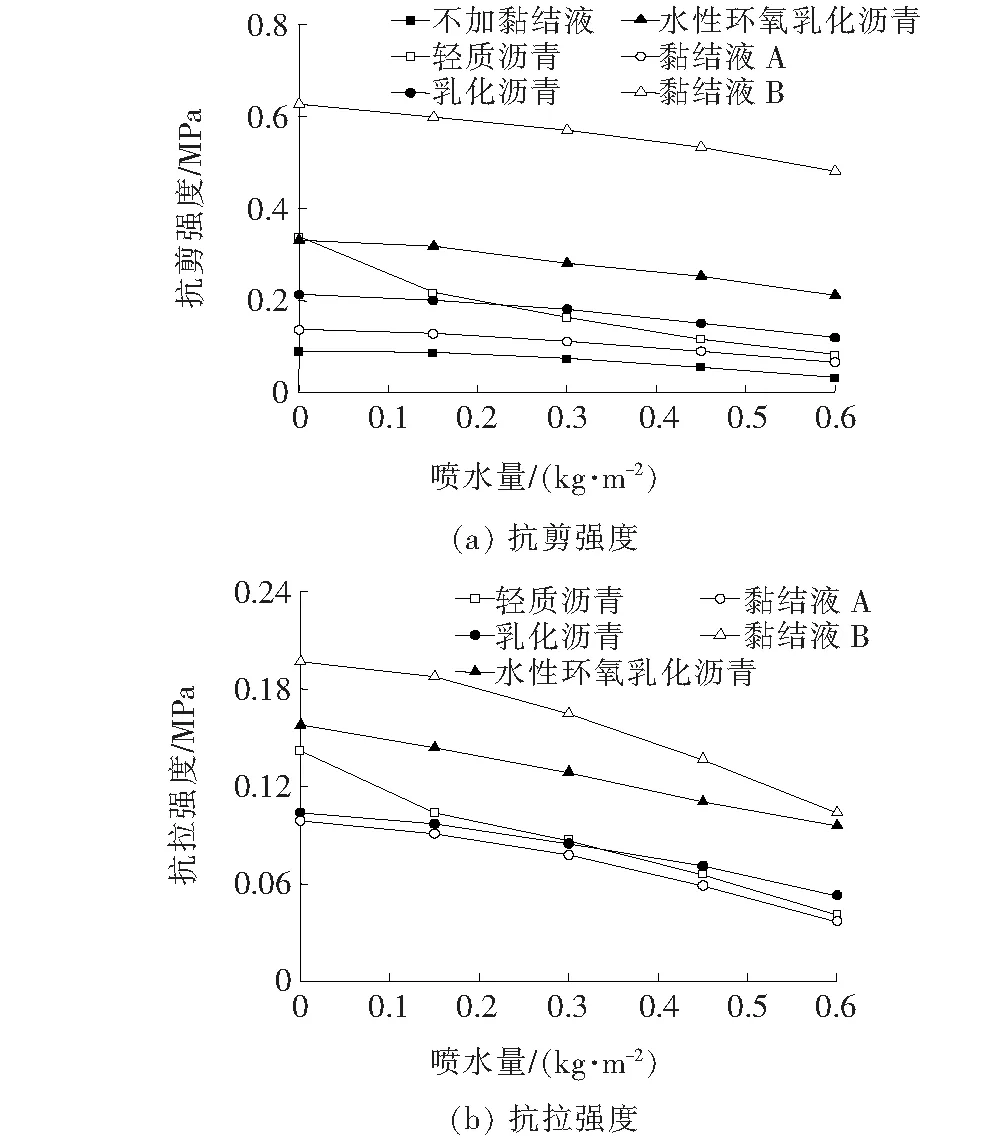

4.4 界面湿度对界面黏结性能影响因素分析

为分析界面湿度条件对新旧界面黏结性能的影响,在制作复合车辙板过程中,对AC-13下面板选择进行湿处理和干燥处理两个试验条件,AC-13下面板湿处理喷水量为0、0.15、0.3、0.45、0.6 kg/m2共5个试验方案,湿处理后分别涂刷5种界面黏结剂,待黏结材料在相应的试验条件下固化完成后进行拉拔试验和层间剪切试验、以分析界面湿度条件对界面黏结性能的影响。养生固化条件为5 ℃养生3 d,黏结液用量为确定的最佳用量,养生温度与黏结液黏结性能的关系如图3所示。

图3 不同界面湿度条件下界面黏结性能

由图3可知:

(1)界面水分的存在对黏结液的抗剪强度和抗拉强度有显著影响。轻质沥青喷水量从0 kg/m2增至0.6 kg/m2,其抗剪强度和抗拉强度降幅分别为75.5%和71.2%;其次黏结液A,降幅分别为62.2%和51.1%;降幅最低为黏结液B,分别为47.2%和23.1%。而乳化沥青和水性环氧乳化沥青的抗剪强度和抗拉强度的降低在50%左右。

(2)对于乳化沥青、水性环氧、界面黏结液A和界面黏结液B这4种黏结材料,其黏结性能的降低速率呈现逐渐增大的过程,而对于轻质沥青,其降低速率逐渐降低,这主要是因为乳化沥青,水性环氧乳化沥青,界面黏结液A同属于水性体系,喷洒适量水只会将其稀释,随着水分的蒸发,其黏结性能损害不多;相反喷水量过大时,水分蒸发慢,易损害界面的黏结性能。而对于轻质沥青,在5 ℃下沥青层和水分直接分离,新旧路面结合部位形成了隔断层,进而直接损害轻质沥青的黏结性能。

(3)水分对新旧路面结合处的黏结性能影响较为显著,在实际施工过程中,要将坑槽四周清理干净,使结合部位干燥,才能保证黏结材料发挥其最优异的黏结效果。

4.5 考虑温度、湿度综合作用下的黏结性能

在研究温度、湿度单一变量对黏结性能影响的基础上,研究湿度、温度综合作用下的黏结性能。在设定的试验条件下分别进行拉拔试验和层间剪切试验,以评价复杂气候环境条件下5种界面黏结液的黏结性能。试验养生温度设定为5、20 ℃;养生湿度设定为干燥和潮湿(洒水量为0.3 kg/m2),养生时间为设定试验条件下养生3 d。试验结果见图4。

图4 不同养生条件下界面黏结性能

由图4可知:

(1)5种界面黏结材料在界面潮湿及5 ℃养生条件下所表现出来的黏结特性在4种试验条件下最差。

(2)当养生条件限定为干燥时,在常温条件下(20 ℃),轻质沥青、乳化沥青、水性环氧乳化沥青、黏结液A及黏结液B的抗剪强度分别较低温条件下(5 ℃)增长了10.4%、20.2%、24.9%、35.6%和6.8%,而抗拉强度则分别增长了10.1%、13.1%、16.2%、32%、17.3%。

(3)当养生条件限定在低温条件下时,干燥界面下的轻质沥青、乳化沥青、水性环氧乳化沥青、黏结液A及黏结液B的抗拉强度分别较潮湿界面下的增长了95.4%、58.6%、28.3%、47.1%和22.6%,抗剪强度则分别增长了136.2%、14.8%、24.4%、17.4%和12.4%。

(4)在最不利环境下,界面黏结液B的抗剪强度和抗拉强度都远大于其他4种界面黏结液,因此在选择界面黏结液作为坑槽修补时新旧界面的黏结材料时,黏结液B在低温复杂环境下仍具有较好的黏结性能。

5 结论

(1)5种界面黏结液中,轻质沥青的低温黏度最大,其他4种界面黏结液黏度均满足低温施工要求;完全固化时间:轻质沥青>黏结液A>乳化沥青>水性环氧乳化沥青>黏结液B。

(2)不同黏结液掺量下界面抗拉强度试验、抗剪强度试验结果表明:氰基丙烯酸乙酯类油性黏结液B的最佳用量为0.3~0.4 kg/m2,水性环氧乳化沥青和乳化沥青的最佳用量为0.4~0.5 kg/m2,轻质沥青最佳用量为0.3~0.4 kg/m2,氰基丙烯酸乙酯类水性黏结液A的最佳用量为0.4~0.5 kg/m2。在最佳黏结液用量下黏结性能排序为:黏结液B>水性环氧乳化沥青>轻质沥青>乳化沥青>黏结液A。

(3)不同温度、湿度试验条件下的界面抗拉强度试验、抗剪强度试验结果表明:界面黏结液B的抗剪强度和抗拉强度都远大于其他4种界面黏结液。因此选择氰基丙烯酸乙酯类油性界面黏结液B作为坑槽修补时新旧界面的黏结材料。