掺RAP的Terminal Blending橡胶沥青混合料性能研究

2021-11-23陆振盛刘洪辉编译

陆振盛,刘洪辉 编译

(1.柳州铁道职业技术学院,广西 柳州 545616;2.西安公路研究院)

目前,橡胶沥青因其良好的路用性能而被广泛应用于沥青混合料中。废旧轮胎胶粉的制备主要包括常温法和冷冻法两种工艺,冷冻法生产的胶粉表面较规则,而常温法生产的胶粉表面粗糙。大量研究结果表明:因常温法生产的胶粉表面粗糙且具有较大的比表面积,与沥青的接触面积较大,可与沥青充分反应,使橡胶沥青的各项性能也较优。

常用的橡胶沥青混合料制备包括干法和湿法,干法工艺是将胶粉替代部分细料,从而制备橡胶沥青混合料;湿法工艺是将胶粉与沥青预先混合搅拌,形成性能良好的改性沥青,再通过沥青混合料配比设计,制备橡胶沥青混合料。因干法橡胶沥青混合料性能较差,目前常用的橡胶沥青主要以湿法工艺制备。传统的湿法橡胶沥青制备流程主要是直接将胶粉加入沥青中搅拌一定时间,但该方法制得橡胶沥青存在储存稳定性较差、容易发生离析等缺陷。因此,近年来,研究人员逐渐采用Terminal Blending方法,即通过高速剪切的方式,使胶粉完全溶于沥青中,以改善其相容性。

高速公路从建设期转向维修养护期, 不可避免地会产生大量的废旧沥青混合料(简称RAP),对RAP进行合理的回收利用不仅可以促进绿色交通的发展,减轻环境的负担,还可以使沥青路面的服务水平和使用状况得到提升。

目前,为响应国家绿色公路的号召,如何进行环境友好型的公路工程建设已成为当前研究的主流方向,该文针对Terminal Blending橡胶沥青混合料的性能进行研究,此外,为提高废旧沥青混合料(RAP)的循环利用,研究过程中向橡胶沥青中加入20%RAP,从而研究掺RAP的橡胶沥青混合料各项性能。

1 原材料及试验方法

1.1 原材料

(1)胶粉。目前常用的胶粉生产工艺主要包括常温生产法(AM)和冷冻生产法(CR),其中常温生产工艺的胶粉(AM)是指在常温条件下通过撕裂和粉碎作用,形成形状不规则、表面粗糙的胶粉颗粒,它可以与沥青充分接触反应。而冷冻法生产的胶粉(CR)颗粒表面光滑,其表面积较常温法生产胶粉低,与沥青间的接触面积较小。分别采用常温和冷冻工艺制备两种不同类型的橡胶粉,从而研究不同生产工艺对橡胶沥青性能的影响。

(2)改性沥青。采用PG 64-22基质沥青和SBS改性剂,分别制备PG70-22M和PG 76-22M等级的改性沥青,从而与橡胶沥青进行对比试验。橡胶沥青的主要制备流程如下:

首先将基质沥青加热至190 ℃,分别加入10%的AM和CR两种胶粉制备橡胶沥青,然后采用高速剪切仪进行剪切,剪切时间为50 min,速率为3 600 r/min;为研究剪切速率对橡胶沥青性能的影响,采用800 r/min的剪切速率制备另外一组AM橡胶沥青;此外,为研究橡胶沥青悬浮剂(ASA)对橡胶沥青储存稳定性和改性沥青性能的影响,在CR橡胶沥青制备过程中,设置了掺ASA+CR橡胶沥青进行对比试验。

1.2 沥青混合料配合比设计

针对不同改性沥青进行混合料配合比设计,其中集料的最大公称粒径为9.5 mm,通过矿料级配设计,最终确定了矿料的配比为:粗集料(47%)、天然砂(16%)、机制砂(17%)以及RAP(20%)。沥青混合料的设计空隙率为3.5%,通过马歇尔配合比试验,最终确定不同改性沥青的最佳油石比分别为70-22M(6.1%)、70-26M(6.2%)、GTR AM(5.8%)、GTR CR(5.7%)和GTR CR + ASA(5.7%)。分别对不同沥青混合料的主要性能进行测试,包括沥青混合料疲劳性能、水稳定性、低温开裂以及高温抗车辙性能,以评价不同改性沥青对橡胶沥青混合料性能的影响。

在低温性能测试时,采用沥青混合料低温开裂试验(ACCD)。在具体测试时,将150 mm高圆柱形混合料试件中间钻孔,孔径为60 mm,并在混合料试件外侧预制一道裂缝,裂缝的深度为22.4 mm。然后将ACCD测试环及试件放置在65 ℃的烘箱内保温60 min,安装ACCD测试环于试件孔内,再将试样放置在环境箱中,试验温度逐渐降低,随着温度的降低,沥青混合料试样收缩并挤压ACCD环,测试环内置的传感器测量并记录下温度和应力,直到试件开裂时,测试环上受到的应力突然松弛,从而得到实际开裂的温度。

ACCD试验主要针对短期和长期老化后的沥青混合料试件,短期老化是将松散沥青混合料置于烘箱中并在压实温度条件下保温4 h,然后成型试件;长期老化是将压实成型后的短期沥青混合料试件在85 ℃的烘箱中放置5 d,然后从烘箱中取出并冷却后测试。

2 测试结果及分析

2.1 改性沥青高低温等级分析

图1、2分别为改性沥青的PG高、低温分级。

从图1可以看出:所有橡胶沥青的高温等级都超过了76 ℃;剪切速率对橡胶沥青性能产生一定影响,具体表现为采用800 r/min制备的橡胶沥青高温等级明显低于3 600 r/min制备的橡胶沥青。而冷冻法生产工艺的胶粉较常温法生产的胶粉具有较高的PG高温等级;此外,悬浮剂的加入同样改善了橡胶沥青的高温分级。从图2可以看出:除800 r/min制备的橡胶沥青外,其他橡胶沥青的PG低温等级都低于-22 ℃,表明剪切速率对橡胶沥青性能影响较大,在后面的研究中未考虑采用800 r/min制备的橡胶沥青。

图1 改性沥青高温等级

图2 改性沥青低温等级

2.2 间接拉伸强度测试结果

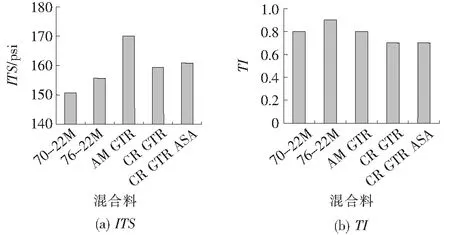

采用间接拉伸试验来评价沥青混合料的疲劳开裂性能,图3为橡胶沥青混合料间接拉伸强度ITS和硬度指数(TI)测试结果,ITS值越高,表明沥青混合料的强度越高,抵抗车辆荷载破坏的能力就越强;而硬度指数TI表示沥青混合料在拉伸应变作用下吸收能量的大小,TI值越小,表明沥青混合料在荷载作用过程中可吸收的能量越小,即沥青混合料就越脆,在受到外力作用时,容易发生开裂。

图3 沥青混合料ITS和TI测试结果(1 psi=6.895 kPa)

从图3中可以明显看出:橡胶沥青的ITS值普遍高于聚合物改性沥青的ITS值。相反地,橡胶沥青的TI值却明显低于聚合物改性沥青。表明橡胶沥青较聚合物改性沥青具有较高的强度,但其韧性较低,在荷载作用下容易发生脆性开裂,且AM胶粉制备的橡胶沥青混合料性能略优于CR法制备的橡胶沥青。

2.3 冻融劈裂试验结果分析

为研究橡胶沥青混合料的水稳定性,采用冻融劈裂试验分别测试在干燥(Dry)和饱水(Wet)条件下沥青混合料的间接拉伸强度(ITS),并以两者的比值(Wet/Dry)作为评价沥青混合料水稳定性的指标(TSR),TSR值越大,表明沥青混合料抵抗水损害的能力就越强。

图4为不同浸水条件下橡胶沥青混合料的ITS测试结果。

图4 不同浸水条件下沥青混合料ITS测试值

从图4可以看出:经浸水作用后(Wet),沥青混合料的ITS值显著降低,但所有沥青混合料都表现出相似的下降趋势,但其降低程度略有不同。常温生产法(AM)的胶粉改性沥青具有明显较高的水稳定性,其抗水损害的能力明显优于其他改性沥青,且CTR橡胶沥青与CTR+ASA橡胶沥青虽具有相同的ITS值(Dry),但经饱水冻融后,CTR+ASA橡胶沥青表现出明显的抗水损害优势,其结果同样在图5中TSR测试结果显示出来,但总体上,所用沥青混合料的TSR值都大于0.8,满足规范对沥青混合料抗水损害性能的要求。

图5 冻融劈裂比TSR结果

2.4 ACCD试验结果分析

图6为所有沥青混合料的ACCD试验结果。

从图6可以看出:相对于短期老化,长期老化后沥青混合料的低温抗裂性能明显变差。不同老化条件下,不同沥青混合料的低温开裂温度表现出相似的变化规律,所有沥青混合料中,76-22M的低温抗裂性能最好,而70-22M的低温抗裂性能最差,且所有橡胶沥青混合料具有相近的低温开裂温度,比70-22M混合料低-3 ℃。ACCD试验结果表明:橡胶沥青混合料具有显著的低温抗裂性能,可作为传统聚合物改性剂的替代产品,用于低温地区沥青混合料以提高沥青路面抗开裂性能。

图6 沥青混合料ACCD试验结果

2.5 高温车辙试验结果分析

图7为沥青混合料的高温车辙试验结果。

图7 沥青混合料车辙试验结果

从图7可以看出:① 所有橡胶沥青混合料的车辙深度都低于PG 70-22M沥青混合料,表明橡胶沥青具有良好的高温抗车辙性能,这与前述改性沥青的高温PG等级测试结果一致;② CR橡胶沥青混合料的车辙深度略高于AM沥青混合料,但当改性沥青中掺加悬浮剂(ASA)后,改性沥青混合料的车辙深度显著降低,这表明所用的抗沉降剂提高了橡胶沥青的高温抗变形能力,改善了橡胶沥青混合料的车辙性能。

3 基于TOPSIS的改性沥青综合性能评价

Topsis法的基本思想:针对评价指标的原始数据矩阵,通过矩阵归一化处理,得到有限方案中的最优方案和最劣方案,然后分别计算各评价对象与最优方案的距离(D+)和最劣方案的距离(D-),获得各评价对象与最优方案的相对接近程度(CI),然后进行排序,以此距离作为评价优劣的依据。

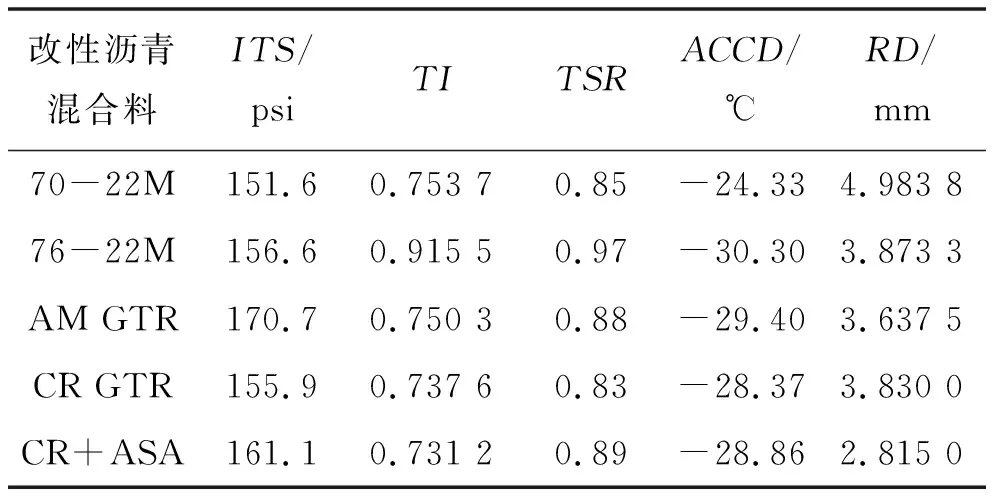

对所有改性沥青的性能进行综合评价,主要评价指标包括改性沥青的间接拉伸强度(ITS)、硬度指数(TI)、冻融劈裂比(TSR)、低温抗裂指标(ACCD)、以及高温车辙深度(RD),各个评价指标的试验结果如表1所示。

表1 不同改性沥青混合料各评价指标测试结果

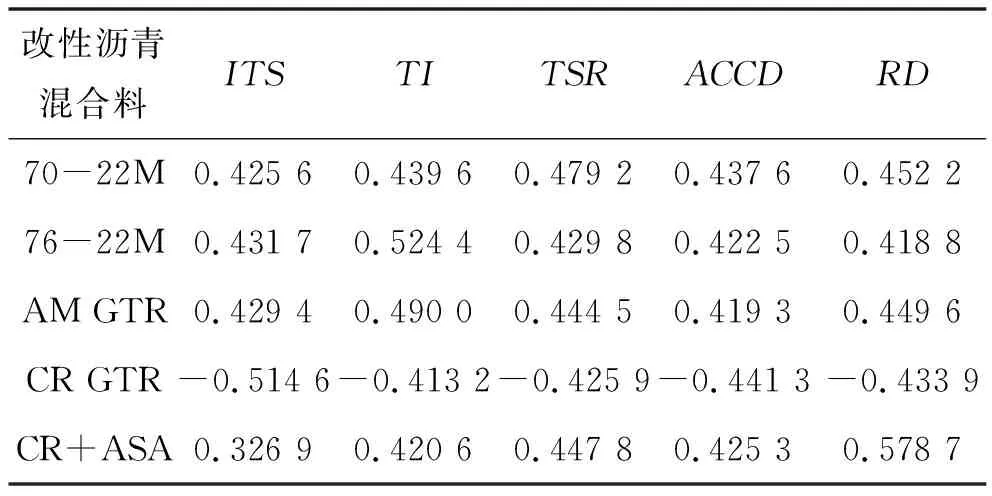

针对表1的数据进行归一化处理,得到如表2所示规范矩阵。

表2 各评价指标归一化处理矩阵

得到矩阵的最优和最劣向量分别为:

Y+=(0.479 2 0.524 4 0.490 0 -0.413 2 0.578 7)

Y-=(0.425 6 0.418 8 0.419 3 -0.514 6 0.326 9)

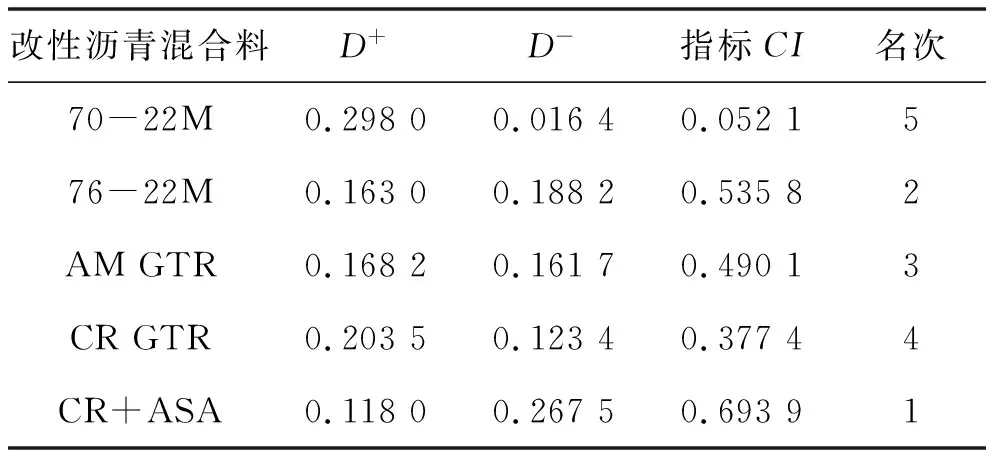

分别求得各方案到理想点的相对接近度,结果如表3所示。

表3 各个样本排序指标值

由表3可以看出,基于多指标优化评价,最终得到不同改性沥青的综合排序为:CR+ASA>76-22M>AM GTR>CR GTR>70-22M,其中CR+ASA橡胶沥青的性能最好,然后依次为76-22M聚合物改性沥青、常温胶粉橡胶沥青AM GTR、冷冻法胶粉橡胶沥青CR GTR,而70-22M聚合物改性沥青性能最差。一般地,常温法生产的胶粉较低温生产的胶粉性能更好,其主要原因在于常温生产的胶粉具有较大的比表面积,反应时与沥青的接触面积较大,反应更充分。橡胶沥青中加入悬浮剂,改善了橡胶沥青存储稳定性,使得其各项性能显著提升。

4 结论

(1)橡胶沥青可显著提升沥青的PG等级,冷冻法生产的胶粉较常温法生产的胶粉具有更高的PG等级;搅拌速率对橡胶沥青性能影响较大,高搅拌速率制备的橡胶沥青性能明显较好;悬浮剂的添加也可以明显提升橡胶沥青的高温等级。

(2)采用橡胶沥青、且用RAP代替集料可制备出性能良好的沥青混合料。所有橡胶沥青具有良好的抗水损害能力(远高出规范要求);橡胶沥青的低温性能测试表明,橡胶沥青混合料具有良好的低温抗裂性能;且常温法胶粉的性能略优于冷冻法生产的胶粉;此外,相对于聚合物,橡胶沥青的高温性能明显较好。

(3)针对所有改性沥青的性能进行综合评价,悬浮剂可以改善橡胶沥青的存储性能,并显著提升其多方面性能;常温法胶粉在稳定性提升程度上的表现略优于冷冻法生产的胶粉。