BIM技术在56 m简支箱梁支架现浇施工中的应用研究

2021-11-23蔺鹏臻韩旺和刘应龙

蔺鹏臻,韩旺和,刘应龙

(1.兰州交通大学 土木工程学院,甘肃 兰州 730070;2.兰州交通大学 甘肃省道路桥梁与地下工程重点实验室)

BIM(Building Information Modeling)作为建设项目的数字化表达,是建筑行业的大数据、互联网+,是一种共享资源。BIM是集成建筑各专业、各参与单位、全生命周期各阶段,以信息模型为中心,形成多维关系进行有效协调管理的一种理念。现今,中国BIM技术在工民建专业中的应用处于一个迅速发展的阶段,应用技术已相对成熟。张鲁等研究了基于建筑信息建模的装配式轻型木结构设计建造方法;王巧雯等研究了基于BIM建筑多专业协同设计流程;Shah RK等研究了BIM可视化挖填方进度管理;魏晨康等研究了基于施工总承包管理的BIM协同信息管理平台;谢俊等以Allplan为例研究了BIM技术在装配式建筑设计中的应用;董耀文等对乐清湾大桥基于Revit软件的桥梁BIM模型参数化设计进行了初探。但是,BIM技术在桥梁专业中的应用仅处于初级阶段,桥梁BIM应用的一系列技术问题还在初步探索中。

可见BIM技术在建筑业的应用相比桥梁工程更加广泛和成熟。桥梁工程因其构件繁多、结构复杂,且随着经济增长,中国高速铁路建设也在迅速发展,大型桥梁、新型桥梁不断出现,大跨度简支箱梁桥在高速铁路中的应用日益增多,如32、40 m大跨度简支箱梁已经应用在高速铁路桥梁中。使桥梁工程从方案阶段、设计阶段、施工阶段及运维阶段采用传统方式实施存在一定困难。桥梁施工由于其结构、工序复杂、施工场地不固定,机械、材料的流动性等不利因素,使施工组织较为复杂,管理难度增大。

大跨度简支箱梁存在箱梁截面大、梁体重量大、安全风险高、结构复杂等特点,同时需要满足环境及经济方面的要求,使得箱梁施工难度进一步增大。因此,采用BIM技术对桥梁施工项目给予支持,对项目提供精准的技术支撑和高效的管理系统,是目前亟待解决的问题。

1 大跨度简支箱梁支架现浇施工特点

大跨度简支箱梁因体量大、安全风险高、结构复杂等特点,传统施工技术已不能满足要求,需要对大跨度简支箱梁支架现浇的施工特点具体分析,做出相应的BIM应用方案。

1.1 梁体重量大,安全风险高

大跨度混凝土简支箱梁因跨度增大导致梁高、截面面积、梁体重量相应增大。如56 m混凝土箱梁标准段截面面积为12.8 m2,整跨重量为2 470 t,采用支架现浇施工过程中,支架已承受超过3 000 t的荷载,导致作业平台承受荷载重量大,增加了施工安全风险,对下部支架搭设和拆除有严格的施工要求。

1.2 构件繁多,结构复杂,工程量统计难度大

大跨度箱梁结构构造复杂,钢筋排布繁多,预应力管道分布交错。在标准段钢筋和预应力管道空间纵横交错,在渐变段和端部处钢筋和预应力管道的空间位置更加复杂,已不能仅依靠二维图纸表达,同时造价工程师进行工程量统计的准确率和效率会降低。

1.3 工程质量、工期、经济效益要求高

在高速铁路中,列车时速一般为250 km/h以上,有的甚至达到了350 km/h,导致对高架桥施工质量有很高的精度要求,同时为满足建设单位工期要求及设计图纸问题变更带来的工期延误及经济损失,工期也是施工中考虑的重要因素。如何进行精准、高效、高质量的简支箱梁支架现浇施工,保证工程不出现因误差过大导致的返工及经济损失,并且满足施工要求都是目前亟待解决的问题。

1.4 施工场地具有多样性

桥梁工程施工是空间线形施工,随着项目施工的进行,施工场地也随着桥梁的走向不断变化,有可能跨越河流、山谷、淤泥地带、冻土地带等。施工场地作为桥梁施工的空间条件,场地的空间因素、环境因素对施工影响非常关键,要根据每个工程相应的施工场地空间做出不同的施工方案,合理规划利用施工工作面、机械站位及行车路线,进行有序的施工。

2 BIM技术在大跨度简支箱梁支架现浇施工中的应用研究

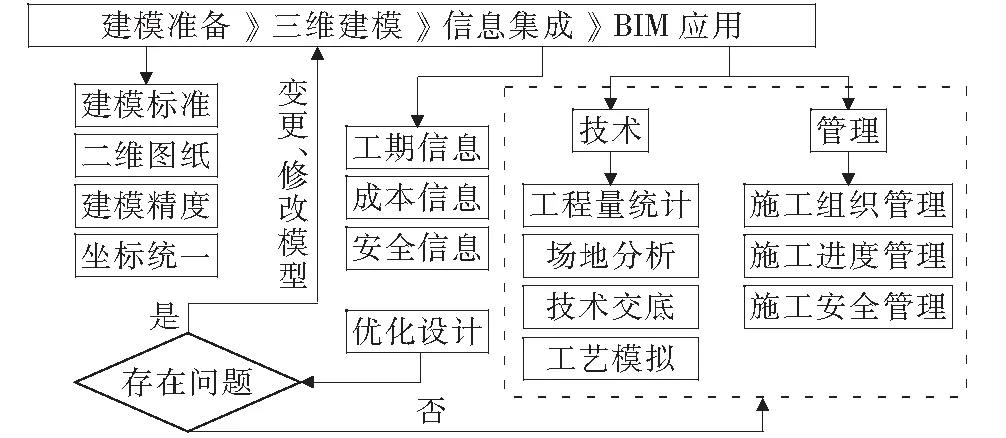

将BIM技术应用于工程中,主要包括信息模型的建立、信息的集成和信息模型的应用3个阶段。结合大跨度简支箱梁支架现浇施工特点,给出基于BIM技术在大跨度简支箱梁支架现浇施工应用方案见图1,其BIM应用方案分为技术方面和管理方面两个类型。

图1 基于BIM在大跨度简支箱梁支架现浇施工应用方案

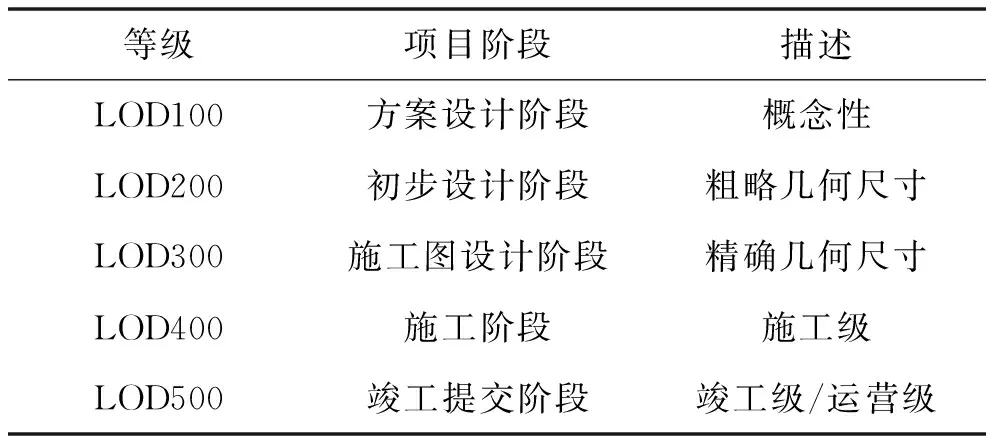

在建立三维信息模型之前要收集二维图纸,确定建模标准及建模精度,统一建模坐标,按照后期 BIM应用点确定创建三维模型的类型及精度,避免模型不能达到使用要求或建模精度过高造成无效工作量。参考美国建筑师学会定义的BIM模型精度等级,将BIM模型精度划分为5个等级,分别为LOD100~LOD500,如表1所示,应按照相应的应用阶段创建足够精度的三维模型。

表1 LOD模型精度划分

2.1 基于BIM技术优化设计

三维信息模型是BIM技术应用的基础,如果模型错误则会导致对施工方案的误导,造成重大损失。同时,二维图纸是构建三维模型和施工的依据,但二维CAD图纸会存在一定量的错误或误差,且大跨度箱梁设计比较复杂,为了满足结构的需要,需涉及大量的构造钢筋及预应力钢束,难免会在设计中出现错误或不足。基于BIM优化设计就是对二维施工图纸审查,主要有两个方面:① 严格对照工程项目进行建模,即对项目进行一次虚拟建造,会使一部分图纸问题依靠建模师的经验浮现出来;② 利用BIM三维可视化技术,依靠软件进行模型三维碰撞检查,依据检查结果对钢筋重新进行合理的空间优化,完成工程深化设计,减少返工和经济损失的可能性,并且使优化后的三维模型能够应用到后期的BIM方案实施中。

2.2 基于BIM技术工程量统计

与BIM技术相比,根据二维CAD图纸依靠造价工程师统计工程量的准确率和效率相对较低。BIM是一个富含工程信息的数据库,三维模型中储存了构件的长度、面积、体积几何信息,对二维图纸深化设计建模后可由计算机自动进行统计计算。同时模型要随着图纸变更及时更新,保证工程量统计实时准确。

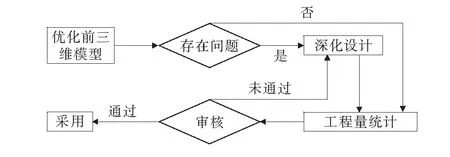

可利用Revit明细表功能,按照族类型、名称、材料属性等方式统计工程量。箱梁渐变段钢筋排布随着截面变化,钢筋长度也随着截面变化,二维图纸不能表示出每一根钢筋,用于计算桥梁工程量的工作量大。但利用模型提取工程量高效、准确、可靠。结合深化设计,基于BIM工程量提取流程如图2所示。

图2 基于BIM工程量提取流程

2.3 基于BIM技术三维技术交底

缺乏经验的工人不能够理解图纸的设计意图,随着经济迅速发展,一些新型复杂结构被广泛使用,即使经验丰富的工人同样不能理解图纸设计意图及施工工艺。利用BIM可视化,不仅有力弥补了施工人员对设计图纸的理解能力,架设工人与设计师之间的桥梁,同时对复杂工艺进行模拟设计,利用设备给工人展示复杂结构构造和施工流程及工艺,在一定程度上提高了施工效率,避免了施工错误造成的返工。

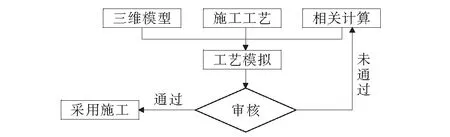

三维技术交底应用分两个层次:① 复杂结构构造三维360°展示,对复杂构件及节点进行三维建模,利用模型查看软件或手持端设备,使工人可以任意角度查看模型,并且进行尺寸测量及对输入的材料信息、施工工艺信息进行查看;② 对施工工艺进行设计,对相关构件受力变形及工程量进行计算,考虑安全性和经济效益,利用BIM技术进行工艺模拟,使用手持端设备,使工人可以随时学习和了解施工工艺,基于BIM技术施工工艺模拟应用流程如图3所示。

图3 基于BIM技术施工工艺模拟应用流程

2.4 基于BIM技术三维场地分析

三维场地分析可以节约场地资源,有效利用施工空间,使各施工工作面互不影响,有序、高效地进行施工作业。集成建筑物模型和周边环境模型,使项目人员直观获得施工空间信息,方便规划施工场地、交通路线组织及施工工作面利用。

对施工现场三维布置进行建立及优化,可以弥补二维场地布置不够形象直观的缺点,并且有效展示施工现场各施工区域和大型临建、机械设备的布置效果,辅助管理人员对布设方案和后续施工影响进行论证。对场地进行精细化管理,提高场地利用率,减少施工中对农田的占用,树木青苗、电力通讯管线的破坏,无论对环保还是经济都有益处。

2.5 基于BIM技术施工进度管理

在桥梁工程规模不断增大,结构复杂程度不断提高的同时,对桥梁工程施工管理也有了更高的要求。将空间信息三维模型与时间信息施工进度计划关联,形成3D+Time的4D模型,也可以将带有造价信息的4D模型+Time形成5D模型,不仅可以进行基于时间维度的4D施工模拟,还可以按照计划时间天、周、月、年提取相应的施工计划工程量需求及资金需求。

施工进度管理,一方面可以辅助项目人员利用4D模型合理制定施工计划,优化资源配置;另一方面可以利用4D模型精确控制施工进度,将计划进度与现场时间进度进行对比,方便实时调整,做好应对方案,从而达到节约成本,缩短工期的目的。

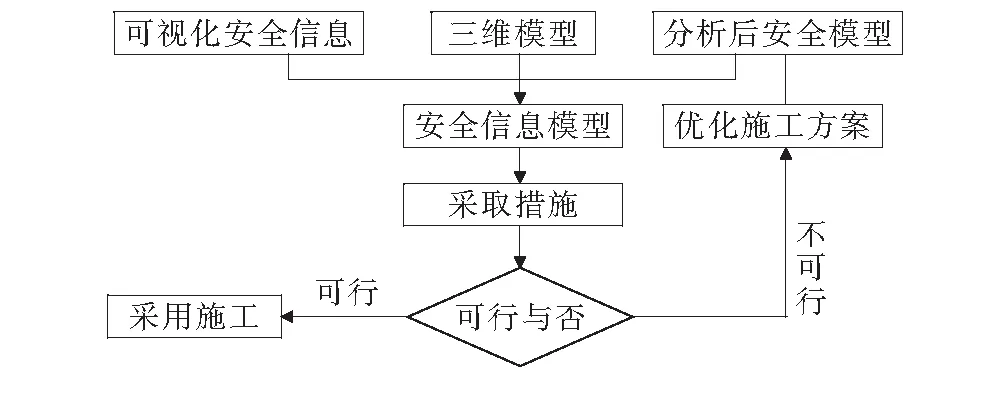

2.6 基于BIM技术施工安全管理

安全问题是项目施工的重中之重。基于BIM技术施工安全管理有两个方面:① 利用三维模型可视化直观地捕捉到施工中存在的安全隐患,称为可视化安全信息,如高空作业时,哪些位置存在安全隐患,从而在模型上标记,交给安全管理人员采取相应的措施,提高管理效率;② 对于隐形的安全隐患,利用相关有限元软件计算分析,找出受力危险点,称为分析后安全信息,如对模板支架进行受力计算,找出危险部位,在模型中标记说明,进行加固整改,或者调整支架方案。基于BIM技术施工安全管理应用流程如图4所示。

图4 基于BIM技术施工安全管理流程

3 工程应用

3.1 项目概况

新建银西铁路银吴客专,全线长13.8 km,起点位于银川市河东机场,向西跨黄河至银川南部。其中56 m现浇简支箱梁13孔,为17#~30#墩,梁体采用单箱、单室等高度预应力钢筋混凝土简支箱梁,梁顶宽12.2 m,底宽6.7 m,高5.1 m。

3.2 BIM应用

56 m箱梁三维BIM模型,其组成的各个构件都具有相应的工程参数,可以使用各种参数来驱动三维模型。

该项目优化设计主要有两方面:

(1)建模过程中发现图纸问题、修改图纸问题;

(2)应用碰撞检测进行空间优化设计。

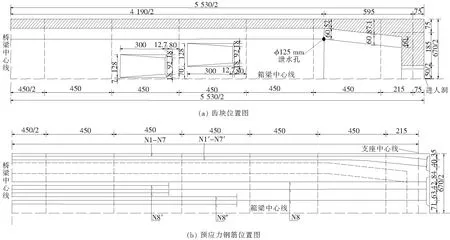

在深化设计应用中,进行Revit箱梁建模时发现图纸错误问题21处,统一整理交付设计院变更后进行施工。如图5所示,为齿块位置图与预应力钢筋位置不对应问题。

图5 齿块位置图与预应力钢筋位置图对比(单位:cm)

该箱梁构造钢筋和预应力管道在设计中极易出现冲突问题,常遇到渐变段钢筋与预应力管道空间位置碰撞,因此首先基于搭建的模型进行碰撞模拟检测,用来分析设计中存在的缺陷,提前对图纸中的设计错误进行修正。根据项目的特点,碰撞检测主要为构造钢筋和预应力管道间的检测。检测流程为:在Navisworks软件中导入钢筋及预应力箱梁模型,设定钢筋与预应力管道之间的干涉间距,通过Navisworks软件会自动生成钢筋与预应力管道冲突的位置。在碰撞检查完成后,系统可自动显示有碰撞冲突的构件或对象并生成碰撞冲突报告。

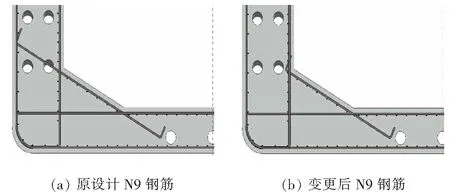

N8号钢筋与N1号预应力管道碰撞检测报告显示:N1号管道与N8号钢筋发生碰撞共23处,发生区域为梁体渐变段,此区域钢筋呈不规则排布,是设计考虑不周全所致。

同样,N7号预应力管道与N9号钢筋发生碰撞,此类碰撞在现实中不可能发生,如图6所示为原设计N9号钢筋与变更后N9号钢筋对比。

图6 原设计N9号钢筋与变更后N9号钢筋对比

56 m箱梁变截面段,其形状不规则,导致内模板的工程量计算难度很大。通过 Revit 软件对各箱梁进行体量建模,直接查询其内模板的表面积,其一孔梁内模面积为901.6 m2。

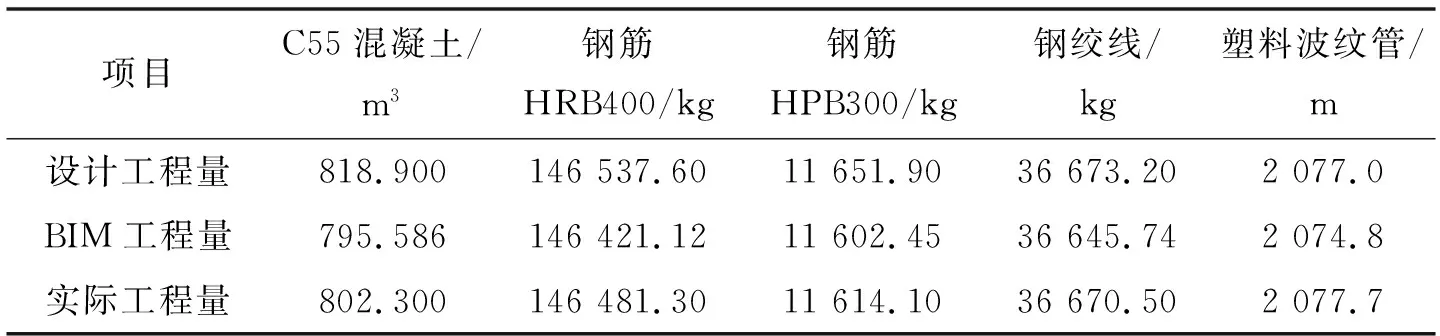

利用已经建立的箱梁钢筋模型,直接导出钢筋、钢绞线,塑料波纹管信息明细表。在明细表中,包含数量、直径、长度、体积及制造商等信息,数据准确可靠。表2为主要材料工程量统计对比,得出BIM工程量较设计工程量更接近实际工程量。项目成本部门可以将各类明细表作为编制施工预算和工程竣工结算的依据,有利于控制工程投资和施工成本。

表2 主要材料工程量统计对比

利用Navisworks软件审阅功能,结合其特性查看,对箱梁进行三维交底,箱梁三维模型交底内容主要包括:① 箱梁结构尺寸、截面变化规律与细节特征;② 钢筋的形状、间距、直径、型号、数量;③ 预应力管道的线形、相对位置、变化规律、直径、数量。

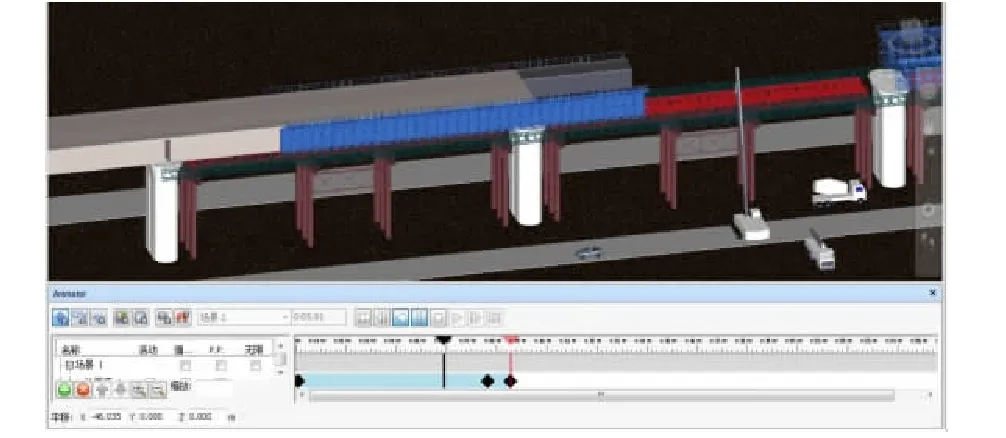

利用Navisworks软件动画功能,对箱梁施工工艺和施工流程进行三维交底,图7为应用Navisworks软件Animator场景动画模块对侧模纵移进行模拟(正在纵移中的侧模)。

图7 侧模纵移

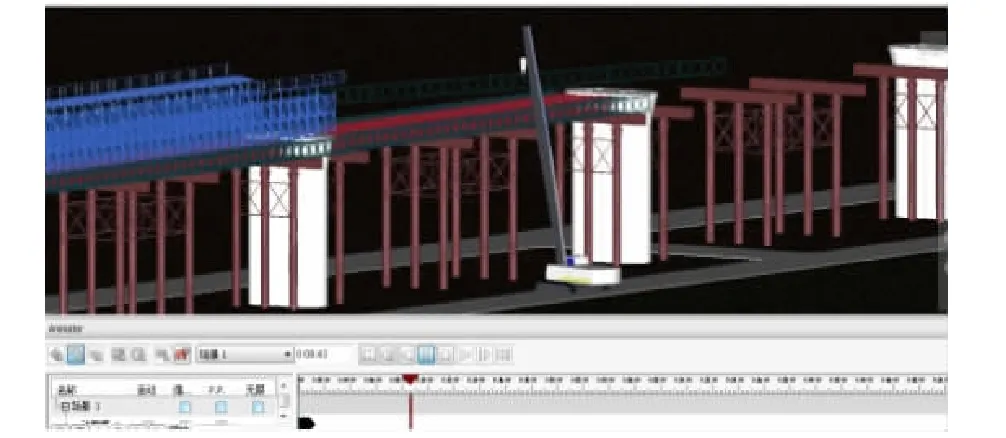

箱梁横跨黄河西岸农田区域,22#~27#墩段南北分别与钢梁预拼场和项目部生活区相临,其他区域均为农田,施工现场有临时支架、材料及其施工机械存在,尤其对于支架拼装、材料吊装过程中是否能顺利吊装及其吊车与构造设施是否会发生碰撞无法通过人脑想象和二维设计进行判断,需要借助 BIM 模型进行吊装过程仿真预演来进行检查,以确定吊车站位。根据材料所处位置与材料目标位置,调整吊车臂长、仰角、站位等参数。图8为正在模拟已经完成参数设置的吊车吊装贝雷梁。

图8 贝雷梁吊装

该项目原设计施工方案为节段拼装,由于对工期和成本的严格控制,提出支架现浇施工方案,应用BIM技术对两种方案进行比选。

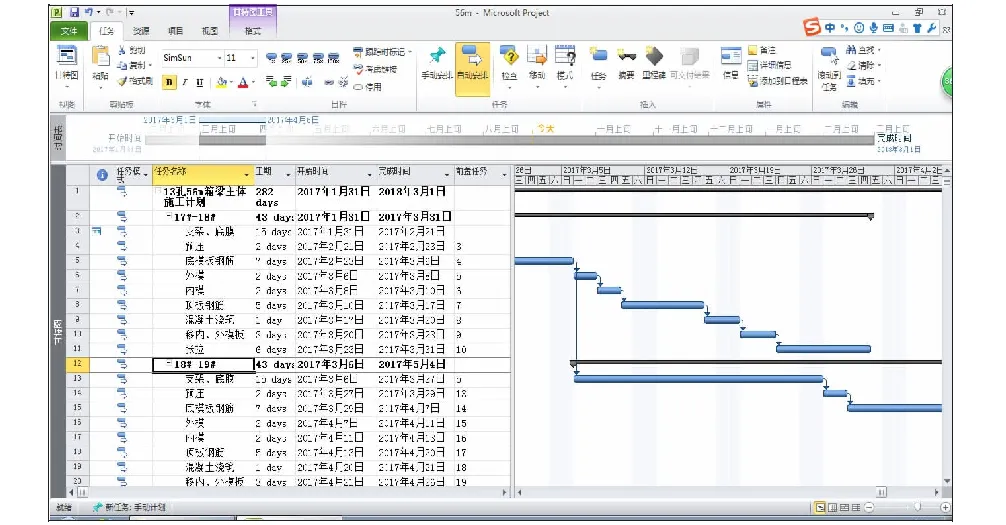

采用Office Project分别根据两种施工方案的施工工序及每道工序所用的时间做好56 m箱梁整体施工进度计划(图9),将进度计划文件导入已经保存的NWF文件中,把桥梁三维模型与进度计划有效集成在一起,利用“TimeLiner”工具添加四维进度,对两种方案分别进行桥梁施工进度模拟(图10)及施工工序优化,比较工期和所需物资工程量。比选结果显示:在工期方面,节段拼装工期为611 d,支架现浇工期为286 d,工期缩短275 d,工期效益明显;在成本方面,节段拼装成本为1 866万元,支架现浇成本为955万元,成本节约911万元,成本效益明显。

图9 Project进度计划

图10 施工进度模拟图

最终采用施工方式为支架现浇,现浇支架采用墩梁体系,下部结构采用钻孔灌注桩基础、钢管桩立柱,上部结构采用刚度大、跨越能力强的新型组合式桁梁,侧模高空自动纵移,支架的转运采用整孔分组整体拆除、转运、安装。投入3跨支架及底模、1套外模、1套内模。箱梁施工从17#向30#墩逐孔施工。具体施工工序为:进行2孔支架架设,并在贝雷梁上预压,完成后铺设2孔箱梁底模及进行第1孔侧模、内模安装和钢筋绑扎,然后进行混凝土浇筑,同时进行第2孔钢筋的绑扎,待第一孔混凝土强度达到拆模强度拆除侧模,前移侧模至下一孔并安装内膜,浇筑后,混凝土达到张拉强度方可进行张拉、压浆,拆除底模及支架,依次循环施工。

同时将现场实际进度情况录入Timeliner,在实际进度超前或者滞后计划进度时,使模型显示不同的颜色,通过播放功能,项目人员直观了解到哪部分工序滞后,采取措施及时补救,使施工按照计划有序进行。

在这个过程中,通过生动、直观的过程模拟,施工人员可以有效分析施工工序是否合理。通过这种可视化施工仿真模拟,对施工进度进行直观把控,验证工期安排合理与否,进而对工序和工期进行优化。通过不断模拟和优化施工方案,可以及时发现可能隐藏在桥梁施工中的问题,及时进行相应的调整。

4 结论

通过对56 m混凝土简支箱梁支架现浇施工进行BIM应用,得出以下结论:

(1)为56 m混凝土箱梁及支架体系建模提供了借鉴,并提供了参数化族库。利用三维模型对箱梁进行深化设计,减少了图纸错误率,避免了返工。

(2)结合大跨度混凝土箱梁施工特点及难点,给出基于BIM在大跨度简支箱梁支架现浇施工应用方案。

(3)应用BIM技术进行工程量提取、三维技术交底、三维场地分析、施工进度管理、施工安全管理,在一定程度上减少材料浪费,提高管理效率,优化施工空间,保证安全施工,从而节约工期,提高经济效益,为大跨度混凝土箱梁支架现浇施工提供了借鉴。

可以看到BIM技术在施工中的应用是可行有效的,但是也存在一定的局限性。后续研究可以向BIM技术协助智慧建造的方向发展,为中国发展绿色、现代化的建筑产业提供支持。