微热管阵列在轻轨车辆IGBT自然冷却系统应用研究

2021-11-23苏增强战乃岩邓育峰张小龙吴思洁

苏增强,战乃岩*,邓育峰,张小龙,吴思洁

1吉林建筑大学 市政与环境工程学院,吉林 长春 130118 2多伦多大学 土木与矿物工程系,多伦多 M5S 1A4.

0 引言

电力牵引技术安全、经济、可靠,对环境影响小,因此,电车或轻轨车辆(LRV)成为城市交通危机的重要补救措施之一[1].目前,LRV普遍使用的逆变器技术是绝缘栅双极型晶体管(IGBT)[2].然而,随着所需功率的不断增加和可用容量的减少,IGBT功率模块不断朝小型化、轻型化、精致化方向发展,其热通量不断增加[3-6].目前进一步提高功率密度的限制主要是最高工作结温和热脉动[4],因此,将逆变器系统的IGBT有效冷却及工作结温维持在安全值至关重要[5,7].

常用的冷却技术有液体冷却、强制风冷和自然风冷.液体冷却性能稳定,但效率低,对密封要求高,且大量的工质会增加LRV加速和制动阶段的负荷[8];强制风冷系统简单,但风扇能耗大、易出现故障,噪声大[4];自然风冷具有低噪声、故障少的优点[2],LRV上的无风扇冷却技术辅以车辆的运行可发挥更好性能[4],而具有热管的自然冷却系统效率更高[9].

绝大多数IGBT的研究主要集中在主电路的设计和控制上,对冷却系统的研究较少[10].但具有热管的自然冷却系统已在许多城市广泛应用于LRV,也存在大量研究文献[11]介绍了中国研制的热管自然冷却系统产品,还给出了一些热管模型的结构和6 m/s速度下的自然冷却热阻,预测了具有热管的自然冷却系统的应用前景.文献[12]利用Fluent软件模拟了车辆在正向和反向低速行驶时热管的散热性能和罩盖对热管散热效果影响.文献[13]用风机模拟LRV运动,当风速为5 m/s时,热管的总散热量为3 600 W,工作时间为120 min,可满足运行要求.文献[14]介绍了LRV的具有热管的自然冷却系统的具体结构,并证明热管已在上海地铁1号线、沈阳地铁2号线、深圳地铁5号线和重庆地铁6号线投入批量生产,并全部运行良好.文献[15]利用ICEPAK对设计的具有热管的自然冷却系统进行了数值模拟,优化了热管数量、翅片和热管长度.文献[16]利用风洞试验研究了具有热管的自然冷却系统在不同进风温度25 ℃~45 ℃和风速5 m/s~7 m/s的传热特性.

大量研究证实通过车辆运动辅助的自然空气冷却系统具有一定的可行性和稳定性,但现有的具有热管的自然冷却系统已不能满足IGBT功率模块小型化、轻型化、精致化方向发展的要求,因此,NCSHP亟需导热性能好、重量轻、体积小的材料.

微热管阵列是一种新型的薄平板热管[17].它是一个扁平的铝板热管,其中多根平行的微热管独立工作[18].微热管阵列的厚度通常为3 mm,宽度和长度可根据实际需要改变.微型热管的阵列集成不仅可增强热管的稳定性,也可提高导热性能.当蒸发段温度为70 ℃时,工作介质甲醇的MHPA的最大热通量200 W/cm2[19].

微热管阵列已被应用于多个研究领域.文献[20]提出并通过试验研究了一种新的基于微热管阵列的电池散热系统.在充放电循环过程中测量温度,结果验证了基于微热管阵列的冷却系统降低了电池组的温升速率,并将运行期间电池组和电池内部的温差降至最低.文献[21]基于微热管阵列开展了一种新型带相变材料(PCM)的太阳能空气采集-储存热力系统(ACSTS),并通过风量流量试验测试了集热器效率,蓄热充放电时间等性能,并计算了累积换热量.文献[18]提出了一种基于微热管阵列的太阳能光伏热耗散新方法,成功解决了太阳能光伏电池效率低,热失效等问题,极大提高了太阳能的综合利用效率,延长了使用寿命.文献[22]将微热管阵列焊接锯齿和交错翅片作为住宅建筑热回收系统中的核心传热部件,在实验条件下,最高热回收效率和COP分别可达78 %和91.9.

基于微热管阵列的高性能及其在众多研究领域的成功应用,考虑将其应用于IGBT自然风冷系统代替普通热管.同时,微热管阵列翅片形状像一个厚度仅为3 mm的扁平薄板,与普通的圆柱形热管相比,微热管翅片不仅具有较大的接触面积,而且更像一个截面相等的直翅片.因此,微热管阵列可被考虑作为冷却系统的翅片,这种尝试未在其他文献中出现.

因此,本文提出了一种采用微热管阵列的新型自然冷却系统的概念,即在车辆运行过程中通过空气自然对流对IGBT进行冷却.新型微热管阵列不仅将微热管用作导热部件(与其他传统热管冷却系统相似),而且还将其用作翅片以强化散热,研究微热管阵列对不同车速下微热管阵列的传热性能.

1 实验设置

实验所采用微热管阵列模型以及测点布置如图1所示,模型由一根长500 mm、宽80 mm、厚3 mm的微热管作为主部,8根长150 mm、宽80 mm的翅片作为副部,与主部成120°夹角.微热管阵列模型如图1所示,分别由IGBT模拟热源,热管主部,翅片副部3部分组成.在列车运行中,翅片副部是裸露在外部,通过列车行驶产生的风速将热量快速传出.为减小接触热阻给实验带来的影响,IGBT模拟热源与热管之间采用导热硅胶贴合.导热硅胶的导热系数为2.4 W/(m·K).为保证工质流动工况良好,在翅片与主部热管贴合时,将翅片基部20 mm左右圆滑弯曲一个弧度,以减小流动阻力.主部与副部均采用丙酮作为工质,充液率为20 %.

实验测点总共布置6个,分别测3次,取平均值.主部从热源中心起,相距100 mm依次为测点T0,T1,T2,副部微热管翅片由下向上分别记1组~8组,1组中心为T3,4组中心为T4,5组中心为T5.

实验系统如图2所示, 主要由轴流风机、风道、模拟列车运行的外部环境,风量罩测量风速、空气温度和湿度.变压器调节热源功率,数据采集器将数据采集并导入电脑进行作图分析.设备参数见表1.

a.模型图 b.X截面测点分布图1 微热管阵列模型及测点分布图Fig.1 Micro heat pipe array model and measurementpoint distribution diagram

图2 实验系统示意图Fig.2 Schematic diagram of the experimental system

表1 设备参数Table 1 Equipment parameters

2 数据处理及工况分析

(1) 热源功率计算公式

P=U×I

(1)

式中,P为IGBT模拟热源功率,W;U为电压表读数,V;I为电流表读数,A.

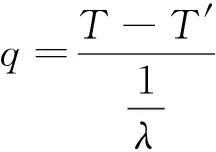

(2) 导热系数计算公式推导

(2)

(3)

(4)

式中,q为热流密度,W;A为微热管横截面积,取2.4×10-4m2;λ为导热系数,W/m·K;T,T′分别为微热管测点两端温度,K.

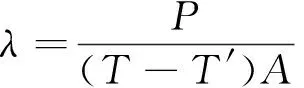

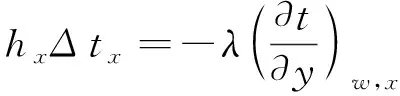

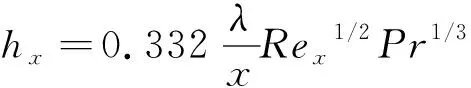

(3) 努谢尔特关联式推导

(5)

(6)

(7)

(8)

联立式(5)~式(8) 可推导出常壁温平板局部表面传热系数:

(9)

设板长为l,对其积分,并写成无量纲形式:

Nu=0.664Re1/2Pr1/3

(10)

(11)

式中,tm为定性温度,℃;tf为流体温度,℃即空气温度18 ℃.由于实验结果各个微热管翅片温度变化不是特别大,故取各个风速下微热管翅片的平均温度作为tw.

图3为微热管阵列T1至T5在不同风速下各个测点温度分布.由图3可知,随着风速的不断增加微热管阵列T1至T5的温度均不断减小,T1至T2段温降斜率较大,趋势较为明显,其中T2到T3段因微热管翅片加大了散热面积且T2处离热源较近,以及微热管工质流动动力减弱的原因,使得温降斜率最大,趋势最为明显.T3至T4与T4至T5段温降速率明显降低,这主要是因为垂直热管距离热源较远温度较低,重力的阻力效果更加明显,流动工况恶化,造成垂直段远端温度较低,进而影响热管翅片工质的流动工况,最终造成温降空间分布不够明显.总体来说,相较于T0至T1段温差,其他部分较好地表现出了热管的均温性能.

图3 不通风速下微热管阵列各个测点温度分布Fig.3 Temperature distribution of each measurement point ofthe micro heat pipe array under no ventilation speed

经计算,风速为1.5 m/s时,微热管翅片Nu为16.6;风速 3.0m/s时,Nu为23.4;风速4.5 m/s时,Nu为28.5;风速6 m/s时,Nu为32.89.随着风速的增大,对流传热过程强度不断增大,且增加趋势越来越弱.可以考虑改变微热管外表面结构,加大其粗糙度,增强扰动,减小边界层厚度,使对流换热极限进一步提高.主部微热管阵列风速1.5 m/时,λ=2.4×103;风速3.0 m/s时,λ=2.8×103;风速4.5 m/s时,λ=3.7×103;风速6 m/s时,λ=4.3×103.可以看出,随着风速的增大,微热管阵列的导热性能越来越好.

如图4所示,热源温度T0随着风速的增加在不断减小,未加入微热管阵列之前,热源温度高达200 ℃,这个温度已经超过了轻轨牵引变流器IGBT模块的安全温度,加入微热管阵列后即使风速为1.5 m/s,热源温度也仅仅是59 ℃左右,并随着风速不断增加温度不断下降且温降速率不断变大,风速对散热效果影响越来越明显.即使轻轨运行达到最高时速21.8 m/s,仍能保证IGBT模块低于59 ℃,这个温度已经低于IGBT模块的安全温度.

图4 不同风速下热源温度变化图Fig.4 Heat source temperature change diagramunder different wind speeds

模拟热源温度的变化更接近线性趋势,这是比较合理的.由于实验数据测量的准确性受到较多环境以及人为因素等制约,与模拟存在一定差异,模拟与实验数据最大相差不超过5 %,基本吻合.通过模拟不同工况,分析温热管阵列整体的温度云图,为微热管阵列的结构优化,以及环境参数对散热性能的影响提供参考和实验验证.

3 数值模拟

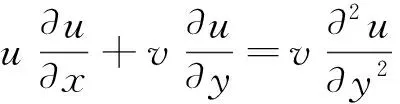

ICEPAK数值模拟,建立以下基本控制方程.

(1) 连续性方程

(12)

(2) 动量方程

(13)

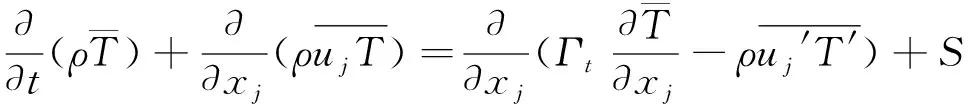

(3) 能量方程

(14)

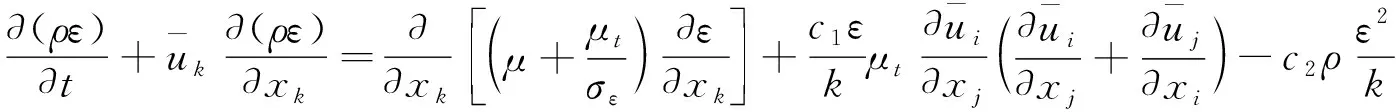

(4)k-ε方程

(15)

(5) 组分输运方程

(16)

求解器设置.仿真过程对整个计算域采取非结构化网格,网格数目大约200万个.环境温度选择18 ℃,对微热管翅基部分进行网格加密.

图5是微热管阵列在风速6 m/s时的温度分布云图,可以看出此时的热源最高温度为43.5 ℃左右,实验最高温度为45.3 ℃,相差4.1 %.垂直段距离热源越远,温度逐渐降低,翅片段热量由翅基导入,一部分沿翅片高度方向以导热方式传递,一部分与空气接触以对流传热方式散出.由于距离热源端较近的翅片翅基温度较高,热管效率也较高,热阻相对较小,所以翅片平均温度较高,与空气的温差也较大,随之热流密度较大.距离热源较远的翅片远端逐渐接近空气温度,热管散热能力明显降低.

图6是风速为4.5 m/s时微热管阵列的温度分布云图,热源最高温度为46.9 ℃,实验最高温度为48.5 ℃,相差3.2 %.垂直段温度分布较为均匀,1,2,3组翅片温度场较为相似,从第4组翅片开始距离翅基越远温度明显降低,温度分布不均匀现象开始明显,且越靠近翅端,温度分布越接近空气温度,这说明翅片散热效率明显降低.这为微热管阵列在实际工程应用中翅片组数提供了参考.

(a) Y截面 (b) X截面图5 风速6 m/s微热管阵列温度云图Fig.5 Temperature cloud map of the micro heat pipearray with a wind speed of 6 m/s

(a) Y截面 (b) X截面图6 风速4.5m/s微热管阵列温度云图Fig.6 Temperature cloud map of the micro heat pipearray with a wind speed of 4.5 m/s

图7是风速为3 m/s时微热管阵列的温度分布云图,热源最高温度为52.7 ℃,实验最高温度为55.6 ℃,相差5 %.1,2,3,4组翅片平均温度最高,温度差异主要表现在翅基附近,且温度梯度较小,翅端温度基本相同.5,6,7,8组翅端温度开始迅速降低,翅片的温度梯度较大,这说明热管的散热效率开始明显降低,但也高于4.5 m/s的散热效率.

(a) Y截面 (b) X截面图7 风速3 m/s微热管阵列温度云图Fig.7 Temperature cloud map of micro heatpipe array with wind speed of 3 m/s

(a) Y截面 (b) X截面图8 风速1.5 m/s微热管阵列温度云图Fig.8 Temperature cloud map of the micro heatpipe array with a wind speed of 1.5 m/s

图8是风速为1.5 m/s时的微热管阵列的温度分布云图,热源最高温度为57.9 ℃,实验最高温度为59.8 ℃,相差3.3 %.1组翅片平均温度最高,且分布较为均匀,由于与空气温差最大,所以热流密度相较于其他组翅片最大,散热效果最好.2组~8组翅片的温度梯度逐渐增大,但相较于前3组翅端温度最大,微热管阵列的散热效率最高.

4 结论

(1) 热源随着风速的增大温度降低且效果明显,风速为1.5 m/s时,热源温度最高,58.8 ℃,远低于IGBT模块工作的安全温度.

(2) 在不同风速下,微热管阵列都表现出了较好的均温性能,其中T2~T3段温降趋势最为明显.

(3) 风速增大,微热管翅片的对流传热系数也明显增大,风速为6 m/s时,Nu=32.89,约为风速1.5 m/s时对流传热强度的2.0倍.

(4) 风速增大,微热管阵列主部导热系数增大,增长系数约为1.1,为高速电力机车的IGBT散热提供了参考.

(5) 热源的模拟温度与实验温度相差不超过5 %,且为微热管阵列翅片组数间距等参数提供了参考.