一种新研制船用柴油机油及其整机耐久性研究

2021-11-23王莉吴亚龙张傲杨超包冬梅陈冬梅

王莉, 吴亚龙,张傲,杨超,包冬梅,陈冬梅

(1.中国石油大连润滑油研究开发中心,辽宁 大连 116032;2.河南柴油机重工有限责任公司,河南 洛阳 471000;3.中国石油吉林石化分公司,吉林 吉林 132000)

0 引言

目前国际上船用柴油机油的质量等级普遍在提高,半个多世纪以来,随着各国船用柴油机的不断更新换代[1],与之相匹配的船用柴油机油也得到了快速发展。目前发达国家船用柴油机油普遍使用了API质量等级分类中的CF或更高等级柴油机油。我国的船用柴油机油质量等级普遍偏低,同时低质量的船用柴油机油使用的相对寿命较短,难以满足长周期行船的需求。随着排放法规的日益严格要求,对润滑油燃烧的产物也提出严格要求[2],所以我们研制出一种高质量等级并有着良好的抗磨性能的船用柴油机油,用于适应长周期的行船过程,从而代替低质量等级、使用寿命短的船用柴油机油。选用试验工况相对苛刻、高转速、考核试验超过1000 h,而且用油量相对较少的耐久试验中对其使用性能及其与装备的适用性进行考察。从油品的各种理化指标和拆机结果可以表明新研制的船用柴油机油具有良好的清净分散性、抗氧化性、抗磨损性能及其润滑性能,综合性能表现良好。

1 试验用润滑油的研制

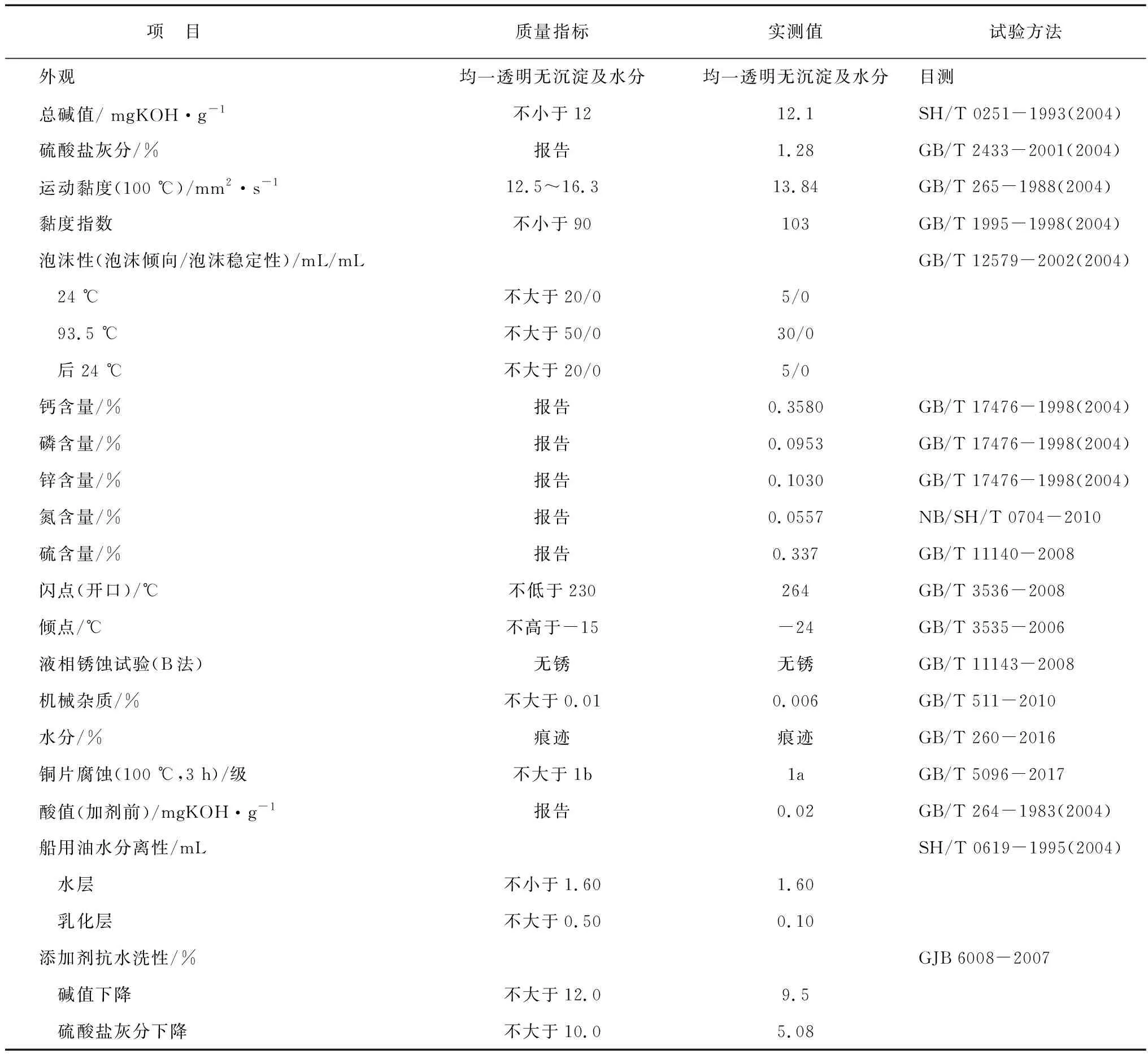

根据船用柴油机的高性能要求,开展了基础油及各功能添加剂等对油品抗水、分水性能的影响研究;研究了清净分散剂、抗氧抗磨剂等添加剂对油品高温清净性、烟炱分散性、抗磨损性及抗氧抗腐蚀性的影响,与原船用柴油机油相比,油品在清净分散性、抗氧抗磨性等方面均有明显提高,并且整体性能和国外竞品相比相当或更好。对研制油品进行实验室理化性能考察,见表1,可以看出该油品具有良好的分散性、抗氧抗腐蚀性、抗磨性能和清净分散性能,并且都能满足暂定指标的要求。通过了各种台架试验,解决了船用发动机油的使用时间短、清净分散性差等问题,基本达到国际先进水平[3]。

表1 研制油实验室实测数据

2 试验用柴油机

参与试验的CHD620V16H6柴油机是在德国道依茨曼海姆(DEUTZ-MWM)公司的TBD620V16柴油机基础上进行重大技术改进的新研制自主装备,四冲程,16缸,V型90°夹角;缸径170 mm;行程195 mm;最高转速为 1800 r/min。采用单级废气涡轮增压,增压空气中间冷却,直喷式,废气涡轮增压器布置在柴油机输出端,并带排气冷却消声器。该机具有结构紧凑、高可靠性、体积小、重量轻、功率大、操作维修方便、外观布置合理,美观大方等特点,尤其是低油耗、高寿命,被广泛应用于船舶领域。

其润滑系统由润滑油预供泵、润滑油泵、润滑油滤清器、润滑油离心滤清器、润滑油冷却器、减压阀、润滑油管等组成。柴油机各部位运动机件的润滑方式有压力润滑、飞溅润滑、注油润滑等。柴油机采用以压力润滑为主的综合润滑方式。

3 整机耐久试验

根据试验要求,柴油机完成1000 h整机耐久试验,考察一种船用柴油机油的润滑性能,评定该油品对大功率船用柴油机的适应性。整个耐久试验未出现重大零件损坏和更换的情况。整机试验共完成柴油机单机1000 h耐久性试验,柴油发电机组200 h耐久性试验,英国劳氏船级社(LR)100 h高周疲劳试验,柴油机205 h性能试验,柴油机试验时间超过1600 h,在线监测数据95000多组。

4 试验结果

对试验油品的100 ℃运动黏度、碱值、石油醚不溶物、开口闪点、水分等,进行检测,并最终完成1097 h整机耐久试验,对油品进行检测,参照换油指标,见表2。

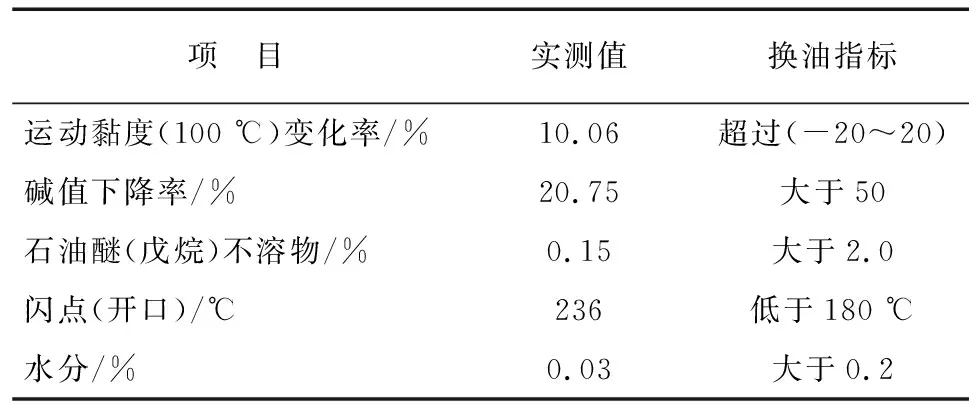

表2 油品使用1097 h对照换油指标分析

从试验结果来看,油品在使用1097 h后,油品主要性能指标远未达到换油指标要求。

4.1 耐久试验机油结果分析

4.1.1 运动黏度分析

油品的黏度是发动机正常润滑的基本保证。发动机工作过程中油品黏度的变化受多种因素的影响,如油品中增黏剂受到剪切作用降解,燃油稀释等会使黏度下降,油品氧化、油泥生成及不溶物的增加等会导致油品黏度增加。运动黏度变化率一定程度上表征了油品质量的衰变情况。油品运动黏度增长快,说明氧化加剧、油泥增多,油品的流动性变差,难以迅速到达摩擦表面,磨损加剧、耗能增加;运动黏度下降会导致柴油机油的油膜变薄,润滑性能下降,发动机会由于油膜不够而增加磨损[4]。合适的运动黏度能够保证发动机油在摩擦金属表面产生合适强度的油膜,保证润滑效果。

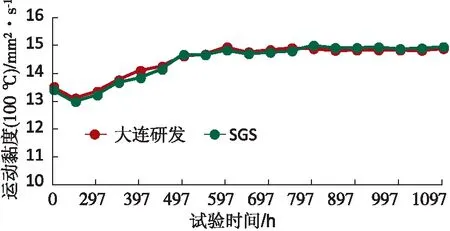

试验期间对取样样品进行100 ℃运动黏度检测,其变化如图1所示。

注:图中大连研发表示大连润滑油研究开发中心,SGS表示通标标准技术服务(上海)有限公司。样品由上述两家公司进行检测。

从图1可以看出,试验油样在试验过程中黏度变化平稳,随着时间的增长,油品运动黏度呈现出缓慢增加的趋势,油品形成的油膜保持合适的强度。经计算,与试验前的新油油样黏度值对比,试验结束后柴油机油运动黏度增幅为11.5%,该结果表明试验结束后油品运动黏度未超过换油指标范围。

4.1.2 碱值分析

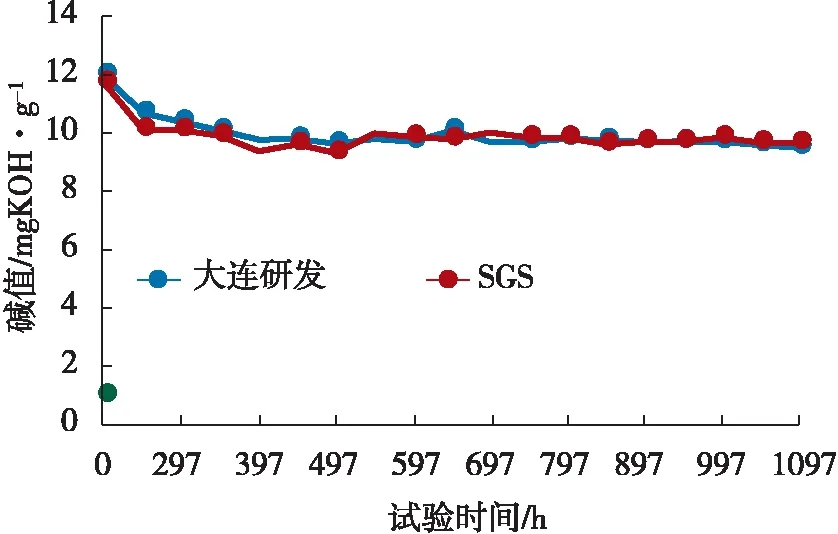

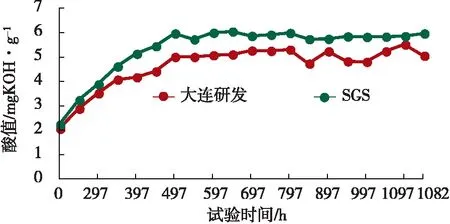

足够的碱值用于中和燃料燃烧产生的少量酸性物质,防止腐蚀;同时碱值也反映油品中清净剂的量,足够的清净剂可保证油品的清净性,控制沉积物的产生[5]。试验油的碱值变化如图2所示。

图2 试验油品在试验周期内碱值变化趋势

从图2可以看出,伴随着整机耐久台架试验时间的推移,试验油样的碱值呈现逐渐下降的趋势,在试验过程中碱值变化平稳,曲线斜率逐渐降低。表明油品具有良好的碱值保持性,油品保持良好的酸中和性能,保证足够的清净性,防止活塞等部位积炭和沉积物产生。

经测量,该油品试验结束后的碱值最低值为9.51 mgKOH/g,未超过换油指标。

经计算,与试验前的新油油样碱值对比,试验结束后柴油机油运动碱值降幅为20.7%,而指标要求碱值降幅超过50%为超标,所以试验结束后油品降幅未超过换油指标范围。

4.1.3 不溶物分析

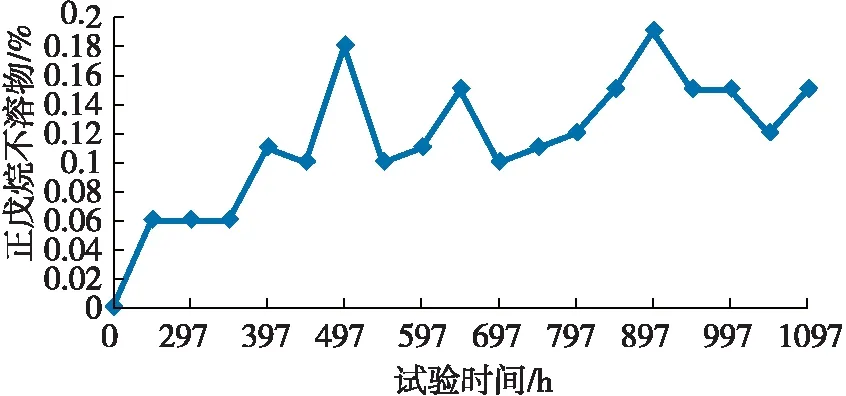

油品在内部高温的条件下,特别是在发动机金属部件作为催化剂的条件下,可能会发生氧化反应,产生不溶物。因此试验油样的戊烷不溶物含量能反映油品的氧化情况。正戊烷不溶物主要是指磨损金属、粉尘杂质、积炭等固体物质[6]。试验油的戊烷不溶物变化如图3所示。

图3 试验油品在试验周期内正戊烷不溶物变化趋势

从图3可以看出,试验油在试验过程中戊烷不溶物一直保持较低的水平,表明油品氧化情况良好,油品具有良好的抗氧化性能,另外可以看出基本无固体颗粒不溶物混入油品。

试验油样在试验过程中戊烷不溶物变化平稳,伴随着时间的增长,油品体相内戊烷不溶物呈现出缓慢增加的趋势。试验结束后柴油机油戊烷不溶物为0.15%,经对比,试验结束后油品戊烷不溶物未超过换油指标范围,从戊烷不溶物指标考虑,该油品还可继续使用。

4.1.4 酸值变化

润滑油中酸值增加的原因主要是油品的氧化、水解,受到轻质油和防锈油的污染,受到强酸或者强碱的污染[7]。油品一般酸值的变化可反映油品的氧化情况。试验油的酸值变化如图4所示。

图4 试验油品在试验周期内酸值变化趋势

从图4可以看出,试验油的酸值变化较平稳,油品具有良好的抗氧化性能。经计算,试验结束后,油样酸值增幅为3.0 mgKOH/g。由试验数据结果可知,在400 h前的试验前期,油样酸值增幅较大,而在400 h后,油样酸值增幅较小,并且数值逐渐平稳,说明油样中的碱性添加剂物质开始起到中和作用,并让碱值维持在较为平稳的小幅波动范围内。

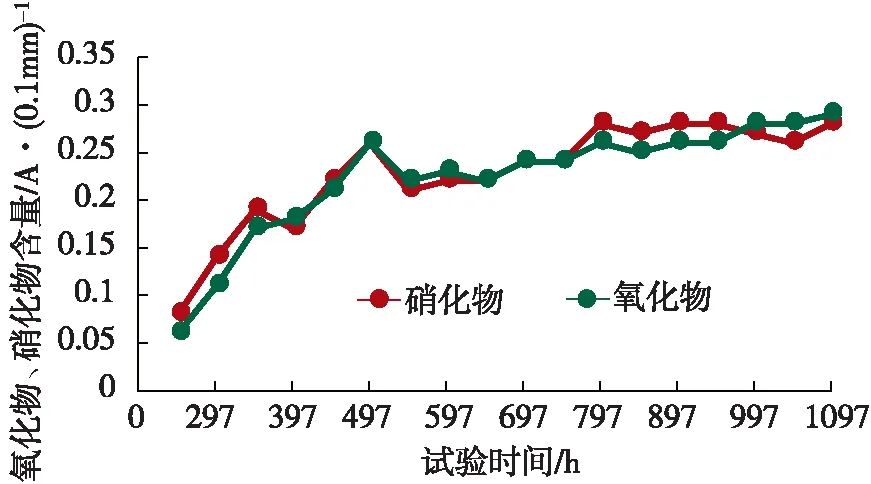

4.1.5 氧化值/硝化值分析

氧化是引起油液衰变的主要原因,润滑油中的氧化产物会导致酸值、黏度、磨损增加,滤网的堵塞和添加剂的消耗。硝化与氧化反应不同,是一种高温凝聚的过程,同样会使油液黏度增加,是油泥和漆膜生成的重要原因之一[8]。以红外光谱直接趋势法分析试验油品在试验过程中的氧化值/硝化值变化,可以更直观地反映油品的氧化/硝化情况,试验油的氧化值/硝化值变化如图5所示。

图5 试验油品在试验周期内氧化物、硝化物变化趋势

从图5可以看出,试验油的氧化值/硝化值短期升高后保持平稳状态,油品具有良好的抗氧化/硝化性能。

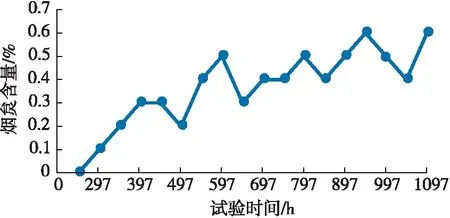

4.1.6 烟炱含量分析

烟炱主要是柴油不完全燃烧的产物,烟炱会引起柴油机油颜色变黑,引起油品黏度增加、发动机磨损等问题,造成发动机摩擦副磨损和滤网堵塞[9]。对试验油进行烟炱含量的监控有利于掌握发动机运行状态和润滑油的质量状况。使用红外光谱法对试验油的烟炱含量变化趋势进行监控,如图6所示。

图6 试验油品在试验周期内烟炱含量变化趋势

从图6可以看出,试验油的烟炱含量300 h前增幅较大,300 h后增幅较小,变化平稳,表明油品对烟炱具有良好的分散作用,能有效延缓油品性能下降。

4.1.7 元素含量分析

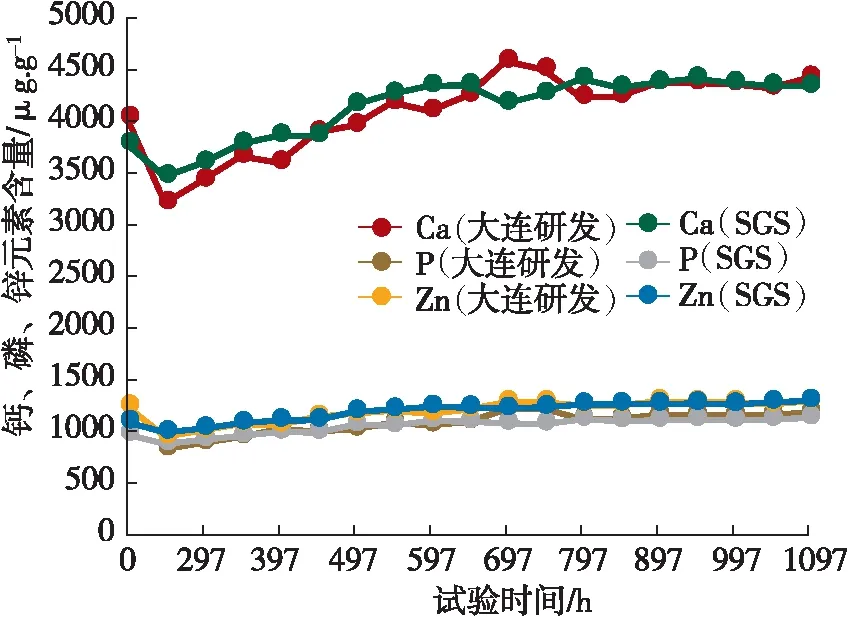

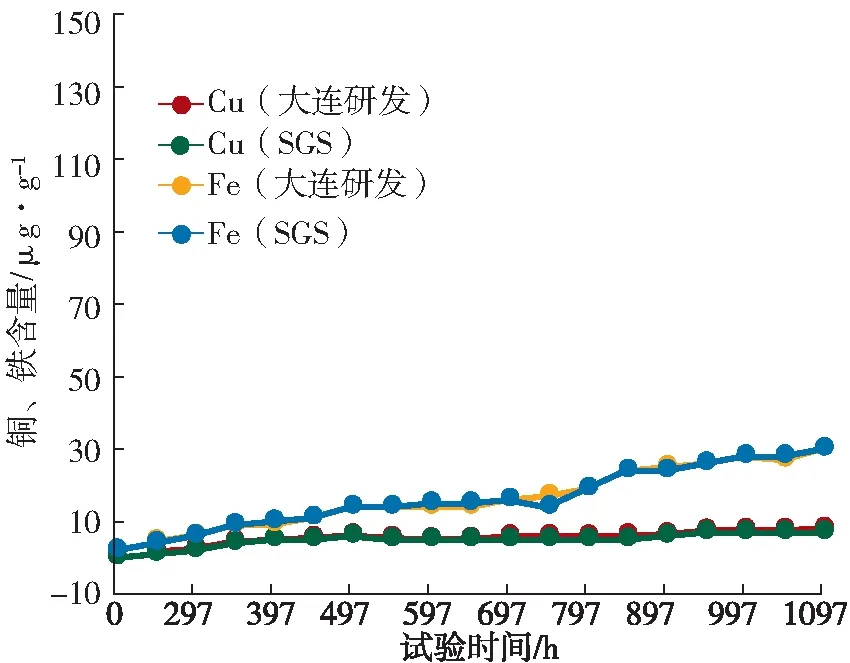

通过元素分析,可以得出设备可能存在异常磨损,能很好地监测油品的状态[10]。监测试验油中的铁、铝、铜3种金属元素含量,以监控发动机设备活塞、缸套等主要金属部件的磨损情况。监测试验油中的钙、锌、磷,可以有效监控添加剂衰变情况。试验油在试验过程中磨损元素含量变化如图7和图8所示。

图7 试验油品在试验周期内钙、磷、锌元素含量变化趋势

图8 试验油品在试验周期内铜、铁元素含量变化趋势

从图7、图8可以看出,试验油添加剂元素含量平稳,表明添加剂衰变缓慢,保证了清净分散性和抗磨减摩性能;磨损金属元素含量保持非常低的状态,表明发动机设备活塞、缸套等金属部件无异常磨损,试验油具有优异的抗磨性能。

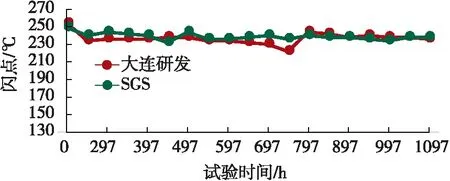

4.1.8 闪点分析

闪点是表示油品着火危险性和油品蒸发性能的一项安全性指标。通过监控再用试验油样的闪点,可以看出是否有轻组分的燃料混入润滑系统中,影响润滑油膜的形成[11]。试验过程中,试验油样的闪点变化如图9所示。

图9 试验油品在试验周期内闪点变化趋势

从图9可以看出,试验油在试验过程中,伴随着试验的进行,油品闪点与新油油样闪点值较为接近,试验测量原因,数值略有波动,试验结束后,油样闪点仍处于安全位置。

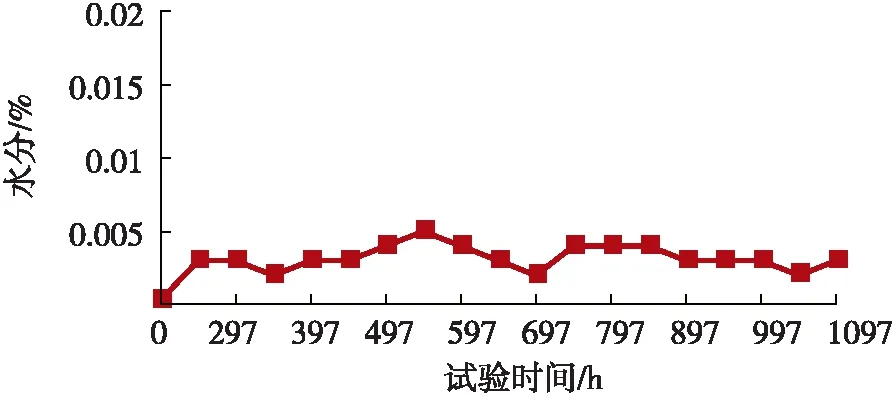

4.1.9 水分分析

在用油由于缸套老化渗漏、燃烧室产生的水汽等原因都可能引起油品中混入水分。水分的存在会对设备的零件发生电化学的腐蚀,加速试验油品的氧化,产生沉淀物和油泥,加快设备磨损减少设备的使用寿命。还可以形成气蚀磨损,影响润滑性能。进水可以使油品氧化,酸值变高,设备随之腐蚀,油品抗乳化性能降低,形成乳化膜,使油品黏度降低,影响设备的正常工作。进水可以导致部分添加剂功能失效[12]。总之,水分对润滑油本身的影响是很大的,所以试验过程中对试验油的水分进行监控尤为重要,其监测结果如图10所示。

图10 试验油品在试验周期内水分含量变化趋势

从图10可以看出,伴随着试验的进行,在用油中有极微量的水分产生,试验结束后油品的水分最终含量为0.003%,低于本油品换油指标(0.2%)的换油要求,可以看出试验过程中试验油无水污染现象发生。

4.1.10 燃油稀释分析

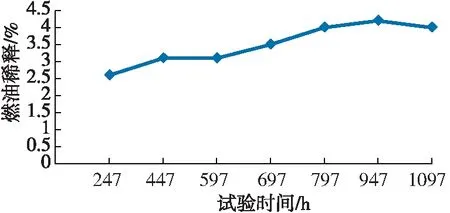

燃油稀释会削弱油膜的承载能力,增大磨损,影响油品的使用性能。监测柴油机油燃油稀释的情况,可以及时更换新油。燃油稀释后的柴油机油黏度和闪点明显下降,倾点未发生明显变化,酸碱值和抗氧化性能有一定程度的降低。弹流润滑条件下发动机油的油膜厚度降低,同时燃油稀释后柴油机油在边界润滑条件下的减摩与抗磨性能有所下降[13]。试验油样的燃油稀释如图11所示。

图11 试验油品在试验周期燃油稀释变化趋势

可以看出,油品中燃油稀释的值很低,没超过4.5%,未超过换油的要求。

4.2 柴油机拆检情况分析

耐久考核试验后对柴油机进行了全面的分析检测,对所有重要零部件中具有相对运动的部位全面进行精密测量,对进/排气阀、进/排气阀座、活塞、气缸盖等承受热负荷的零件进行了着色渗透探伤检验,与耐久考核试验前的测量结果进行对比,各运动副磨损以及主要零部件状态均正常。

活塞顶部有少量积炭,无过热现象,无热疲劳痕迹,顶部外缘不明显拉痕,裙部在销座方向有正常的运动痕迹,裙部石墨尚存,活塞环表面光滑、无拉痕、将磁力探伤检查无疲劳裂痕,活塞环正常,均匀不积炭。

气缸套工作表面网纹清晰,无异常磨损,外表光滑无穴蚀。曲轴主轴颈,连杆轴颈表面光滑,无拉痕,经磁力探伤无裂痕。凸轮轴表面光滑,无异常磨损,无拉痕。主轴瓦表面光滑、无异常磨损、无剥落、无穴蚀、无过烧。连杆经磁力探伤,无疲劳迹象。连杆螺栓长度正常。气缸盖燃烧室部分有少量积炭;进/排气阀及阀座无异常磨损、经过着色探伤无裂纹。挺柱无异常磨损,无剥落,无拉痕。各传动齿轮面无点蚀,无剥落,仅有微量磨损和正常的咬合痕迹,各中间齿轮轴光滑,无拉痕,无明显的磨损。喷油器头部有少量积炭,喷射开启压力在要求范围内(28~29 MPa)内,雾化正常。进排气门部和密封面、进排气门座圈无异常磨损,进排气底面和气缸盖底面的密封面的距离不明显变化,阀盘锥面有微量积炭。气门摇臂孔无异常磨损,无拉痕。气门导管光滑,无拉痕。气阀间隙在循环停机后和分解检查时复查,无明显变化,在正常要求范围内。增压器转子轴向间隙和径向间隙正常,转动灵活,无油污。

5 结论

根据船用柴油机的高性能要求,通过对基础油流变性能和添加剂的复配研究,研制出的一种新型的高质量等级的船用柴油机油,具有良好的抗氧化、抗硝化、抗磨损性能、分散性能,各项指标均满足了设计的要求。并且该船用柴油机油累计完成1097 h试验,综合台架试验工况来看,达到1000 h的耐久试验要求。通过对耐久试验该油品的监测分析,从各项指标来看,油品表现出良好的黏度和碱值保持性,表明油品具有良好的抗氧化、抗硝化、抗磨损性能、分散性能,能有效分散燃料油产生的烟炱。耐久试验后拆机评价,发动机零部件沉积物少,无异常磨损,表明试验油品具有良好的清净分散性、抗氧性及润滑性能,综合性能表现良好。