硼酸铝-六钛酸钾晶须复合隔热材料制备与性能

2021-11-22尚佳琪王周福杨智谦陈森娜王玺堂

尚佳琪,刘 浩,王周福,杨智谦,陈森娜,马 妍,王玺堂

(武汉科技大学,省部共建耐火材料与冶金国家重点实验室,武汉 430081)

0 引 言

六钛酸钾晶须独特的隧道结构赋予其优良的物理化学性能,如高红外反射率、低热导率、高弹性模量、高耐磨性、高化学稳定性等,在隔热材料、摩擦材料、功能涂料等众多领域得到广泛的研究与应用[1-3]。利用六钛酸钾晶须的独特属性,将其引入气凝胶材料中,在保持气凝胶原有无定形网络结构的同时,可有效降低固体热传导和红外热辐射[4]。陶瓷纤维复合材料制备过程中,控制六钛酸钾晶须的分布状态,以形成纤维/晶须多级结构,并且六钛酸钾在提高复合材料力学性能、降低高温热传导等方面发挥了重要作用[5-6]。与传统材料相比,以六钛酸钾晶须为主要原料制备的隔热材料,具有容重和导热系数低,可在1 200 ℃连续长期使用等显著优势[7]。通常在制备过程引入发泡剂、促烧剂等物质,有利于晶须间的结合,并调节材料的孔隙状态,但往往导致力学性能降低或导热系数增大,无法兼顾材料的孔隙结构、力学性能及隔热性能[8-10]。

硼酸铝晶须具有高弹性模量、良好的高温稳定性、高机械强度、高耐腐蚀性,以及相对较低的热膨胀系数和导热系数等特性,被广泛用于陶瓷、金属、高分子等领域[11-14]。基于硼酸铝晶须与六钛酸钾晶须在隔热和力学性能等方面的特点,本文将预合成的硼酸铝晶须以增强剂的形式引入六钛酸钾晶须隔热材料的制备过程,以期通过调节六钛酸钾晶须间的孔隙结构,改善晶须复合隔热材料的力学性能与隔热性能。

1 实 验

1.1 试剂与材料

主要原料为硼酸(分析纯,天津化学试剂六厂)、氢氧化铝(分析纯,国药集团化学试剂有限公司)、六钛酸钾晶须(上海凯射丰实业有限公司)。以聚乙烯醇溶液(PVA的质量分数为5%)为结合剂,炭黑(粒度小于0.044 mm)为造孔剂。

1.2 样品制备

将硼酸与氢氧化铝按照摩尔比4 ∶9称量,物料混合均匀后,分别置于900 ℃和1 000 ℃保温3 h,得到不同结构与生长状态的预合成硼酸铝晶须。

将六钛酸钾晶须、预合成硼酸铝晶须、炭黑按照质量比9 ∶1 ∶3配料,外加质量分数为3%的聚乙烯醇溶液,物料混合均匀后,在30 MPa条件下压制成型,经110 ℃干燥12 h,在1 000 ℃、1 100 ℃、1 200 ℃分别保温3 h,得到复合隔热材料。为了便于比较,将未添加预合成硼酸铝晶须制备的六钛酸钾晶须隔热材料试样(空白样)命名为P,引入预合成硼酸铝晶须的复合隔热材料试样命名为P-B。

1.3 分析和测试

采用X射线衍射仪(XRD, X’ pert Pro, Philips)对预合成硼酸铝晶须及复合隔热材料试样进行物相分析。利用场发射扫描电子显微镜(FE-SEM, Nova 400 Nano, FEI Company)观察不同试样的显微结构,并结合能谱仪(EDS, INCA IE350 PentaFET X3, Oxford)分析微区成分。分别根据GB/T 2998—2015、GB/T 5072—2008检测复合隔热材料试样的体积密度和耐压强度。根据YB/T 4130—2005检测试样在200~800 ℃的导热系数。

2 结果与讨论

2.1 物相组成与显微结构

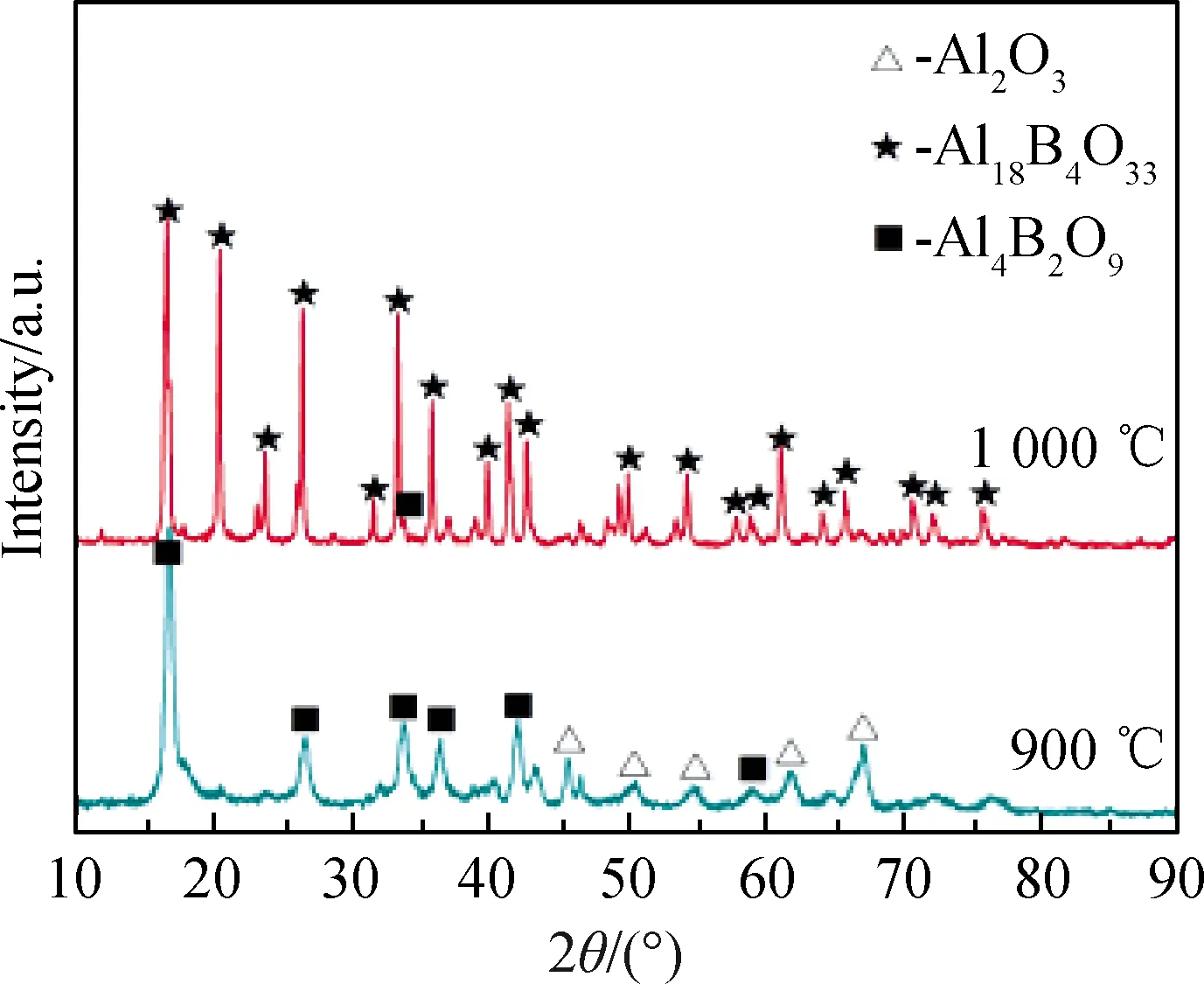

图1 不同温度制得硼酸铝晶须的XRD谱Fig.1 XRD patterns of aluminum borate whiskers prepared at different temperatures

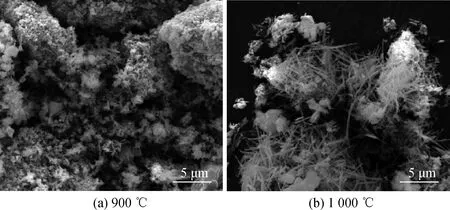

图1所示为不同温度制得硼酸铝晶须的XRD谱。900 ℃制得的试样以Al4B2O9为主晶相,并且存在Al2O3的衍射峰,少量Al2O3主要是由氢氧化铝分解生成的,在热处理过程中未参与硼酸铝的合成反应。1 000 ℃制得试样的主要物相为Al18B4O33,仅有极少量的Al4B2O9。试验所采取的制备温度,并没有达到固相烧结法合成硼酸铝晶须或陶瓷的常用温度范围[15]。即在900 ℃和1 000 ℃制得的试样中,不论是作为中间产物出现的Al4B2O9,还是Al18B4O33都处于结晶及晶须形态尚不完善的状态[16]。对比两种试样的显微结构(见图2):900 ℃制得的主要产物Al4B2O9晶须呈现尺寸细小的团簇状态;温度提高至1 000 ℃,产物中Al18B4O33晶须直径和长径比显著提高。考虑到后续复合隔热材料制备过程中,硼酸铝晶须在六钛酸钾晶须间的分散、继续生长以及与六钛酸钾晶须之间的反应行为对复合隔热材料结构与性能的影响,选取1 000 ℃预合成的硼酸铝晶须进行后续试验。

图2 不同温度制得硼酸铝晶须的SEM照片Fig.2 SEM images of aluminum borate whiskers prepared at different temperatures

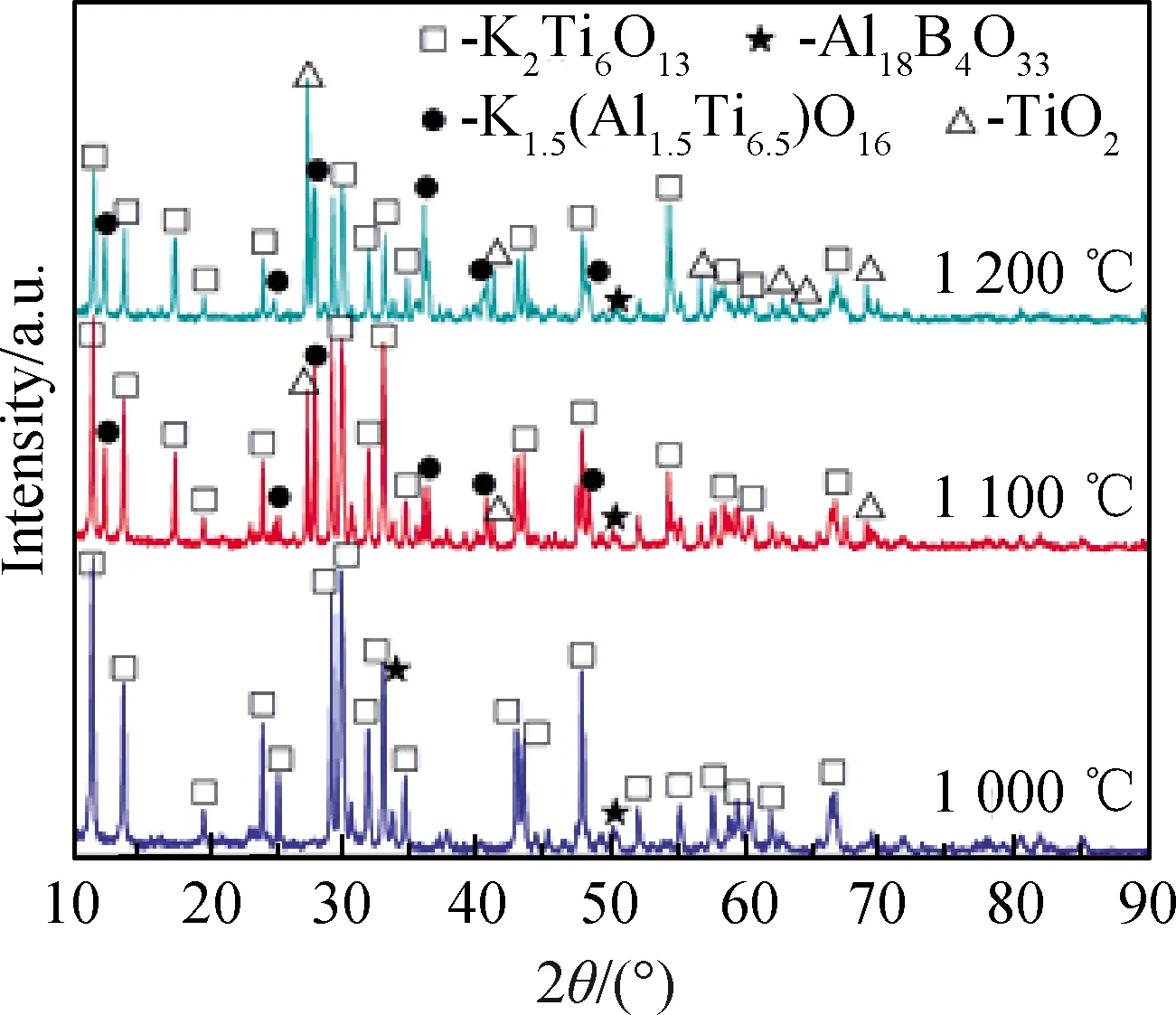

图3 不同温度制得复合隔热材料试样的XRD谱Fig.3 XRD patterns of composite thermal insulation materials prepared at different temperatures

引入预合成硼酸铝晶须后,在1 000~1 200 ℃条件下制得复合隔热材料试样P-B的XRD谱如图3所示。1 000 ℃热处理制得的试样中,以K2Ti6O13为主晶相,并伴随预合成硼酸铝晶须时引入的少量Al18B4O33,不存在TiO2或其他杂相,表明制备过程中预合成的Al18B4O33未与K2Ti6O13发生反应。温度提高至1 100 ℃,除了K2Ti6O13和少量Al18B4O33,还存在K1.5(Al1.5Ti6.5)O16和TiO2的衍射峰。热处理温度继续提高至1 200 ℃,K1.5(Al1.5Ti6.5)O16和TiO2的衍射峰强度显著增加,而K2Ti6O13的衍射峰强度则显著降低,Al18B4O33的衍射峰强度进一步降低。上述结果表明:K2Ti6O13和预合成硼酸铝晶须可以在1 000 ℃热处理条件下稳定共存;但在1 100 ℃及更高温度条件下,观察到K1.5(Al1.5Ti6.5)O16的生成及TiO2的析出,推断Al18B4O33与K2Ti6O13之间发生反应,导致二者部分分解。已有研究[17]表明,高温下K2Ti6O13与SiO2、Al2O3等共存时,其隧道结构中的部分K+偏离初始位置,进入邻近富硅或富铝区域,导致晶须与周围区域发生结构变化。试验选取的预合成硼酸铝晶须处于结晶及晶须形态不完善的状态,具有较高的反应活性,高温下容易与邻近的六钛酸钾晶须发生局部反应。温度进一步提高(1 200 ℃),促进K+扩散,导致K2Ti6O13的分解及K1.5(Al1.5Ti6.5)O16的生成。

图4所示为不同温度制得复合隔热材料试样P-B的显微结构。由图可见,六钛酸钾晶须和硼酸铝晶须围绕热处理过程中炭黑烧失后留下的孔隙交叉排列,且复合隔热材料制备过程的进一步热处理增大了硼酸铝晶须的直径。随着热处理温度的提高,晶须的形貌及晶须之间的接触位置发生了显著变化。1 000 ℃热处理后,六钛酸钾晶须(柱状)与硼酸铝晶须(细长棒状)之间未发生明显的烧结或接触反应(见图4(a)及表1);温度提高至1 100 ℃(见图4(b)),晶须之间的接触位置发生了明显黏连;1 200 ℃热处理时,接近六钛酸钾的熔点[3],晶须之间的黏连状态加剧,部分晶须出现扭曲、变形,多项因素综合作用导致了晶须间孔隙尺寸的降低(见图4(c))。对图4中所选区域进行能谱分析如表1所示,六钛酸钾晶须与硼酸铝晶须黏连区域由O、Ti、K、Al等元素组成,结合上文XRD的分析结果,两种晶须在接触位置主要是反应生成了K1.5(Al1.5Ti6.5)O16。

表1 图4所选区域的EDS分析Table 1 EDS analysis of selected spots inFig.4

图4 不同温度制得复合隔热材料的SEM照片Fig.4 SEM images of composite thermal insulation materials prepared at different temperatures

2.2 物理性能

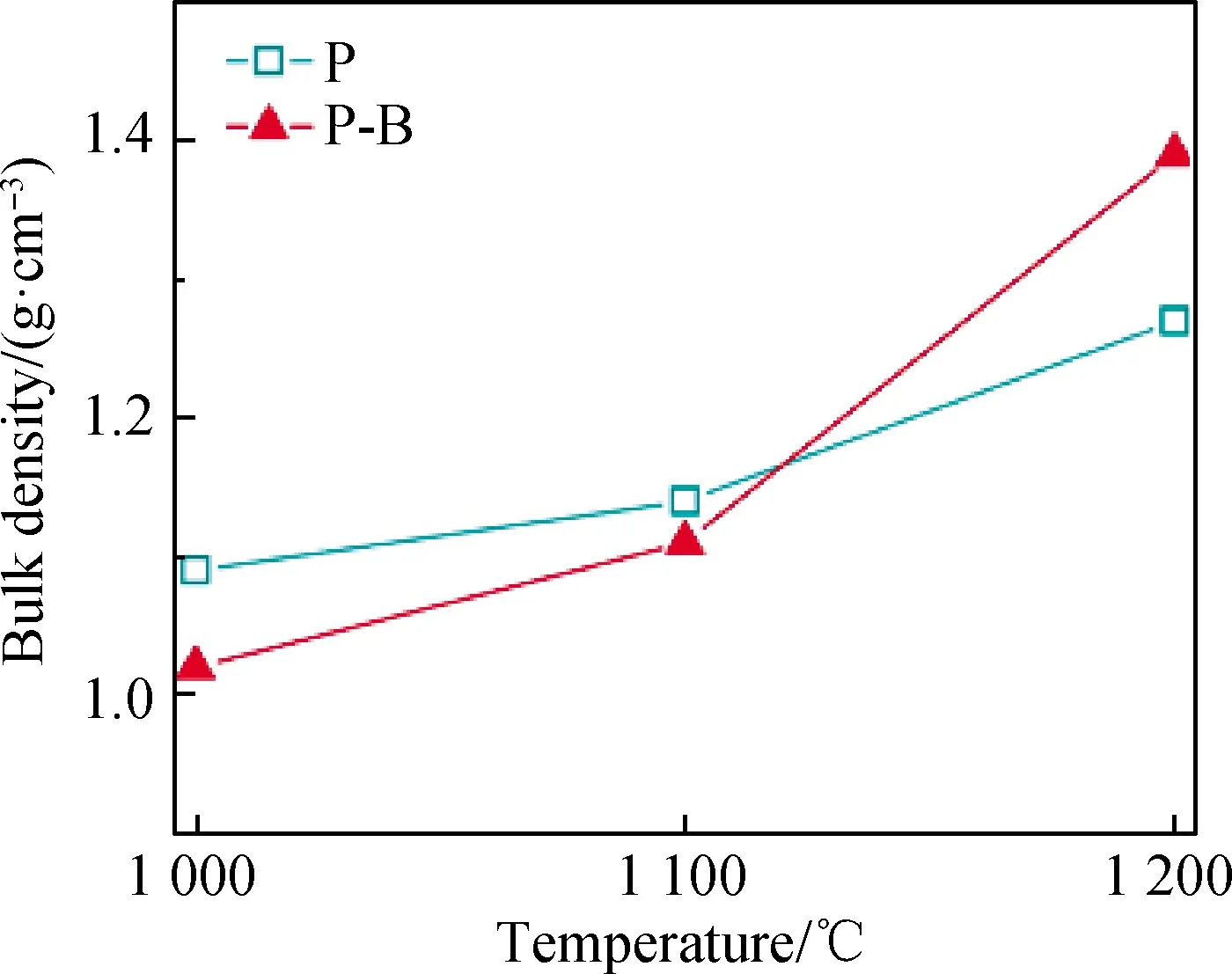

图5为采用不同温度制备的六钛酸钾晶须材料(P)、硼酸铝-六钛酸钾晶须复合隔热材料(P-B)的体积密度对比。由图可见:当制备温度低于1 100 ℃时,两种试样的体积密度随温度升高而相对缓慢增加,预合成硼酸铝晶须的引入,降低了试样的体积密度,1 100 ℃时试样P-B体积密度为1.11 g/cm3;当制备温度高于1 100 ℃时,试样P-B的体积密度显著增加,并在1 200 ℃热处理后达到1.39 g/cm3。两种试样的制备都是以晶须为主要原料,试样致密度、孔隙特征等取决于晶须形貌及相互之间交织状态。分析体积密度的变化规律,预合成硼酸铝晶须已经具有较大的长径比(见图2(b)),但直径较小,故与试样P相比,其在试样P-B制备过程中,形成了更多细小的孔隙;此外,硼酸铝晶须的真密度小于六钛酸钾晶须[18-19]。多种因素综合作用导致1 100 ℃以下制得的复合隔热材料的体积密度相对较低。然而,更高温度下(大于1 100 ℃),晶须发生了不同程度扭曲、变形,相邻的硼酸铝晶须和六钛酸钾晶须之间反应形成K1.5(Al1.5Ti6.5)O16,在降低孔隙尺寸的同时,增大了复合隔热材料的收缩程度,故1 200 ℃制备的试样P-B体积密度显著增加。

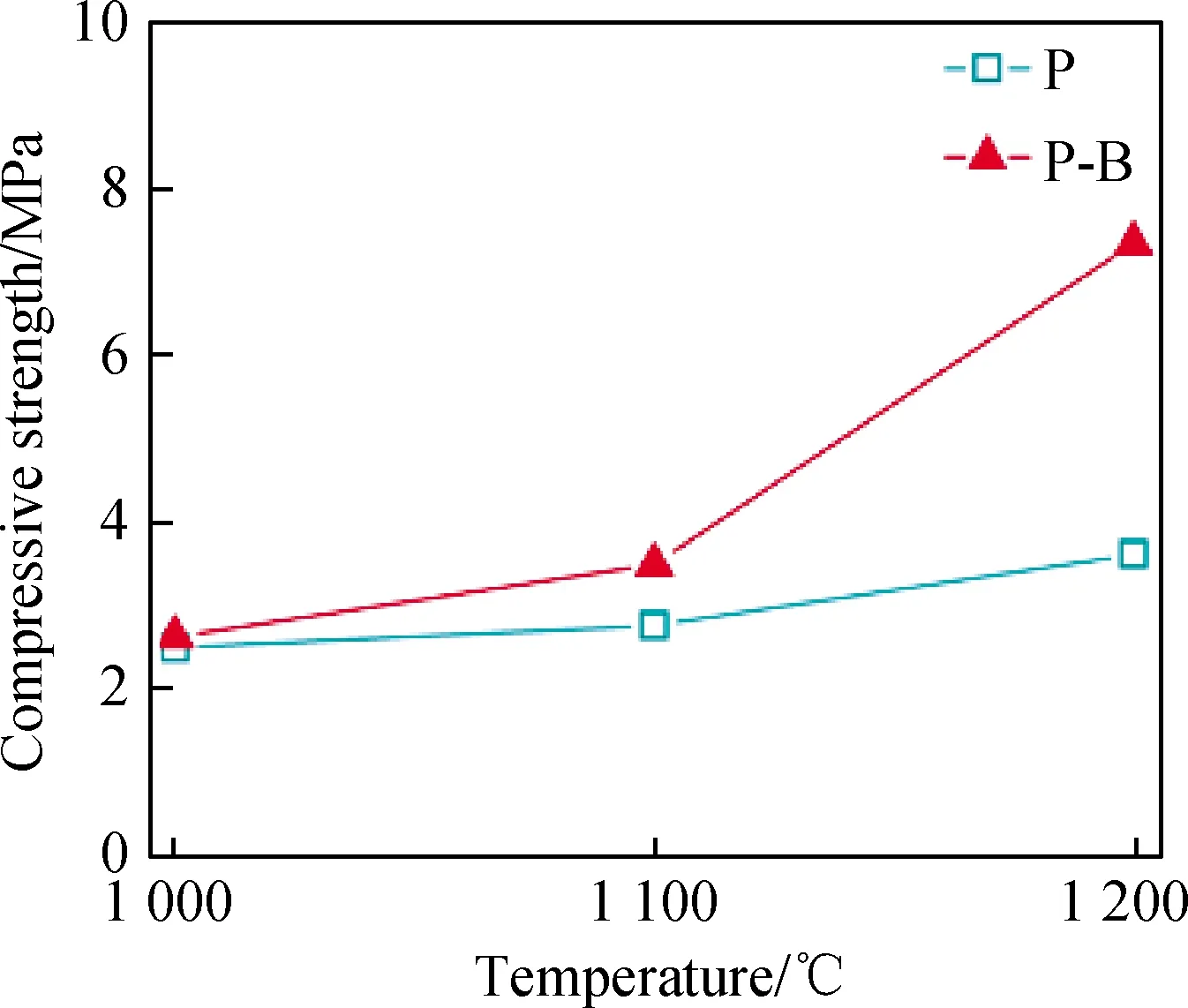

不同温度制得复合隔热材料试样的耐压强度对比见图6。试样P-B的耐压强度均大于试样P。试验制备的复合隔热材料主要由晶须构成,其力学性能主要取决于晶须的排列状态及晶须间的结合方式。晶须之间没有发生烧结、无结合相的条件下,材料的力学性能主要受晶须间的排列状态影响,因而1 000 ℃制得两个系列试样的耐压强度(2.5~2.6 MPa)差别不明显。当制备温度提高至1 100 ℃及以上,六钛酸钾晶须与分布其间的尺寸相对较小的硼酸铝晶须反应形成K1.5(Al1.5Ti6.5)O16,K1.5(Al1.5Ti6.5)O16将不同晶须通过接触位置黏连成为整体,显著提高了复合隔热材料的耐压强度,在1 100 ℃制备条件下,试样P的耐压强度为2.7 MPa,试样P-B的耐压强度则达到3.5 MPa。

图5 不同温度制得复合隔热材料的体积密度Fig.5 Bulk density of composite thermal insulation materials prepared at different temperatures

图6 不同温度制得复合隔热材料的耐压强度Fig.6 Compressive strength of composite thermal insulation materials prepared at different temperatures

图7 不同试样的导热系数Fig.7 Thermal conductivity of different samples

图7所示为1 100 ℃制得试样的导热系数对比。试样的导热系数均随测试过程中热面温度的升高而降低,这是由六钛酸钾晶须导热系数随温度升高而降低的本性所决定的。同时,热面温度相同的情况下,试样P-B的导热系数明显小于试样P。根据上文关于试样显微结构的分析,1 100 ℃制备条件下,试样P-B中硼酸铝晶须与六钛酸钾晶须之间反应形成了K1.5(Al1.5Ti6.5)O16结合相,而试样P中因晶须之间未产生足够的结合相,主要以“可松动”点接触为主。通常认为,晶须之间这种点接触,没有形成热量传导的连续通路,对热流具有较好的屏蔽作用。然而,与试样P相比,试样P-B中硼酸铝晶须在六钛酸钾晶须之间形成了细小的孔隙,在降低对流传热和辐射传热方面发挥了重要作用[20]。故随着测试温度的提高,试样P-B的导热系数显著降低,分布在0.11~0.16 W/(m·K)(200~800 ℃)。

3 结 论

(1)复合隔热材料的研究表明:制备温度低于1 100 ℃,预合成硼酸铝晶须分布于六钛酸钾晶须之间,形成“可松动”的点接触,材料的体积密度和力学性能较低;制备温度高于1 100 ℃,硼酸铝晶须与六钛酸钾晶须在接触位置反应生成K1.5(Al1.5Ti6.5)O16结合相,增大了材料的致密度和耐压强度,有利于稳定复合隔热材料的结构。

(2)单纯的六钛酸钾晶须体材料中,晶须之间孔隙较大;引入预合成硼酸铝晶须后,其在六钛酸钾晶须之间形成了小尺寸孔隙,有利于减少对流和辐射传热,进而提高复合材料的隔热性能。

(3)将预合成硼酸铝晶须与六钛酸钾晶须复合,在稳定复合隔热材料结构、调节热量传导方面发挥了重要作用,为新型隔热材料的研究提供了理论参考。通过控制六钛酸钾晶须、预合成硼酸铝晶须、炭黑质量比为9 ∶1 ∶3,在1 100 ℃可制得体积密度为1.11 g/cm3、耐压强度为3.5 MPa、导热系数为0.11~0.16 W/(m·K)(200~800 ℃)的硼酸铝-六钛酸钾晶须复合隔热材料。