基于自动化技术的机床电气控制系统改造的设计研究*

2021-11-22展明星

展明星

(柳州铁道职业技术学院,广西自治区柳州545616)

传统的机械加工设备自动化程度低,但在许多中小企业还是主要设备,受投入成本限制,不能及时更新换代。广西的制造业中小微企业众多,其发展除设备更新,人才的培养也是重要一环。本课题是基于自动化专业技术人才培养的需要及满足小企业设备自动化改造的需要,是在机械生产设备继电控制的基础上,加装控制器、变频装置及显示装置进行配置改造,减少继电元器件和线路的使用,满足智能制造技术专业实践教学的需要,提高生产设备的能效。现以用于磨具加工的铣床为例说明方案和特点技术优化点:

1 铣床拖动系统的特点及控制系统特点

控制铣刀转动的电动机作为主运动电动机,它拖动主轴带动铣刀给进给的工件铣削加工,有顺铣和逆铣两个方向。老设备使用倒顺开关转换,使用时需要停车换向,极为不便。工作台进给电动机,拖动升降台及工作台进给,有用于圆形弧形加工的特制工作台进给,有通过操作手柄完成的上下左右前后的六个方向进给。

1.1 继电控制原理

1.1.1 主运动电动机的控制

由倒顺开关SA3控制主电动机的运行方向,由于铣床体积大,其控制采用了多地控制的方式,在不同的部位分别设置了启动按钮和停止按钮以及紧急刹车用的开关,以应对加工、变速、换刀等作业需要。

1.1.2 主轴换铣刀控制

铣刀是根据制造磨具的需要选择,铣刀形状多,也有直接加工的圆形铣刀。需要换铣刀时,为了避免主轴空动,也为了避免影响工效,应将主轴快速制动,同时切断控制线路。方法是将开关SA1扳到制动位置,接通制动电磁离合器,同时切断控制电路防止接触器误动。

1.1.3 主轴变速系统的改造

加工过程中的速度选择采用了传统的齿轮传动变速方式,体积大,结构复杂,容易引起机械故障。应用变频器进行主电动机输出速度控制更方便高效,变频器的应用是机械设备结合自动化技术的平台,同时给多学科实践应用,还能很好地实现不同课程融合。

1.2 进给电动机启动原理

工件的移动分别在两种状态进行,一种是在铣削状态,即主轴电动机对磨具正在铣削时,工件变速缓慢移动,进给电机配合加工。二是快速移动状态,属于非加工时段,工件移动速度较快,节约时间,提高效率。

1.2.1 附加工作台

附加的工作台是扩大加工类型,满足异形零件的加工要求。使用附加工作台专用开关连接,将开关SA2扳到“接通”位置,则金属触头闭合,在启动主轴电动机的同时,进给电动机变更为单向控制运行。改造后由控制器输出端向变频器发出指令,完成对附加工作台的控制。

1.2.2 升降台和操作手柄的配合

直线型的进给运动由左右进给操作手柄控制。直线型的加工一般有六个方向,其结构复杂,操作人员必须非常熟练,多个环节的机械构造也较为严密,电气线路也很复杂,通常故障多,处理困难,修理工时也长,需要停工检修,影响了生产。以加工倾斜面为例,手柄压下行程开关SQ5(右)或SQ6(左),使开关的金属触头分断,另一触头SQ5(右)或SQ6(右)闭合,控制器给出信号,电动机M2正转或反转。由于机械联动的作用在手柄完成对行程开关SQ5或SQ6被压合,同时,通过机械杆件的作用已将电动机M2的传动链与工作台下面的左右进给丝杠相搭合,所以电动机M2的正转或反转就拖动工作台向左或向右运动,同时升降台也在不断升降。

1.2.3 工作台的上前和下后方向控制

工作台的上前和下后进给运动是由一个手柄控制的,可以在加工螺旋面时使用。该手柄与行程开关SQ3和SQ4联动,选择不同位置触碰开关不同,与SQ3和SQ4无触碰压合时,停止进给运动。改造后电动机的运行方向由变频器信号控制,行程开关触头信号接入控制器输入端,控制器输出信号给变频器作为特征信号。

1.2.4 进给的多种速度选择

和主轴变速类似,进给变速时也不再使用变速盘,而使用第二台变频器进行控制。在进行参数设置时,要根据磨具的材料来决定,所加工的工艺复杂程度不同,速度选择不同。通过对不同的参数设置,进给的速度灵活变换,提高加工精度,减少废品率。

1.3 工件的快速移动

为了节省工时,铣床在磨具加工过程中,设置了两个工作状态,通过开关控制区分铣削状态还是快速移动状态。如果是快速移动时必须确认铣削开关处于关断,同时控制器必须给出相应信号,接通离合器,还要锁住主轴控制电路。铣削状态下,即使铣刀不再转动,也不能进行工件的快速移动。为确保安全,控制器两种状态输出进行互锁,即电磁离合器YC2失电,将齿轮传动链与进给丝杠分离;KM5闭合接入控制器信号,一对使电磁离合器YC3得电,将电动机M3与进给丝杠直接搭合;另一对使接触器KM3得电动作向变频器发送信号,电动机可沿不同方向快速移动。

2 现代电气改造方案

根据智能制造的设备需要,提高机械设备的自动化技术应用程度,系统改造拆除了大部分继电线路,通过可编程控制器和变频器的使用同时进行组态设计,使用触摸屏界面进行操纵、拆除变速齿轮等机械结构复杂的教学部件,用变频器进行电动机多段速控制,取代了原来的十种速度加工和进给。

2.1 铣削加工控制

使用控制器输出信号通过接触器主触点对主轴电动机进行正反转控制,通过人机交互界面MCGS(TPC7062K)触摸屏向控制器输送操作信号,完成主轴电动机控制。PLC输入输出均有必要的联锁和保护。

2.2 主轴电动机变速

使用变频器实现主轴电动机的多段速控制,取代大小齿轮变速控制,可以减少机械故障。而变速加工是为了适应磨具的不同材质对加工工艺的要求,提高磨具表面精度和光洁度。

2.3 进给控制的改造

2.3.1 扩大加工范围的改造

使用PLC及触摸屏实现对KM3的控制,输入端由SA2向控制器输入信号进行圆形和弧形加工,输出端是KM3,对进给电动机进行连续一个方向的运行控制,适用于磨具圆形面的加工。

2.3.2 六个方向的进给控制的实现

使用PLC和触摸屏完成六个方向的进给控制,输入信号分别为SQ3、SQ4、SQ5、SQ6,输出信号为KM3、KM4,通过KM3、KM4吸合实现进给电动机的正反转,再配合升降台的机械操作完成六个方向的进给。

2.3.3 工件的快速移动控制的实现

工件的快速移动是通过输入信号SB3给控制器,控制器输出端接KM3,使用PLC对KM3控制,再配合六个方向的进给控制,完成工件的快速移动。

2.3.4 进给的变速

使用变频器窗口完成进给电动机的多种速度参数输入,通过变频器参数的选择,实现电动机的多段速控制。

2.3.5 扩展功能

在触摸屏界面设计时,电动机窗口可以完成技术参数的选定,用来进行拖动控制技术的实践应用。

3 系统硬件设计

系统的设计改造主要是为了满足智能制造技术专业实训教学要求,需要增加的硬件设备有:控制器及附属设备、变频器及数模转换单元、触摸屏,还能扩展加装各类电动机及驱动器,X62W铣床智能实训考核单元,该系统可以进行多学科实践教学和考核。

3.1 系统设备框图

硬件系统包括:电动机和离合器电路、控制器环节、组态技术应用环节、E740变频器调速环节,如图1所示:

图1 硬件系统结构图

3.2 可拆卸的铣床接触器控制板

本设计为了进行操作项目考试,将接触器及指示电路做成可拆卸方式考核单元,只要修改参数和改变连接线路就可以共用主柜,用于多个机床控制电路的考核。

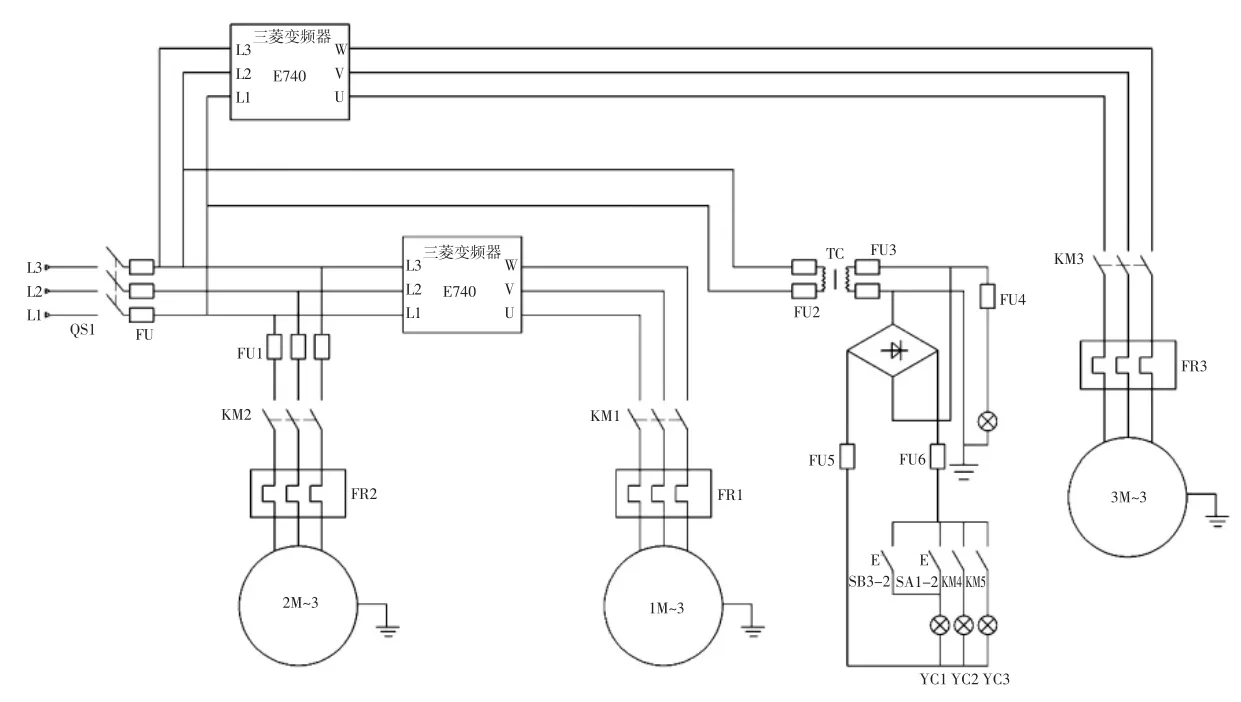

3.3 电动机电路设计

由于使用了变频器对电动机速度控制,满足加工变速的要求,电动机连接电路如下,离合器作为电动机电路的一部分,单独使用直流电控制,如图2所示。

图2 电动机接线图

4 系统软件设计

系统软件设计包括控制器设计、组态设计、变频器参数设定等内容,这部分可以做为学生进行相关课程实践的窗口。

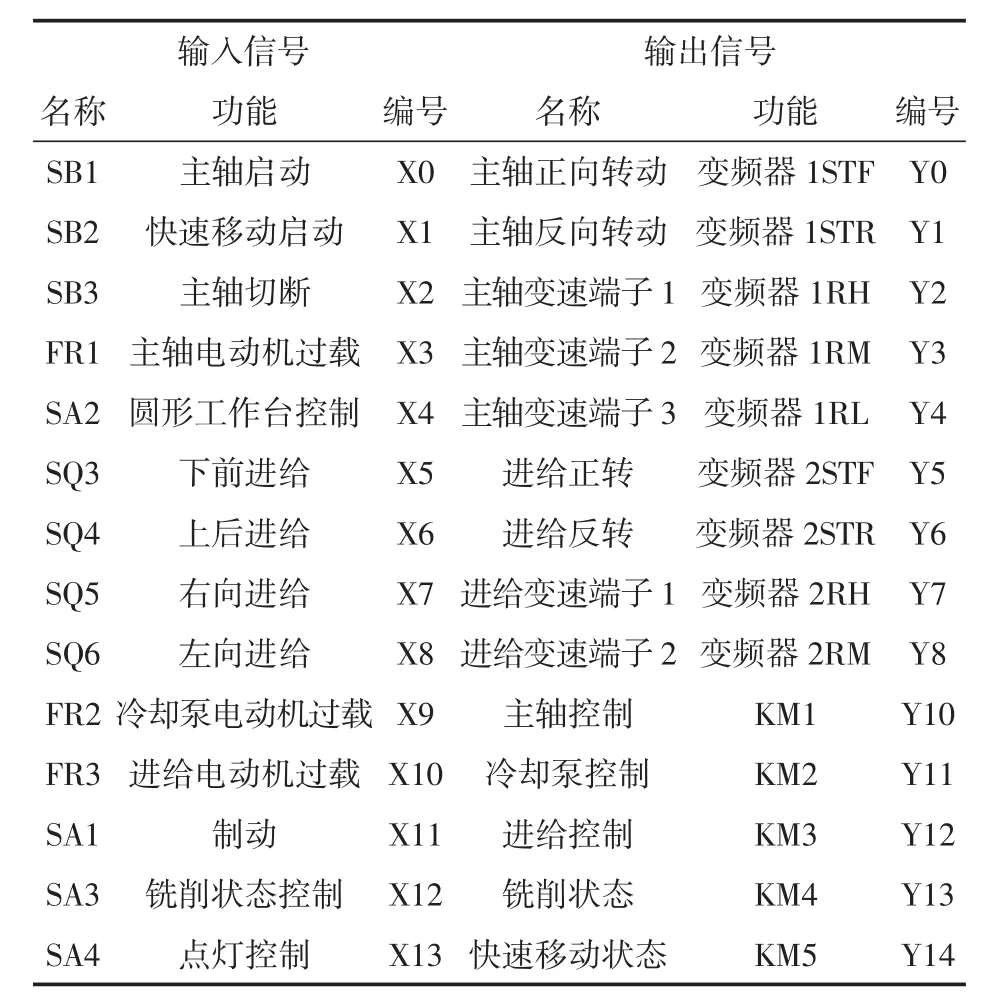

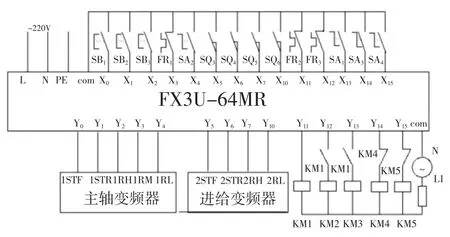

4.1 PLC输入输出分配表

可编程控制器采用三菱端子分配如下表1所示:

表1 三菱PLC端子分配表

4.2 电气原理图

采用的三菱FX3U-64MRPLC控制电路图如图3所示,PLC主控连接主轴变频器和进给变频器,电源端连接220V电压。

图3 PLC控制电路图

4.3 触摸屏主界面设计

触摸屏作为人机交互的主要方式,作用是为操作者提供合理化的使用界面,自动化技术的机床电气控制系统触摸屏主界面如图4所示,它将主轴电动机、冷却泵电动机和进给电动机清晰地展示出来,通过操作按键进行单独控制。

图4 触摸屏主界面

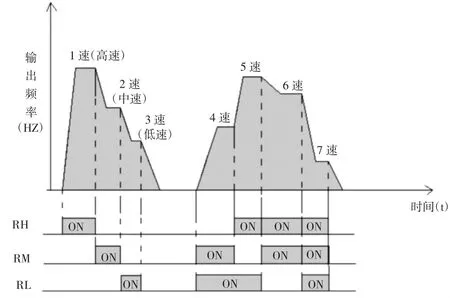

4.4 变频器设计

变频器设计主要是提供学生进行变频器技术应用实践训练的窗口,是通过变频器电路连接与参数设置,完成电动机多段速控制电路实践训练,同时它又是机床电气控制系统的重要部分。

(1)选择对应的设定来确定控制模式。根据所使用的电机,在主运动驱动电机和进给电机中进行相应设定,在电机容量中设定所使用电机的容量(功率)、极数。

(2)计算运行速度,并通过接点端子来切换速度时使用。用接点信号(高速信号、中速信号、低速信号、REX信号)的1、0操作即可以选择各个速度。多段速控制如下图5所示:

图5 多段速控制

(3)点动运行时设定点动运行用的频率和完成加减速时间核查。点动运行通过机械触头控制。可以用于机械的位置调整和试运行等。

4.5 电动机在触摸屏窗口的参数设定

通过触摸屏的电动机图标窗口输入电动机类型、规格等数据,学生通过这个窗口了解电机的参数选择方法。

4.6 改造装置的多学科实践教学和考核设计

本设计包含了多门课程的综合实践环节,目前已经可以进行实践训练的课程包括电气控制技术应用、PLC编程实践、变频器技术应用实践、电机与拖动技术实践、组态应用实践。同时还对铣床的电气装置设置了考核模块,用于故障设置和排查练习,完成实践课程的考核。所设计的自动化技术机床电气控制系统电器柜内部布置图如图6所示,考试单元所用的考试模板如图7所示。

图6 电器柜内部布置图

图7 考试模板

5 结束语

本设计是基于现代电气的既有机床电气控制系统的改造,对于技术升级,完成旧设备改造,适应新专业教学要求具有重大意义。本设计改造使用了三菱系列可编程控制器、三菱系列变频器、HMI,可以进行可编程控制器应用技术、变频技术应用、组态技术应用等实践教学。通过设备改造利用原有教学设备完成教学内容改革,实现技术升级,节约教学资源,减少投资,将有限的资金用在更需要的地方。