连续箱梁顶升调坡关键技术研究*

2021-11-22吴毅彬

吴毅彬,郑 伟,龚 强

(1.厦门理工学院土木工程与建筑学院,福建 厦门 361024; 2.厦门市交通基础设施健康与安全重点实验室,福建 厦门 361024; 3.广州鼎力志成工程有限公司,广东 广州 200000)

0 引言

随着国内航道升级和城市桥梁功能升级改造的需要,桥梁顶升作为改变桥下空间的重要方法,目前已成为国内外学者的研究热点。桥梁顶升本质是一种桥梁的竖向运动移位过程,目前最常见的有两类顶升模式。第1类同步顶升是目前应用最广泛的工艺,其理论基础来自理论力学中的刚体平移,桥梁作为刚体竖向运动时,其体内任意一条直线应该与初始位置平行,称之为“刚体的平行移动”,PLC顶升其上各点的运动轨迹形状相同且彼此平行;每一瞬时,各点具有相同的速度和加速度。PLC同步顶升技术目前在各类桥梁更换支座施工、桥下净空整体顶升中发挥了重要的作用。针对不同的桥梁结构,辅助设置可靠的顶升底盘结构体系(lifting chassis structure system)。目前国内外PLC桥梁同步顶升控制技术已经相当成熟[1-11],典型案例如上海吴淞大桥采用整体同步顶升,由于桥梁低于连接线同济路立交,原桥整体顶升0.85m;重达4 200t的天津狮子林桥为3跨24m+45m+24m连续梁结构,整体顶升1.271m;云南安宁白塔桥由于景观改造需要整体同步降落3.06m[2]。

第2类桥梁PLC顶升是桥下空间调坡改造。其运动本质是每一瞬间,桥梁各跨的质心位置和旋转点具有相同的夹角,桥梁不动的旋转点类似于力学中的速度瞬心,由于质心运动速度和到垂线(桥梁纵断面)的垂直距离成正比,因此,调坡顶升可以理解为一种线性比例旋转顶升问题。分级顶升时,桥梁第1阶段采用线性同步顶升,第2阶段采用旋转比例顶升,调坡是2种工况的结合。由于连续箱梁结构自重大,投影面积大,因此调坡顶升中运动模式相对复杂,其关键技术是本文研究的重点。

旋转调坡顶升的关键技术主要包含:①可连续顶升的施工工艺;②可循环接高的顶升底盘体系;③顶升姿态控制与监测系统;④结构行为数值仿真。基于理论力学的刚体运动行为,本文总结旋转顶升调坡关键技术,并以工程实例进行研究,相关成果可供同类工程项目参考借鉴。

1 刚体运动理论和桥梁同步顶升

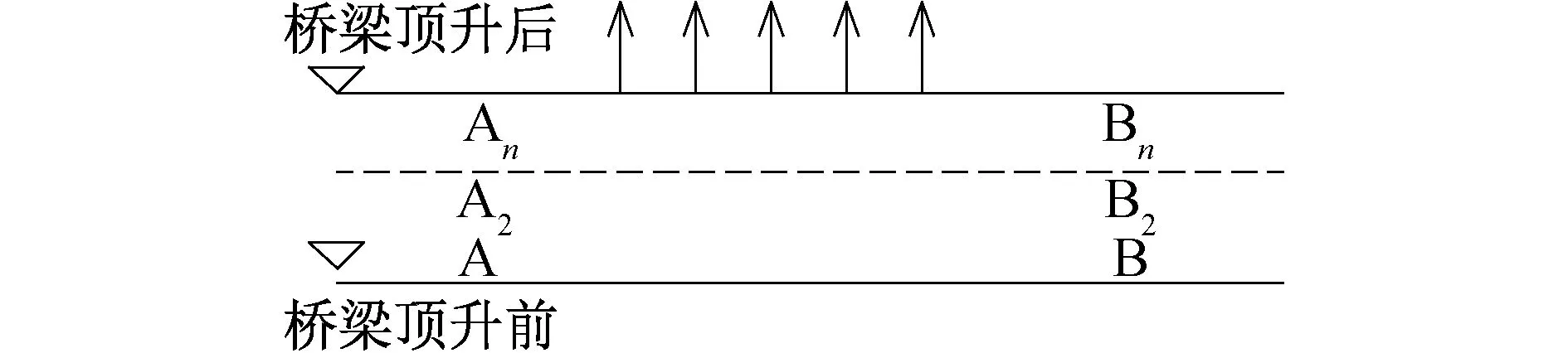

从理论力学刚体运动和数学角度分析,假定初始状态桥梁结构的状态为事件AB,经过PLC同步顶升,中间经过A1B1,A2B2,…,AnBn,n个行程或者施工工况最终变为了事件AnBn,事件AnBn和AB除了时间,不发生任何变化。桥梁同步顶升是最基本的刚体平行移动,任何一点的运动轨迹均为直线,同时过程要控制x,y,z3个方向的位移和3个平面外的转角,不产生任何附加内力和位置变化(见图1)。调坡旋转顶升是一种绕固定墩轴线的整体刚体定轴转动问题,需要控制各个墩顶线位移的比例,保证桥梁线形不发生变化,顶升过程不出现强迫位移。调坡旋转顶升高度大,过程工况复杂,桥梁线形随着纵坡投影长度发生局部变化。本文从调坡顶升施工中的关键技术展开了若干理论和案例研究,研究成果可为同类工程提供参考借鉴。

图1 同步顶升桥梁状态

2 可持续调坡顶升工艺设计

目前传统的跟随顶升,由于施工需要停顿来进行支撑系统的接高,是一种被动的顶升→接高→顶升的循环施工工艺,施工效率较低,常用于支座垫石接高或更换支座的小行程顶升施工中,目前在G25杭宁高速改扩建和广湛高速开扩建项目中均采用了这类工艺。对于顶升高度较大的桥梁,特别是顶升高度达2m以上的调坡工程,主要采用交替顶升工艺,即每个顶点布置处安装两组可主动施加顶升力的千斤顶,并由控制台控制液压泵站驱动2组千斤顶进行反复交替顶升。顶升过程中,先由第1组千斤顶顶升1个行程,第2组千斤顶跟随[12],实现了每个支点均能顶升和加高,该方式可有效提高施工效率和安全储备。

调坡顶升工艺流程如图2所示。

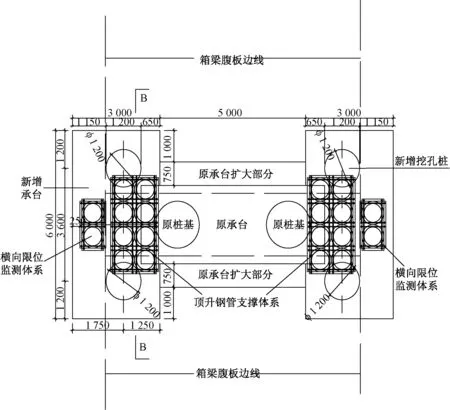

3 顶升底盘结构体系

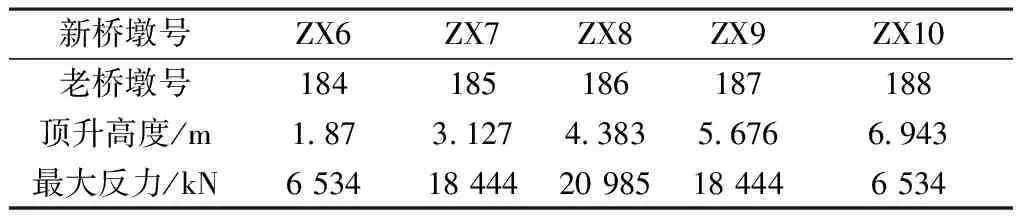

顶升底盘结构可根据桥梁下部结构特点进行针对性设计。对于下部群桩基础承台结构可考虑利用老承台承载力,而对局部承台截面尺寸不足的可考虑采用人工挖孔桩结合承台增大截面进行设计。如成都二环线双楠老桥调坡顶升利用老桥承台基础,设计了钢支撑和分配梁结构,布置如图3所示,调坡顶升高度最大达到7.42m(见表1)。

表1 成都双南桥顶升高度

图3 双南桥支撑平面布置

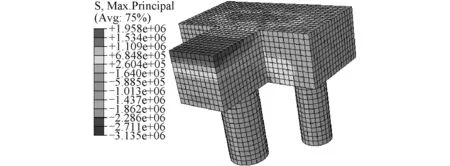

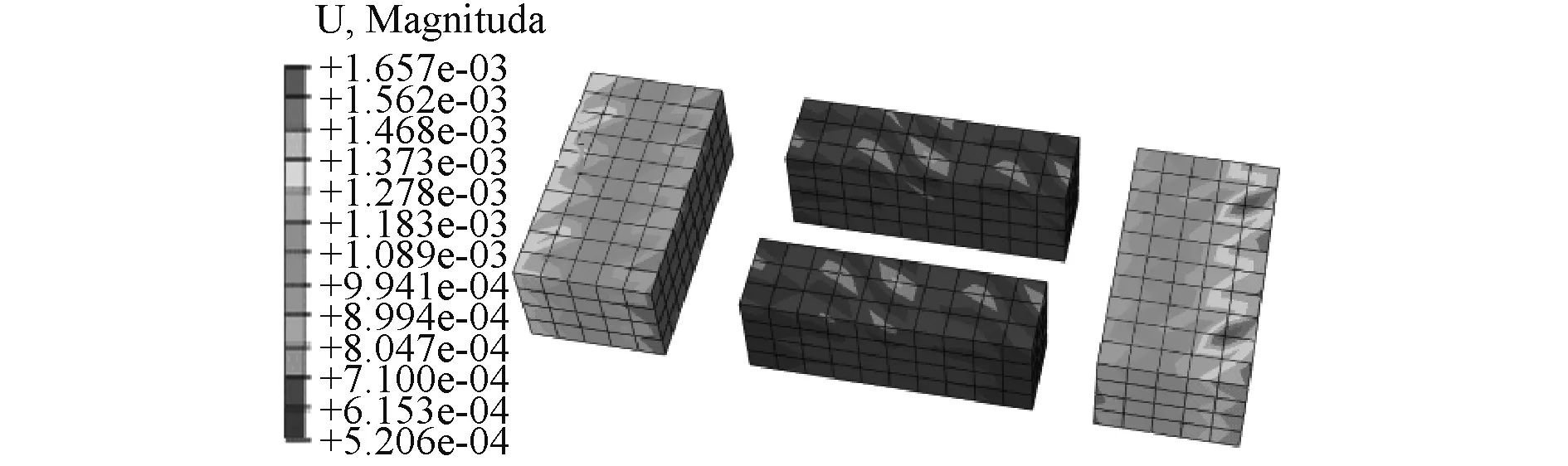

顶升底盘结构承台受力分析如图4所示。建模时先采用MIDAS/civil有限元软件模拟顶升支架反力,采用弹性连接线刚度模拟支架和支点空间位置,计算荷载包括护栏、桥面铺装二期恒载、箱梁恒载。然后根据各墩顶升力值,考虑2倍以上的安全系数,将反力作用在钢支撑上方,同时考虑风荷载、水平力、不均匀受力系数进行荷载组合,荷载传递到承台上方。承台底部设置人工挖孔桩,采用植筋和原承台连接。采用大型通用有限元软件ABAQUS进行模拟,边界条件底部桩基采用6自由度固定约束,不考虑桩土接触分析,混凝土和钢支撑采用C3D8R减缩积分的三维实体单元,混凝土和钢支撑网格划分以0.2m和0.1m为基本尺寸单元,界面连接采用Constraint 中TIE绑定约束,考虑对称建立1/2模型[13]。

图4 双南桥顶升底盘结构受力分析

由图4应力计算结果可见新老基础承台可满足顶升支撑要求。而对于单桩独柱结构往往采用抱柱结构设计,既可以作为顶升反力平台,同时抱柱结构可以作为结构加固。

4 正式顶升设计

正式顶升设计有如下若干关键工序。

1)液压千斤顶数量 根据墩顶反力计算荷载确定,一般须考虑2倍安全系数。

2)分配梁 分配梁固定在箱梁底部,位于箱梁与千斤顶之间,分配梁可直接承担上部梁体的质量,并将力转移给千斤顶。分配梁上的支撑点应布置在箱梁腹板处,分配梁需要有足够的刚度、强度及稳定性,保证顶升过程中不产生变形,同时在顶升过程中,梁体若有纵向位移,则分配梁可随梁体同时移动。

3)顶升支撑体系安装 包括钢管支撑及平联等格构连接件、顶升分配梁、机械自锁液压千斤顶、盖梁上超薄型千斤顶等。

4)横、纵向限位体系安装 在盖梁两端及桥台侧安装钢管格构横向限位结构,桥面梁端缝处安装纵向限位结构。

5)顶升系统安装调试 安装PLC控制系统、油电路、监控系统等并进行联机调试,对相关参数进行检查、校正。

6)试顶 调试完成后,先分别对各墩进行试顶,检查钢支撑、分配梁承载能力。联机试顶至设计顶升力的80%,持荷。

7)正式同步顶升 待所有墩柱切断完成后,进行正式调坡同步顶升作业。

8)达到设计标高后墩柱接长。

9)桥台改桥墩。

10)卸载落梁及临时设施拆除。

5 桥梁姿态控制

根据刚体运动理论,桥梁在调坡状态,z方向刚体竖向运动或者绕速度瞬心运动时,要随时对xy方向进行限位监测。同时由于顶升旋转运动,梁体纵坡的变化会引起梁投影长度的变化,并导致安装在梁底的千斤顶与支撑产生相对位移[12]。因此,除了顶升过程中不断调节千斤顶的纵向位置外,还应充分考虑支撑系统在承受偏心荷载情况下的受力,确保偏心受力情况下具有足够的安全性。根据实际案例验证,采用可自身调节3°~5°的调节千斤顶,以保证千斤顶垂直受压,同时千斤顶与反力架和分配梁连接法兰盘采用顺桥向条形孔,保证可滑移,可微量调节。上述对策可较好解决偏压所产生的问题。

另外,桥梁x,y方向采用纵向横向限位,并进行顶升全过程监测,主要监测项目包括以下方面。

1)顶升支架基础沉降观测。

2)顶升支撑体系(钢支撑、盖梁上型钢支垫等)、位移、应力监测。

3)顶升高度、位移及梁端缝监控与量测。

4)施工现场视频监控。

6 实施案例

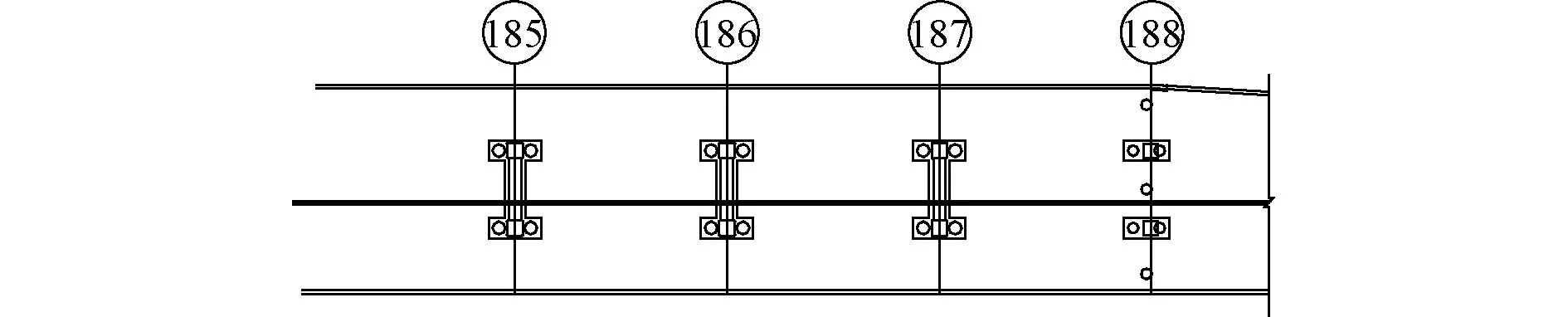

浙江某二环北路某高架桥因功能提升须调坡顶升,调坡顶升段为第3联4×30m连续箱梁,最大顶升高度6.534m,顶升总体平面如图5所示,顶升设计参数如表2所示。

图5 顶升总体设计

表2 支座反力和桩号对应表格

主要施工步骤如下:①顶升反力计算;②顶升支撑系统设计验算;③承台增大截面施工,增设桩基施工;④顶升支撑体系搭设;⑤分配梁施工;⑥箱梁腹板底部垫块施工;⑦液压千斤顶选用,千斤顶布置与分组;⑧顶升限位系统设计和施工;⑨顶升监测系统设计和施工;⑩正式同步顶升,墩柱接高施工。

千斤顶通过吊顶钢板和螺栓倒挂安装在分配梁底部,顶升过程中,在吊顶钢板和分配梁底板之间填塞楔形钢板,并与吊顶钢板焊接固定,保证千斤顶的竖向受力。

顶升支撑体系考虑利用原承台并增大截面以提高承载力。顶升荷载计算和承台计算与图4分析思路类似,钢支撑受力分析时充分考虑水平力影响,验算时考虑两侧钢管对称受力与不对称受力工况,不对称受力按两侧0.7/0.3比例分配荷载[13],分析工况如表3所示,顶升支撑平面布置如图6所示,承台受力分析结果如图7,8所示。

图6 顶升支撑系统立面和平面布置

表3 顶升支撑体系分析工况

图7 顶升承台基础主应力(单位:MPa)

图8 增大截面承台变形(单位:mm)

计算结果表明:混凝土的主拉应力最大位置位于悬臂根部,承台最大变形位于新增承台悬臂端部,混凝土的主拉应力最大值为1.38MPa,略小于设计值1.71MPa。钢支撑的Mise应力最大为132MPa,小于规范值215MPa限值。可见在最大荷载作用力承台和钢支撑的受力是安全可控的。

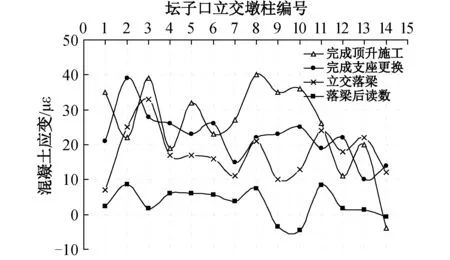

顶升过程对桥梁伸缩缝部位设置横向位移监测;对关键截面混凝土进行应变监测,应变监测利用在墩顶腹板两侧、跨中底板两侧混凝土表面布置JMZX-212表面型智能弦式应变计[4],监测结果如图9,10所示。由图可见,在顶升过程中应混凝土应变小于预警值。梁体的变形在弹性范围内,箱梁截面整体受力未超出预警值50με[14]。落梁后,箱梁的横向位移基本回位,可见顶升阶段的横向位移为弹性偏移,随着顶升状态的恢复而逐渐消失。

图9 关键截面应力变化

图10 横向位移监测变化

7 结语

从可连续顶升的施工工艺、可循环接高的顶升底盘体系、顶升姿态控制与监测系统、结构行为数值分析4个方面总结了对连续箱梁大行程顶升调坡的关键技术。采用原承台抗剪增大截面技术作为顶升托盘结构体系可较好地保证顶升支撑结构的强度和稳定性。顶升支撑体系应充分考虑偏心受压工况,确保具有足够的稳定性,同时应考虑千斤顶垂直度的调整,减小偏压荷载工况。顶升作为一种刚体平移行为,应确保结构在顶升过程中不产生附加内力和位移,充分做好结构姿态调整与控制,才能真正实现调坡顶升。