燃煤机组烟气余热及水协同回收系统结构参数优化研究

2021-11-22张钧泰张国柱杨凯旋

张钧泰,张国柱,杨凯旋,刘 明

(1.大唐环境产业集团股份有限公司,北京 100097;2.西安交通大学动力工程多相流国家重点实验室,西安 陕西 710049)

燃煤发电仍是我国电力生产的主要形式,提高燃煤电站效率及运行灵活性,减少污染物排放以及资源消耗是燃煤电站长期关注的问题,对燃煤电站烟气进行余热及水回收具有重要意义[1]。烟气余热及水回收是通过冷却锅炉排烟回收烟气中的余热和水分的技术,是提高燃煤发电运行效率、降低燃煤电站水耗的有效手段。

电站锅炉在空预器之后增加烟气换热器是回收低温烟气余热的普遍措施,包括低温省煤器[2-9]、水媒式烟气加热器系统(MGGH系统)[10-13]等。低温省煤器技术是由西安交通大学20世纪80年代林万超教授提出低温省煤器技术,并利用等效热降理论对低温省煤器系统的热经济性进行了深入的分析计算[14-15]。后续有许多学者针对低温省煤器开展研究,包括设备的设计参数优化[16]、鳍片尺寸优化[17]、变工况运行[18]等,在我国火电厂已有大量运用,除此之外,也有学者对新的烟气余热回收形式开展研究[19];MGGH技术由日本兴起,在我国许多电站也有应用[20-21],目前烟气余热利用形成相对完整的理论体系,对降低机组煤耗具有很大的价值。

燃煤电站的烟气水回收多开展脱硫系统运行的改进[22]或者采用烟气换热器冷凝、吸收[23-25],不仅可以回收烟气中水分,也可以减少电站的“白烟”现象[26]。降低烟气温度可以有效进行烟气水回收,当脱硫塔出口烟气温度降低5 ℃时,回收水81.4 t/h,可节约脱硫塔用水量44.8%[27]。也有学者对烟气冷凝器的换热性能及经济性进行分析[22,24],Wang等[28]对一种旋转式蓄热烟气冷凝器进行研究,发现该种换热器结构相比于需要冷却塔的氟塑料换热器经济性更好,同时分析了多种材质的换热器,发现碳化硅陶瓷材质的换热效率较高。

目前,燃煤电站烟气余热与水回收多为独立的研究,缺少对燃煤机组烟气余热与水回收的统筹考虑,同时,由于环境温度的变化及机组负荷变化,进入电除尘器的烟气温度可能会过低,换热器及电除尘器可能发生低温腐蚀,影响系统的安全运行。本文基于某330 MW燃煤电站提出一种烟气余热及水回收系统,并对系统的结构参数进行分析,分析换热器面积及冷凝水质量流量对系统运行的影响,为系统的变工况运行调控提供指导。

1 烟气余热及水回收系统

1.1 案例机组参数汇总

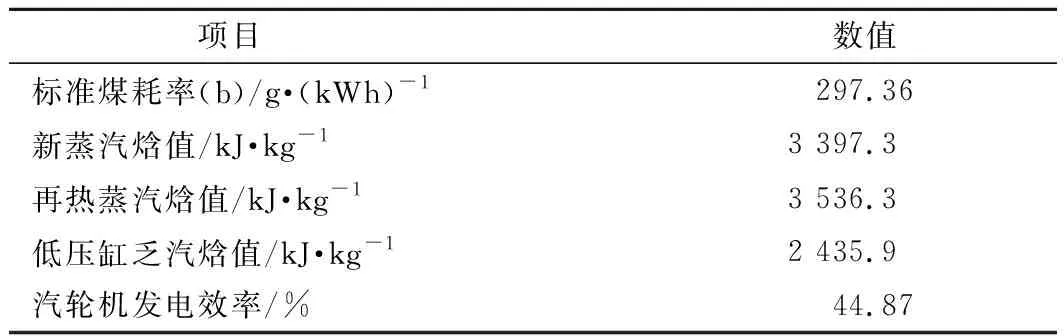

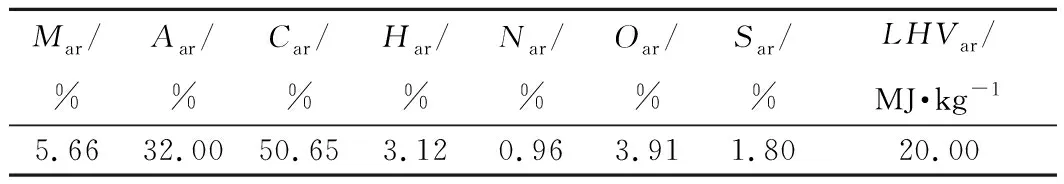

案例机组为某330 MW一次再热空冷燃煤机组。新蒸汽温度、质量流量和压力分别为538 ℃、286.4 kg/s和16.67 MPa。锅炉配备2台双室4电场电除尘器,采用石灰石-石膏湿法烟气脱硫系统。发电机效率和机械效率均为99%。其他参数见表1。在案例机组中,电除尘器入口的烟气温度为150 ℃。燃煤组分和热值见表2。

表1 案例机组部分参数

表2 燃煤组分及热值

1.2 系统构型

烟气水回收与余热利用系统(以下简称:系统)在电除尘器和空预器之间布置低温省煤器和烟气冷却器,在脱硫塔之后布置烟气冷凝器和烟气再热器。烟气冷却器热负荷与烟气再热器构成烟气再热系统,利用烟气再热系统低烟气补热,满足电站烟气排放标准,在满足烟气冷却器热负荷的同时,低温省煤器将热量回收利用至汽轮机回热系统,烟气通过烟气冷凝器降低烟气温度进而降低水蒸气含量,然后通过烟气加热器再热烟气,达到排放温度、减少对烟囱的腐蚀及湿烟羽的视觉污染。

系统图如图1所示。以该330 MW机组的余热回收系统为研究对象,依托该机组的参数建立相应的理论分析模型进行系统的结构参数分析研究。

图1 烟气余热及水回收系统

1.3 系统计算模型

对于低温省煤器、烟气冷却器、烟气再热器和暖风器,换热器系统中的工质均为烟气、空气或水,且工质均无相变,各换热器热负荷Qi为

Qi=mi·(hi,h-hi,l)

式中hi,h——第i个换热器高温侧进口工质比焓/kJ·kg-1;

hi,l——i个换热器高温侧出口工质比焓/kJ·kg-1;

mi——第i个换热器进出口质量流量/kg·s-1。

对于烟气冷凝器,烟气进行相变换热,且由于烟气冷凝出口烟气质量减少,其换热器热负荷Qf为

Qf=mf,in·hf,in-mf,out·hf,out-mcond·hcond

式中hf,in——换热器高温侧进口烟气比焓/kJ·kg-1;

hf,out——换热器高温侧出口烟气比焓/kJ·kg-1;

hcond——回收冷凝水比焓/kJ·kg-1;

mf,in——换热器进口烟气质量流量/kg·s-1;

mf,out——换热器出口烟气质量流量/kg·s-1;

mcond——回收冷凝水质量流量/kg·s-1。

为提高换热效果均采用逆流布置,则其对数平均传热温差Δti,m为

上述公式中Δti,in及Δti,out分别为换热器的进、出口处两股换热工质的温差。

凝结水回收质量流量mcond为

mcond=rH2O,in·mf,in-rH2O,out·mf,out

式中rH2O,in——烟气冷凝器入口H2O质量分数;

mf,in——烟气冷凝器入口烟气质量流量/kg·s-1;

rH2O,out——烟气冷凝器出口H2O质量分数;

mf,out——烟气冷凝器出口烟气质量流量/kg·s-1。

换热器面积为Ai为

式中Ki——第i级换热器换热系数/W·m-2·K-1。

换热器投资支出主要受换热面积的影响,换热面积越大,投资也越大。第i级换热器的成本Si为

Si=ai·Ai

式中ai——第i级换热器单位面积成本/元·m-2。

循环水泵耗功N计算如下

N=(mf,p·ΔP/ρ)/η

式中mf,p——循环水质量流量/kg·s-1;

ΔP——水泵进出口循环水压力差/Pa;

ρ——循环水密度/kg·m-3;

η——循环水泵效率/%。

系统静态回收年限SRP计算如下

式中 Δb——系统节煤率/g·(kWh)-1,根据等效热降法[15]计算,其主要跟回收余热负荷及品味有关,同时也放映了系统的性能;

Fc——标煤价格/元·t-1;

Ne——机组输出功率/MW;

msave——系统节水质量流量/kg·s-1,与mcond计算相似;

Fw——工业用水价格/元·kg-1;

Tu——机组年运行小时/h·年-1。

2 系统运行特性分析

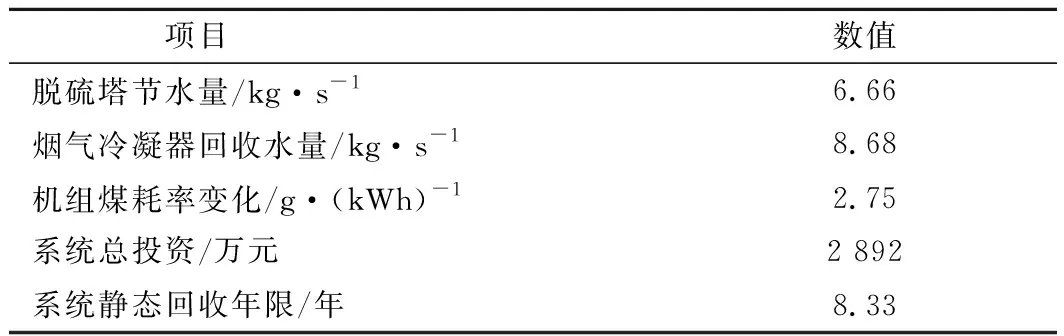

进入除尘器的烟气温度由150 ℃降低至95 ℃,脱硫塔出口烟气温度由52.1 ℃降低至48.7 ℃,脱硫塔出口烟气含水量由13.52%降低至11.43%,当脱硫塔之后的烟气进一步被冷却,烟气含水量降低至8.5%。低温省煤器利用17.64 MW热量至汽轮机回热系统,烟气冷却器利用6.96 MW热量至烟气再热器,将烟气冷凝器之后的烟气升温15 ℃,降低对烟囱的低温腐蚀。低温省煤器投资586万元,烟气冷却器投资206万元,烟气冷凝器投资1 766万元,烟气再热器投资303万元,循环水泵投资30万元,其中烟气冷凝器投资占总投资约60%,系统的性能如表3所示。

表3 系统性能参数

环境温度或机组负荷降低会降低系统性能,并降低进入电除尘器烟气排烟温度,可能会引起低温腐蚀,影响系统的安全运行。本节主要分析低温省煤器、烟气冷却器及烟气再热器等设备部分结构参数及运行参数对系统的影响。

2.1 烟气冷却器面积的影响

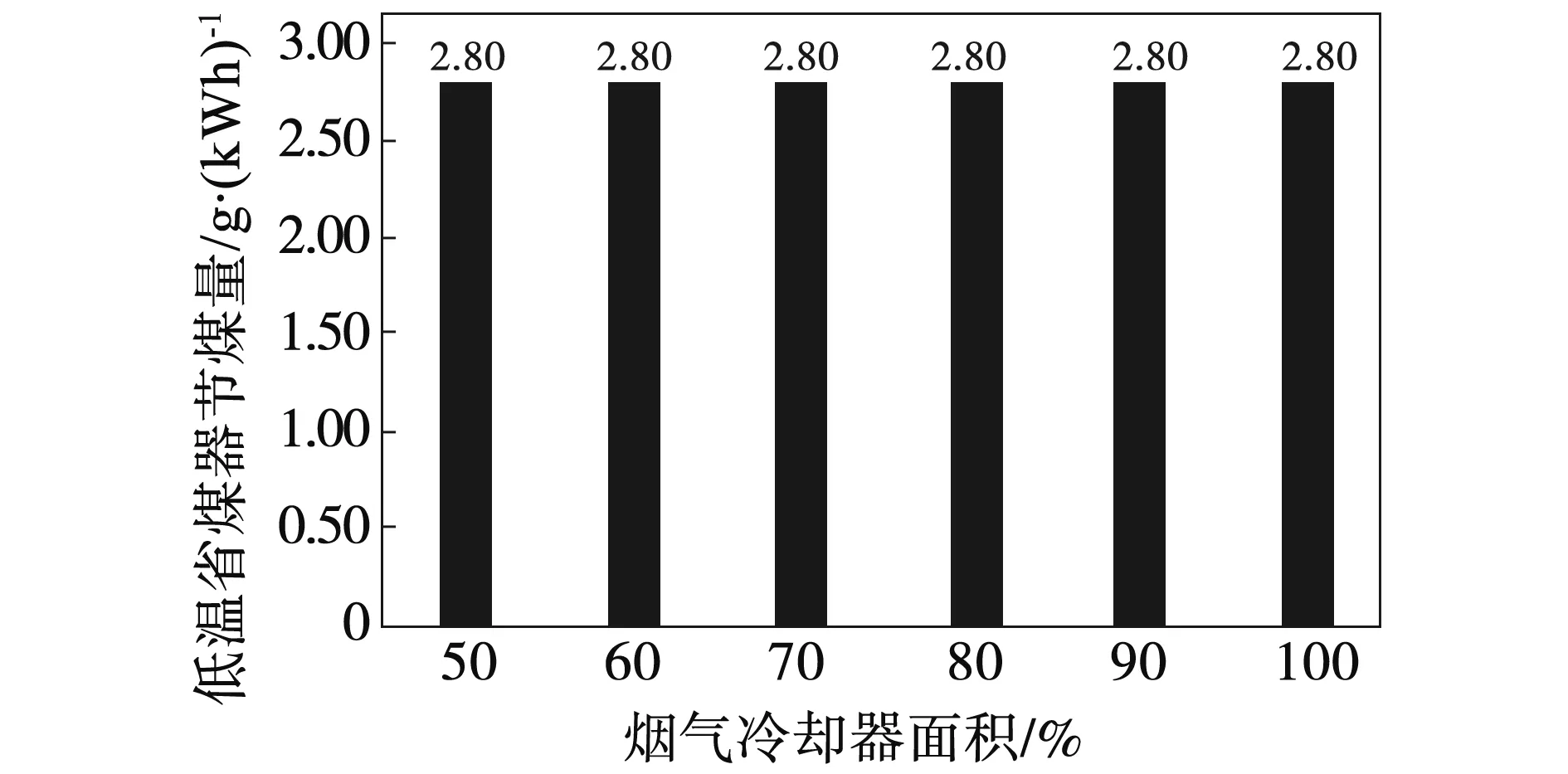

烟气冷却器面积100%为设计工况,如图2所示,随着烟气冷却器面积的减小,进入电除尘器烟气温度有所增加,但是烟气再热系统循环水温度和烟气再热器出口排烟温度有所降低。烟气冷却器面积降低至50%,进入电除尘器烟气温度提升约3 ℃,烟气再热系统循环水温度降低约7 ℃。低温省煤器出口凝结水温度不随烟气冷却器面积变化而变化,回收余热负荷及品味保持不变,系统节煤率也不变化,如图3所示。

图2 系统部分状态点温度随烟气冷却器面积变化

图3 节煤率随烟气冷却器面积变化

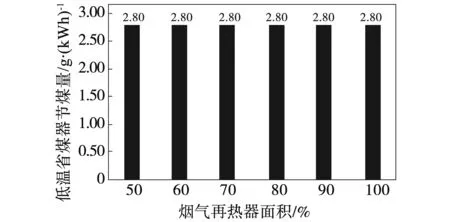

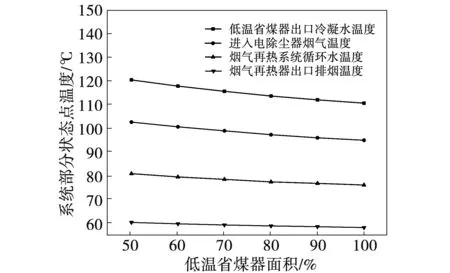

2.2 烟气再热器面积的影响

烟气再热器面积为100%为设计工况,如图4所示,降低烟气再热器面积会降低烟气再热器出口排烟温度,烟气再热系统循环水温度和进入电除尘器烟气温度会随之升高,而低温省煤器出口凝结水温度不受影响,回收余热负荷及品味不变,所以节煤率保持不变,如图5所示。

图4 系统部分状态点温度随烟气再热器面积变化

图5 节煤率随烟气再热器面积变化

2.3 低温省煤器面积的影响

低温省煤器面积为100%为设计工况,如图6所示,降低低温省煤器面积会提升烟气再热器出口排烟温度,烟气再热系统循环水温度和进入电除尘器烟气温度以及低温省煤器出口凝结水温度也有所增加,低温省煤器出口凝结水温度增加,回收余热品味提高,但是由于低温省煤器面积的降低,回收余热负荷随之大幅降低,所以系统节煤率随着低温省煤器面积降低而降低,如图7所示。

图6 系统部分状态点温度随低温省煤器面积变化

图7 节煤率随低温省煤器面积变化

2.4 低温省煤器凝结水质量流量的影响

低温省煤器凝结水质量流量100%为设计工况,如图8所示,随着凝结水质量流量的降低,低温省煤器出口凝结水温度、进入电除尘器烟气温度、烟气再热系统循环水温度以及烟气再热器出口排烟温度均会增加,且质量流量降低越多,各状态点温度提升越快,所以降低低温省煤器凝结水质量流量是提高进入电除尘器烟气温度的一种办法。

图8 系统部分状态点温度随低温省煤器凝结水质量流量变化

如图9所示,随着低温省煤器凝结水质量流量降低,虽然低温省煤器出口凝结水温度有所提高,但是回收余热热负荷降低,所以系统节煤率略有降低,随着低温省煤器凝结水质量流量减少,节煤率减少的越来越快,当质量流量降低至50%时,系统节煤率下降约20%。所以降低低温省煤器凝结水质量流量提升进入电除尘器烟气温度的同时,会降低系统的性能。

图9 节煤率随低温省煤器凝结水质量流量变化

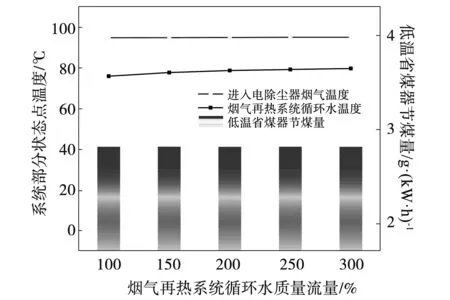

2.5 烟气再热系统循环水质量流量的影响

烟气再热系统循环水质量流量100%为设计工况,如图10所示,随着循环水质量流量的增加,进入电除尘器烟气温度和节煤率不变,但是烟气再热系统循环水温度随着质量流量增加有所增加,循环水质量流量增加至300%,可提高温度约4 ℃。如果考虑循环水泵的成本,增加循环水质量流量需要使用变速泵或者双泵,使系统的投资增加。

图10 系统部分状态点温度及性能随低烟气再热系统循环水质量流量变化

3 结论

本文提出了一种烟气余热及水回收系统,建立了系统的计算模型,并分析了系统运行性能,同时分析系统运行参数及结构参数对系统的影响,得出如下结论:

(1)进入除尘器的烟气温度由150 ℃降低至95 ℃,脱硫塔出口烟气温度由52.1 ℃降低至48.7 ℃,脱硫塔出口烟气含水量由13.52%降低至11.43%,此时可以节约脱硫塔耗水6.66 kg/s。当脱硫塔之后的烟气进一步被冷却至43 ℃,系统可以回收水8.68 kg/s。系统利用17.64 MW热量至汽轮机回热系统,降低机组煤耗率2.75 g/kWh。利用6.96 MW热量将烟气冷凝器之后的烟气升温15 ℃,降低对烟囱的低温腐蚀。系统总投资2 892万元,其中烟气冷凝器投资超过60%,静态回收年限为8.33年。

(2)降低烟气冷却器、烟气再热器或低温省煤器面积均可以提高进入电除尘器烟气温度;烟气冷却器和烟气再热器面积的降低对系统性能没有影响,但是低温省煤器面积的降低,会导致系统性能的降低,设计时可考虑减少烟气冷却器和烟气再热器面积,提高系统变工况运行的安全性。

(3)降低低温省煤器冷凝水质量流量可以提高电除尘器烟气温度;随着低温省煤器冷凝水质量流量降低,系统性能也会降低;烟气再热系统循环水质量流量对系统性能没有影响,但是增加循环水质量流量需要使用变速泵或者双泵,会增加系统的投资。