多晶冰糖生产工艺的改进与探索

2021-11-21姚志敏潘葆萱

贺 湘,姚志敏,潘葆萱

(1中国轻工业广州工程有限公司,广东广州 511447;2江门市南字食品有限公司,广东江门 529000)

0 前言

冰糖是白砂糖的结晶再制品,晶莹如冰,品质纯正[1-2]。目前市面上在售的冰糖主要包括单晶冰糖、多晶冰糖(即“土冰”)、冰片糖,以及根据客户需求制作成的其他冰糖品种,如咖啡冰糖、黑糖、冰糖粉等[3-4]。

冰糖可直接食用,也可以用来烹羹炖菜或制作甜点,著名的“冰糖湘莲”是八大菜系中的湘菜珍馐;另外还有如“冰糖雪梨”、“冰糖燕窝”等滋补品[5-9]。冰糖还可用于高级食品甜味剂、配制药品浸渍酒类和滋补佐药等,广泛用于食品和保健行业作为高档补品和保健品[10-11]。

中医认为,冰糖味甘、性平,入肺、经脾,有补中益气和润肺的功效;冰糖养阴生津,润肺止咳,对肺燥咳嗽、干咳无痰、咯痰带血都有很好的辅助治疗作用;用于肺燥、肺虚、风寒劳累所致的咳喘、小儿疟疾、噤口痢、口疮、风火牙痛,有很强的药理作用[10,12-13]。

我国冰糖主要消费区分布在华东、京津、华中、华南和东北地区,其中华东和京津地区的消费量最大。而从国际市场来说,冰糖也是极具中国特色的传统产品,目前国内的冰糖系列产品约有40%出口[10]。冰糖凭借其独有的保健功能会在食糖市场中占据越来越大的份额,具有广阔的发展前景。

而从冰糖生产来看,之前绝大部分停留在小作坊生产,导致质量不稳定,卫生情况欠佳。随着食品卫生要求的日益严格以及市场需求量增大,陆续出现了具有一定规模的冰糖厂,如义乌市帝奥食品有限公司、大连佐源食品有限公司、山东省临沂市泰沂食品有限责任公司、河北宝利食品有限公司、天津开发区兰德食品有限公司、广西柳州市金柳食品加工厂、广西来宾食品有限责任公司、佛山市西豪江糖制品有限公司、东莞市东糖中轻糖业有限公司等。

然而与白砂糖生产线不同的是,多晶冰糖生产具有周期性,即典型的间歇生产特性。因此,目前国内冰糖厂生产工艺一直比较落后,自动化程度低,能耗高,生产过程中部分工序工人劳动强度大,使该工序聘工困难。同时许多设备仍为非标设备,离规范化设计和生产的差距甚远。

本文提出一套较先进的多晶冰糖生产设计方案,旨在对传统多晶冰糖生产工艺进行研究整理和改进,适当引入自控设备,以减少劳动生产力,降低劳动强度,提高生产效率,为现代化冰糖生产企业提供参考。

1 多晶冰糖结晶原理

结晶过程是冰糖生产工艺的最关键过程。因此了解多晶冰糖结晶的原理极为重要。

根据蔗糖结晶理论,蔗糖的结晶与溶液过饱和系数有关。过饱和系数是指在某一温度下某蔗糖溶液内一份水所溶解的蔗糖量与该温度下饱和纯蔗糖溶液中一份水所溶解的蔗糖量的比值。蔗糖溶液根据其过饱和系数的不同可分为溶晶区、介稳区、中间区和易变区。过饱和系数小于1.0时,晶体只能溶解不能长大,故称为溶晶区;过饱和系数1.0~1.2时,不能自然生成晶核,但可以使已有的晶核长大,故称为介稳区;过饱和系数在1.2~1.3时,不仅使已有的晶核能够长大,当溶液受到外界的刺激时,还能产生新的晶核,故称为中间区;过饱和系数大于1.3时,能自动大量地产生晶核,故称为易变区[14-16]。

多晶冰糖结晶基于“自然起晶法”。生产过程一开始是将过饱和糖液控制在易变区内使其自然起晶,起晶后其浓度降低至中间介稳区,靠近已形成的晶核的蔗糖分子,不断地被晶核表面所吸引,沉积在晶体表面上,并按晶体形状整齐地、一层层地排列起来,晶体得以慢慢长大,养晶1周后即可成为成品[17-18]。

2 设计工艺流程详述

2.1 总工艺流程

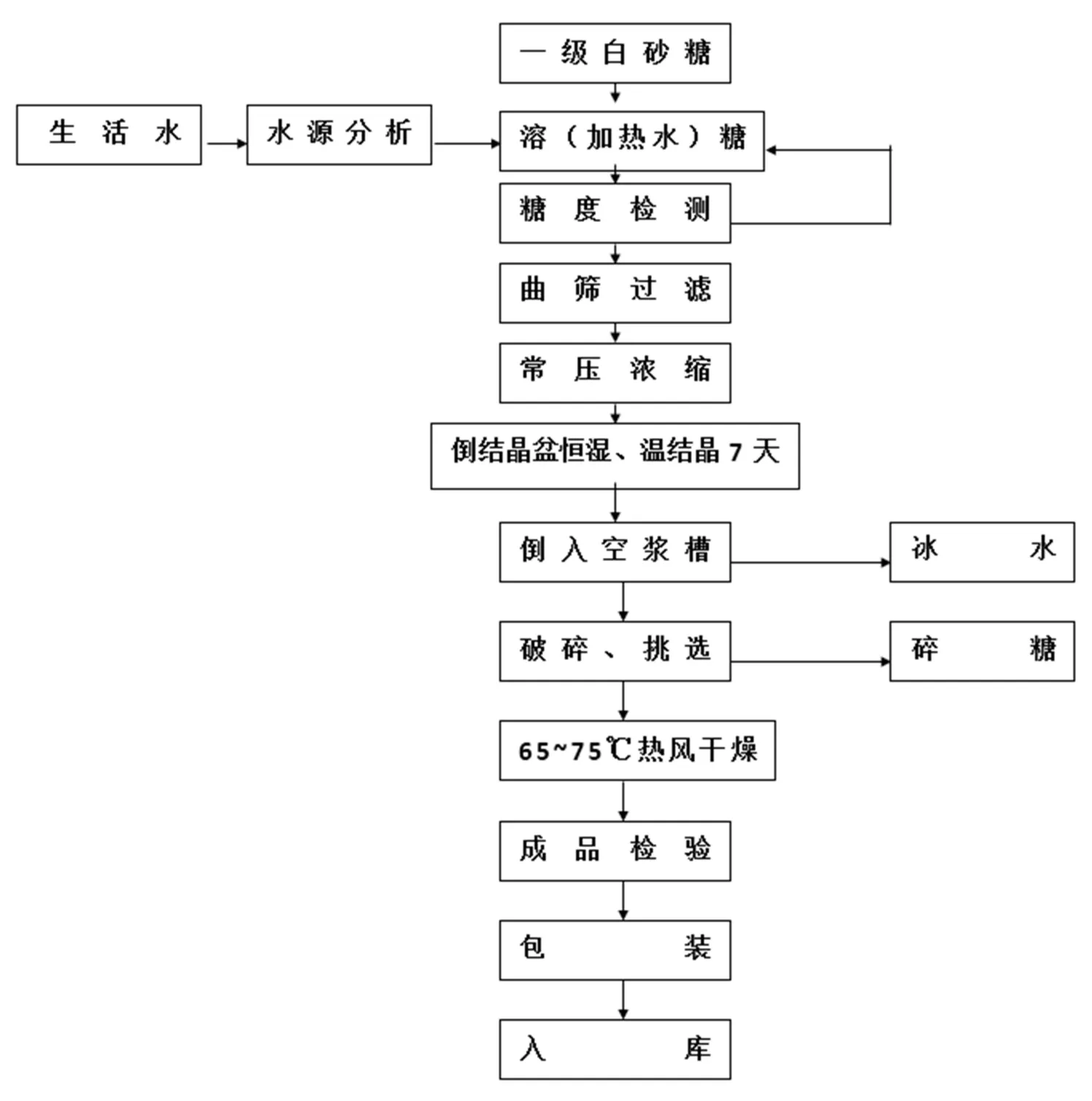

多晶冰糖,以一级白砂糖为原料,采用传统自然结晶法生产,大致流程包括:白砂糖回溶,过滤,浓缩,注盆结晶,倒盆去蜜破碎,干燥,包装,成品。其总工艺流程见图1。

图1 多晶冰糖工艺流程方框图

2.2 设计生产工艺详述

多晶体冰糖俗称土冰、老冰、盆冰或桶冰,是一种由多个蔗糖晶体并聚而成的大块冰糖,按色泽又可分为白冰糖和黄冰糖2种。

根据其生产工艺的不同,多晶体冰糖又分为吊线法冰糖(成品为冰柱和冰边,会有棉线、纸片等杂质)和盆晶法冰糖(全部冰糖均沿结晶盆结晶,成品较纯净)。在国内,北方主要采用吊线法生产多晶体冰糖,南方主要采用盆晶法生产。二者除了在生产流程上略有差异外,其生产原理大体相同。本设计采用盆晶法结晶工艺。

2.2.1 溶糖、过滤

工艺条件:

⑴溶糖温度:90~100℃;

⑵溶糖浓度:68~70°Bx;

⑶溶糖时间:约20~30 min

⑷溶糖汽源:约0.3 MPa饱和蒸汽。

⑸操作流程:原料糖由叉车送到白糖暂储间,用吨糖升降平台运送至二楼解包间,楼层高度约6.5 m。经无动力滚筒输送机送至各落糖斗附近,人工解包后进入落糖斗。落糖斗支撑于楼面,以节省解包工人劳动强度。

原料糖经落糖斗进入布置在夹层(约3.5 m层高)的间歇溶糖罐,根据溶糖锤度要求,向溶糖机加入热水或蜜水,有蜜水时优先加入蜜水,溶解成68~70°Bx的糖浆,溶糖机罐内温度自动控制蒸汽通入量。溶解后的糖浆由泵送去多晶车间糖浆储罐。

因多晶冰糖生产的间歇性,多晶溶糖可不考虑连续溶糖系统,以节省投资。

2.2.2 煮糖浓缩

技术要求:

⑴煮糖浓缩压力:0.6~0.8 MPa;

⑵煮糖浓缩温度:115~120℃(最终温度);

⑶煮糖浓缩浓度:78~82°Bx;

⑷煮糖浓缩时间:控制在20~30 min。

⑸操作流程:煮糖初期为糖浆的浓缩过程。开启蒸汽阀,控制蒸汽压力在0.6~0.8 MPa,使糖浆加热沸腾,升温至115~120℃,糖浆达到78~82°Bx时即达到浓缩要求。浓缩过程要求在30 min内快速完成,以防色值上升。煮糖罐最好采用间接加热的换热器。

煮糖浓缩的目的是将溶糖后得到的糖液加热蒸发使糖液进一步浓缩到过饱和,为下一步结晶做准备。

煮糖浓缩注意事项:①煮糖用的加热蒸汽温度太高或太低都不利于煮糖,温度太高蔗糖容易焦化产生较多的焦糖色素;温度太低煮糖的时间过长,蔗糖转化较多,会降低冰糖的结晶率;②根据蔗糖结晶理论可知:煮糖后得到一水糖浆的锤度过低或过高都不利于结晶。当糖液的锤度较低使过饱和系数小于1.2时,过饱和糖液处于介稳区,不能自发起晶;如果糖液锤度较高使过饱和系数过高则容易起砂,得到的冰糖晶形细碎,不符合质量的要求。

2.2.3 注盆、结晶、养晶

结晶要求:结晶室温度:80~40℃,逐天下降;

养晶时间:约7~8天。

操作流程:

⑴注盆

糖浆浓缩至规定锤度后,采用电控注盆机构注盆。结晶盆置于结晶盆架上,以3个X3个X4层为一单位,内设升降机构,上层盆注满后下移,下层盆上移等待注盆。依次注盆完后用叉车送至结晶室内。

传统的注盆为手动开关阀门来人工注盆,既要防高温的糖液烫伤,又要防堆叠的结晶盆倒塌造成的伤害。改用电控注盆机构注盆,不仅有效降低了工人劳动强度,也减少了此岗位的工伤风险。

⑵结晶

多晶冰糖结晶过程为自然冷却结晶,其关键设计为结晶室的设计。传统的结晶室为一带蒸汽保温和散热系统的空房,结晶盆的进出和室内布置均为人工操作,劳动强度大,且有高温烫伤风险。本设计的结晶室借鉴现代化立体仓库设计思路,设计成移动式货架,货架以3个X3个X4层为单位依次排列,方便叉车叉送每单位的结晶盆。

⑶养晶

多晶冰糖的结晶过程主要是对温度的控制,结晶室内的温度第1~2天控制在70~80℃,以预冷起晶;温度太高或者太低都不利,温度太高过饱和系数太低,不能自然起晶或者形成晶体太慢;温度太低过饱和系数太高,则容易返砂,形成的冰糖晶形细碎,不符合冰糖质量要求。第3~4天温度保持在70~55℃,第5~6天温度保持在55~40℃,第7天打开门降至室温,第8天将结晶盆取出。为了防止结晶室内温度下降过快(特别是在冬天),可以在结晶室内设置加热管,在加热管内通入加热蒸汽,通过调节蒸汽的开关便可调节结晶室内的温度。

2.2.4 排蜜、倒盆、破碎、筛选

操作流程:养晶达到规定天数后,用叉车将结晶盆送至无动力滚筒输送机,再经升降平台和推盘机构送至链板输送机。用抽蜜泵抽去结晶盆中的蜜(熟称冰水),再送往多晶倒盆静置平台,倒盆平台的合理设计可大大降低此岗位工人的劳动强度。平台设计两边高,向中间倾斜,倾角约4°,以便糖盆静置时剩余的蜜水在重力作用下自动流入糖蜜输送槽,继而流入蜜水箱。

静置后结晶盆内的多晶冰块人工扣盆倒出,用刀砍去结晶不良的底砂和黑点,经链板输送机送去破碎和筛选。破碎后合格的多晶冰糖用输送机送往多晶冰糖烘干线进行干燥,碎冰作他用,如用于单晶冰糖晶种。

2.2.5 干燥、冷却

技术要求:

⑴干燥热风温度:65~70℃;

⑵烘干后冰糖含水量:1%以下;

⑶烘干时间:约36 h。

⑷操作流程:多晶冰糖干燥线采用3层不锈钢链板式连续烘干线,湿糖经3层路线总长约100 m,分为干燥段和冷却段。干燥段通入干燥后的蒸汽进行加热,冷却段通入干燥后的冷空气进行冷却。烘干温度保持在65~75℃,冷却温度保持在40℃以下。整个干燥时间掌握在36 h左右,烘干后冰糖含水量控制在1%以下。成品烘干后,掉入成品糖输送带,送至包装间。

2.2.6 成品糖的包装

包装要求:根据客户需求。

成品糖经计量、除铁后进行包装,包装规格根据客户需求确定。然后入库贮存或直接出厂销售。

为了尽可能减少操作人员与成品糖的接触,同时提高自动化生产水平,成品糖包装设备采用全自动装包系统,包括自动供袋机、电子包装秤、自动折边机、自动缝包机、喷码机、倒袋整形机、拣选机(复核重量、金属检测)等。

为控制产品灰分、水不溶物等指标要求,本设计主要工艺设备与糖接触的部分全部采用不锈钢或内衬不锈钢的材质。包装袋采用符合食品卫生标准的彩印塑料包装袋。

3 本设计与传统工艺对比分析

多晶冰糖工艺独特的周期性是其实现自动化生产的极大障碍。冰糖生产企业要提高生产效益,需在现有技术的基础上,在生产各环节的细节中寻求突破,如溶糖、浓缩、结晶、干燥等,通过对各个环节深入分析总结,引入自动化生产,减少劳动强度,才能在生产过程中实现降低能耗、提高产率、稳定产品质量等指标要求,这也是冰糖企业提高经济效益的关键。

本设计最大的特点是在经济适应的原则上,引入了自控设备和自控工艺,大大降低了工人的劳动强度。现从各个环节进行对比分析。

3.1 溶糖

传统冰糖厂溶糖采用“地锅”溶糖,一般安装在地面以下。结构为一立式圆筒敞口设备,内设加热蒸汽环管,环管上开孔,蒸汽与糖液直接接触进行加热。基本无自控系统。

本设计溶糖系统增加了自控仪表,多晶冰糖因其具有典型的周期性,仍用间歇溶糖系统,配温度和液位自控仪表。

3.2 多晶浓缩糖浆注盆

多晶冰糖浓缩后,传统的冰糖厂采用人工注盆方式。结晶盆提前人工摆放至结晶室内,用木条设排架,工人扛着不锈钢管道开关阀门注盆,劳动强度非常大,且115℃左右的糖浆注盆时随时有高温烫伤风险。使工厂直接造成人工成本高,同时却聘工难的局面。

本设计采用了带电控的注盆机构,结晶盆以3个X3个X4层为一单位设置,内置升降机构,电控注盆,上层注完后移至下层,下层的空盆移至上层,以此快速注满一个单位,用叉车一次性送入结晶室。

3.3 多晶冰糖结晶室、倒糖

传统的结晶室是一简单的空房,结晶盆叠堆于结晶室内。结晶过程结束后,抽母液,用人工推车将结晶盆移出结晶室,置于扣盆区,静置后,再人工摔盆倒糖,一系列工序全部为人工操作,劳动强度非常大。

本设计结晶室内采用结晶盆架设计,引入了现代化立体仓库设计,整体为固定式货架,内配可移动式结晶盆架,结晶盆架布置以3个X3个X4层为单位依次排列,方便叉车叉送。此设计也大大增加了结晶室的生产能力。例如100 m3的结晶室,可容纳近85 t糖浆,约3000个结晶盆。达到了0通道、100%的空间利用率。结晶过程结束后,用叉车送至无动力滚筒输送机,再经升降平台和推盘机构送至链板输送机。经抽蜜后,送往多晶倒盆静置平台。平台设计两边高,向中间倾斜,以便糖盆静置时剩余的蜜水在重力作用下自动流入糖蜜输送槽,继而流入蜜水箱。

这一系列的设计,与传统工艺过程相比,极大地降低了工人劳动强度,减少了劳动力,大大提高了生产效率,同时也避免了注盆时的高温烫伤风险。

3.4 多晶连续烘干线

传统的多晶车间隔有2、3个烘房,烘房内设有钢架。将人工盛好的待烘的多晶冰糖用小车装载,推入烘房有序摆放于钢架上。整批待烘的多晶冰糖送入烘房待烘。关闭烘房,做好保温工作,缓缓开启蒸汽阀,启动烘房顶部的抽风机。烘干温度保持在65~75℃之间,烘干时间掌握在36 h左右。成品烘干后,关闭该烘房的蒸汽。待温度下降后,将已烘干的成品推出烘房,自然冷却后,人工破碎筛选,装袋,再送至包装间。

本设计采用多晶冰糖连续干燥线。湿糖经破碎和筛选后,合格的多晶冰糖由湿糖输送机送至连续烘干线。该干燥线采用3层不锈钢链板缓慢输送,内通入干燥后的蒸汽进行加热干燥,再通入干燥后的冷空气进行冷却。烘干温度保持在65℃左右,冷却温度保持在40℃以下。整个干燥时间控制在36 h以下。烘干后冰糖含水量控制在1%以下。成品烘干后,自动卸入成品糖输送带,送至包装间。

多晶连续干燥减少了人工,大大降低了劳动强度,同时产品质量更稳定,更有保障。

4 结论与展望

针对目前冰糖厂自动化程度低、劳动强度大、生产效率低等缺陷,本设计在现有成熟工艺的基础上,从各个生产环节中进行深入分析、总结和改进,在经济可靠可行的原则上,引入自动化设备和自控仪表,大大减少了劳动生产力,降低了劳动强度,极大地提高了生产效率,稳定了产品质量,从而实现多晶冰糖生产的规模化、规范化和自动化,提高了企业的经济效益。

规模化、规范化、自动化生产冰糖项目,为企业提高产品市场竞争力,提高经济效益,实现做大做强的战略目标,在激烈的市场竞争中获得生存和发展,走出了重要的一步。