亚硫酸法与碳磷无硫法清净效果比较研究

2021-11-21陈国伟陈子华李杨发李如仙李荣奎代光伟杜瑞军徐东声杨建忠沈石妍

李 祥,陈国伟,邓 军,陈子华,李杨发,李如仙,李荣奎,代光伟,梅 记, 杜瑞军,徐东声,杨建忠,沈石妍*

(1临沧南华糖业有限公司,云南临沧 677000;2耿马南华华侨糖业有限公司,云南耿马 677506;3云南省农业科学院甘蔗研究所,云南开远 661699)

0 引言

色值、混浊度和二氧化硫是影响白砂糖质量的关键指标,白砂糖国家标准中一级糖色值要求≤150 IU,混浊度≤120 MAU[1]。我国有超过90%的糖厂采用亚硫酸法生产工艺,只有不到10%的糖厂采用碳酸法工艺,企业为了降低白砂糖色值,往往会提高硫熏强度,也就无可避免地会使白砂糖中残留的SO2含量偏高。SO2会刺激消化道黏膜、破坏B族维生素,长期摄入会对肝脏造成损害[2],国家食品安全标准(GB 2760)规定白砂糖中SO2不得高于0.1 g/kg[3],饮料工业用糖对SO2的要求更严格,国内外知名品牌食品和饮料,如可口可乐、百事可乐等均明确要求食糖中的SO2含量不能超过15 mg/kg[4],国际饮料行业对其要求更加严格, 美国软饮料协会饮料用砂糖标准规定SO2含量为无[5],现行国际标准《食品法典标准 糖》[6]也明确规定白糖SO2≤15 mg/kg,耕地白糖SO2≤70 mg/kg。随着人们生活水平不断提高,食品安全成为人们关注的焦点,越来越多高标准的食品或饮料制造企业严格控制原料白砂糖的SO2含量,减少或消除白砂糖中SO2含量成为制糖技术发展的一个重要方向。

目前常用的制糖技术中,亚硫酸法工艺较为简单,以石灰、磷酸和SO2为澄清剂,在清净过程中除去的非糖分较少,白砂糖中含有一定量的SO2,产品储存过程中易发生返黄[7-10]。碳酸法则是以石灰、CO2为澄清剂,在强碱性条件下借助碳酸饱充过程2个不同的最佳等电点可除去更多的非糖杂质[11-12],因而总体来说碳酸法白砂糖色值更低、储存性能更好,但生产成本较高,同时碳酸法高碱性滤泥引起的环境污染问题难以解决,导致难以推广[13-15]。通过技术的创新形成更加经济高效的制糖工艺,适应市场对高质绿色产品的需求已是大势所趋。

耿马南华华侨糖业有限公司建有一条日产200 t食用酒精生产线,发酵过程中每日可产出近200 t高纯CO2气体(95%~99%),具有以CO2替代SO2的得天独厚的原料优势,公司通过大量的前期试验和工艺优化,将亚硫酸法和碳酸法的工艺优点进行有效结合,形成了碳磷无硫白砂糖生产技术,并于2020年在原亚硫酸法生产线基础上完成了碳磷无硫白砂糖生产线技改。本文通过对公司技改前后亚硫酸法工艺(以下简称“亚法”)与碳磷无硫工艺(以下简称“碳磷法”)实际运行效果的比较研究,旨在探讨碳磷无硫工艺实施的可行性和推广应用价值。

1 材料与方法

1.1 试验材料

甘蔗:临沧南华糖业有限公司蔗区;CO2气体:临沧南华糖业集团华临酒精有限责任公司;石灰:耿马嘉禾石灰厂。

1.2 主要试剂

分析检测中所用的碱式醋酸铅、盐酸、氯化钠、碘、碘化钾、硫代硫酸钠、重铬酸钾、硫酸铜、酒石酸钾钠、氢氧化钠、三乙醇胺均为分析纯。

1.3 主要仪器

SGW®-533自动旋光仪,上海仪电物理光学仪器有限公司;WAY-2S数字阿贝折射仪,上海精密科学仪器有限公司;ST3100酸度计,奥豪斯仪器(常州)有限公司;DDSJ-308A电导仪,上海仪电科学仪器股份有限公司;JA31002分析天平,上海舜宇恒平科学仪器有限公司;T6新悦可见分光光度计,北京普析通用仪器有限责任公司。

1.4 试验方法

1.4.1 碳磷无硫工艺要点

压榨混合汁添加石灰乳预灰pH值至6.8~7.2,进行一次加热,一次加热温度控制在40~45℃之间,然后添加石灰乳调节pH值至10.5~11.0,进行一碳饱充,一碳汁加热温度60~65℃,采用压滤机进行全汁过滤得到一碳清汁,一碳清汁pH在8.0~8.6之间,然后进行二碳饱充,二碳汁加热温度70~75℃,二碳饱充汁采用压滤机全汁过滤得到的二碳清汁,pH控制在7.4~7.8之间,加酸中和后加热至108~120℃,经五效蒸发罐浓缩得到锤度为62~66°Bx的粗糖浆,在粗糖浆中添加磷酸、聚丙烯酰胺,利用低温磷浮工艺除去糖浆中的大部分混浊物质,得到精糖浆送至煮糖,经三系煮糖生产白砂糖。

1.4.2 亚硫酸法工艺要点

压榨混和汁添加石灰乳预灰pH值至6.8~7.2,进行一次加热,一次加热温度控制在55~65℃之间,然后进行硫熏中和,中和pH值控制在7.2~7.4之间,硫熏强度控制为22~24 mL,进入二次加热,二次加热温度控制在98~102℃之间,二次加热后进入连续沉降池,沉降后的沉清汁pH值控制在7.4~7.6之间,泥角使用无滤布真空吸滤机过滤得到泥汁,泥汁返回快速沉降池沉降得到滤清汁,pH控制在7.6~7.8之间,滤清汁与沉清汁混合后加热至120℃,进入五效蒸发罐浓缩得到锤度为62~66°Bx的粗糖浆,在粗糖浆中添加磷酸、聚丙烯酰胺,利用低温磷浮工艺除去糖浆中的大部分混浊物质,得到精糖浆送至煮糖,经三系煮糖生产白砂糖。

1.4.3 试验方案

本试验按照技改前的亚硫酸法工艺和技改后的碳磷无硫工艺,于2020年12月25日至2021年1月29日间分别进行了各18天的工艺试验,试验数据全部取自公司生产日报表,为了保证试验结果的准确性,避免开机初始生产的波动及不同工艺过渡期物料的相互影响,各试验期前3天的数据未参与统计分析。

1.4.4 主要指标测定方法

制糖中间物料的锤度、蔗糖分、还原糖分、pH值、电导灰分、色值、混浊度的测定:按照《甘蔗制糖化学管理分析方法》(1995版)进行测定[16],锤度采用密度法、糖度采用一次旋光法、蔗糖分采用二次旋光法、还原糖分采用兰-艾农法、pH值采用电位法、色值采用司丹默法测定;白砂糖样品的蔗糖分、还原糖分、电导灰分、不溶于水杂质、色值、混浊度按照GB/T 35887-2018《白砂糖试验方法》进行测定[17];二氧化硫按照GB 5009.34-2016《食品安全国家标准 食品中二氧化硫的测定》进行测定[18]。

1.5 数据统计与处理

所有数据均为试验期连续15日报表数据的算术平均值,利用Microsoft Excel 2010进行数据处理,采用IBM SPSS 19.0对实验数据进行配对样本t检验,以P<0.05为差异显著性标准,以P<0.01为差异极显著标准,结果用平均值±标准差表示。

2 结果与分析

2.1 不同工艺甘蔗原料情况

不同工艺试验期甘蔗原料指标情况见表1,从表中数据可以看出亚硫酸法工艺和碳磷无硫工艺试验期间,甘蔗品质状况较为接近,配对样本t检验结果表明2次试验所用甘蔗初压汁的锤度、简纯度、还原糖分、自然磷酸值以及甘蔗蔗糖分、非糖分6个指标均无显著差异,故认为2次试验原料质量状况一致,为后续不同工艺过程物料指标的比较提供较好的可比性。

表1 不同工艺甘蔗原料情况

2.2 不同工艺物料纯度情况

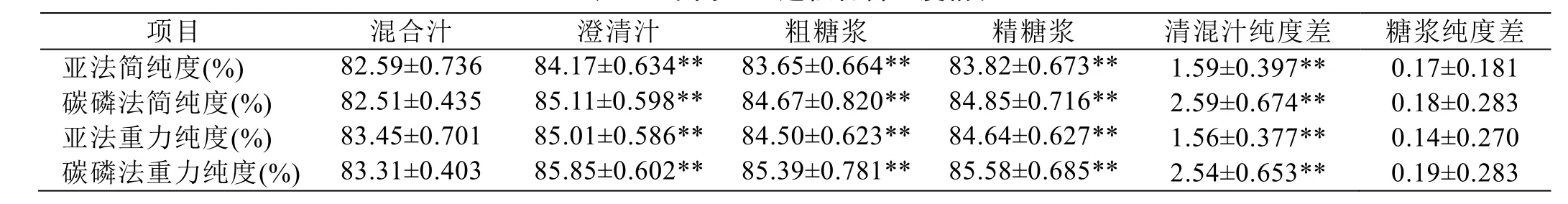

混合汁重力纯度可作为衡量甘蔗质量的指标,还可以作为原料蔗成熟程度和新鲜程度的参考依据[16],本试验不同工艺过程物料纯度情况见表2。从表中数据可以看出,亚法和碳磷法混合汁的简纯度和重力纯度分别为82.59%、82.51%和83.45%、83.31%,同一指标值间数值较为接近,经配对样本t检验得到二者混合汁纯度无显著差异。由此也可得出2次试验所用甘蔗原料质量无显著差异,与前述甘蔗原料分析结果吻合。混合汁经不同清净工艺处理后,澄清汁、粗糖浆和精糖浆的简纯度和重力纯度均存在极显著差异,清混汁重力纯度差值分别为1.56%和2.54%,碳磷工艺清混汁重力纯度差较亚硫酸法提高了0.98%(绝对值),按照纯度与煮炼率的关系式,纯度每提高或降低1%,煮炼收回率相应提高或降低0.6%~0.7%左右[19],可见采用碳磷工艺后糖分收回率可得到显著的提升。本试验2种工艺的粗糖浆均采用低温磷浮工艺进行二次除杂,碳磷工艺糖浆二次除杂效果略优于亚硫酸法,重力纯度差值分别为0.19%和0.14%,但从配对样本t检验结果可以看出,2种工艺制成的糖浆经相同的磷浮工艺处理前后纯度差无显著差异。

表2 不同工艺过程物料纯度情况

2.3 不同工艺物料蔗糖分、还原糖分情况

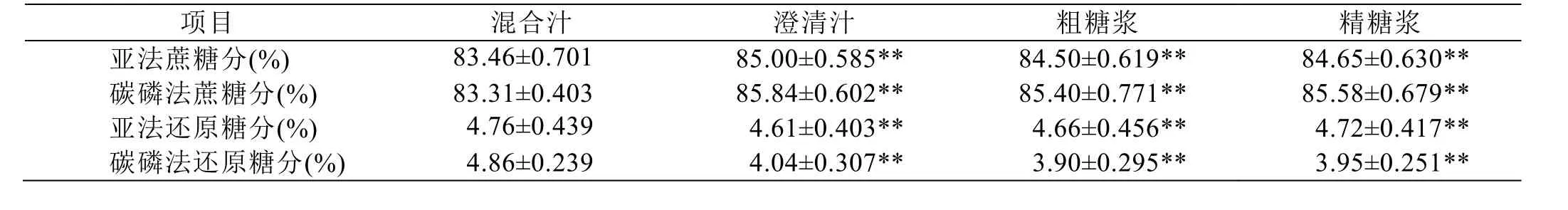

由于不同工序物料的锤度差异较大,为便于比较工艺过程中各物料蔗糖分、还原糖分变化情况,将其统一换算为固形物中的含量,结果见表3。从表中数据可以看出,2种工艺初始阶段混合汁的蔗糖分和还原糖分分别为83.46%、83.31%和4.76%、4.86%,指标值非常接近,经配对样本t检验显示混合汁蔗糖分和还原糖分无显著差异。经清净处理后2种工艺澄清汁的蔗糖分均明显升高,还原糖明显降低,澄清汁、粗糖浆、精糖浆的蔗糖分和还原糖分均存在极显著差异,碳磷无硫工艺显著优于亚硫酸工艺,究其原因除了碳磷工艺具有更好的清净效率外,碱性条件下蔗糖不易水解、还原糖部分分解转化应该也是一个重要的因素。

表3 不同工艺物料固形物中蔗糖分、还原糖分

2.4 不同工艺物料色值和pH值变化情况

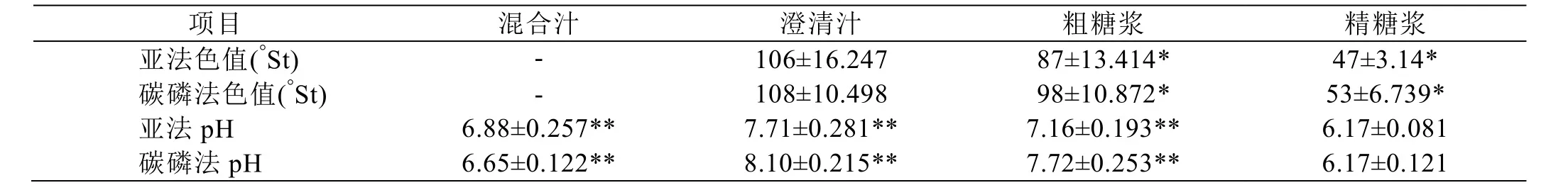

不同工艺物料色值和pH值情况见表4,从表中pH指标可以看出,除精糖浆外,2种工艺的混合汁、澄清汁、粗糖浆、精糖浆的pH值均存在极显著差异,这是由于碳磷法采用的是碱性清净技术,亚硫酸法采用的是中性至弱碱性清净技术,因而碳磷法的清汁、粗糖浆pH值较亚硫酸法偏高,粗糖浆二者均采用低温磷浮工艺进行二次清净,故精糖浆pH值无显著差异。从色值指标来看2种工艺澄清汁色值无显著差异,碳磷法粗糖浆和精糖浆色值高于亚法,这是由于糖厂中间物料的色值习惯采用司单默色值(°St)表示,因测定方法的原因,司单默色值无需将待测样液的pH值调节至7.00,通常色源物质在碱性条件下会显示更深的颜色[7,20],故pH值差异较大的样品间司单默色值的可比性并不好,只能通过白砂糖产品的色值进行间接比较,今后相关试验应考虑采用国际糖色值(IU)会更具可比性,也能更好地分析工艺脱色效果的优劣。

表4 不同工艺物料色值和pH值

2.5 不同工艺白砂糖质量指标情况

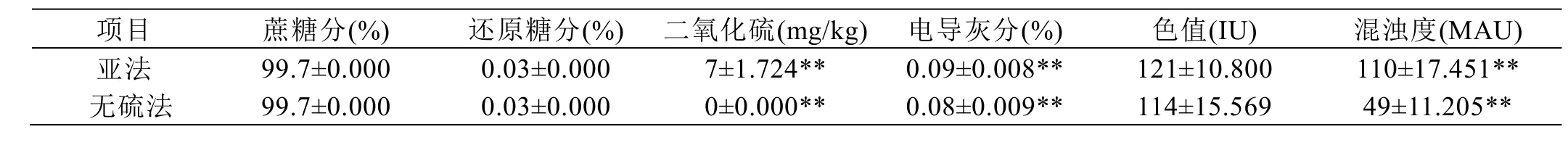

不同工艺白砂糖质量指标情况见表5,从表中数据可以看出,2种工艺白砂糖的蔗糖分、还原糖分指标较为一致,这与2种工艺后续煮糖、分蜜、干燥等工艺完全一致有关。亚法工艺白砂糖中SO2含量为7 mg/kg,碳磷无硫工艺在全流程中均未使用二氧化硫,故白砂糖中也未检出SO2,产品安全性更好。而与蔗汁清净效率相关的不溶于水杂质、电导灰分、色值、混浊度等指标中,碳磷法白砂糖均优于亚法白砂糖,其中不溶于水杂质存在显著差异,电导灰分和混浊度存在极显著差异,特别是混浊度指标从亚法的110 MAU直接降至碳磷工艺的49 MAU,仅为前者的44.55%,实现了产品质量的显著提升。

表5 不同工艺白砂糖质量指标

2.6 不同工艺试验生产指标情况

试验中为了保持生产过程的稳定性,以及避免不同工艺间物料衔接过程的相互影响,2次试验期均未停机对中间物料量进行准确盘存,各试验期前3天的工艺数据也未参与统计计算,连续正常运行过程中间物料存量相对保持一致,试验数据见表6。从表中数据可以看出,在2种不同工艺试验期间,榨蔗量和平均日榨量均较为一致,说明2次试验压榨生产控制较为稳定,为后续不同工艺方案指标值的比较提供了有利条件。从白砂糖产量来看,由于碳磷法清净效果较高,在榨蔗量相当的情况下,2种工艺的直接白砂糖产糖率分别为11.61%和12.59%,碳磷工艺较亚法提高了0.98%。在白砂糖所有质量指标中,色值和混浊度是影响产品质量等级频率较高的2个指标,为激励企业产品质量的提升,洋浦南华糖业集团制定了更为严格的质量内控标准,在白砂糖国家标准(GB/T 317)一级品的基础上将色值≤120 IU、混浊度≤60 MAU的产品单列为高品质糖作为企业质量考核的依据。亚法工艺试验期间,共产出高品质糖99.5 t,占一级糖产量的1.63%,在碳磷工艺试验期间,白砂糖混浊度、色值指标均得到明显改善,高品质糖产量达到3601.4 t,占一级糖产量的54.21%,通过技改后糖分回收率和产品质量2方面都得到了显著提升。

表6 不同工艺方案生产指标

3 结论

本试验比较了亚硫酸工艺和碳磷无硫工艺制糖过程混合汁、澄清汁、粗糖浆、精糖浆等关键环节物料的主要技术指标的差异,结果显示,碳磷无硫工艺较亚硫酸法工艺在清净效果方面具有非常明显的优势,清混汁重力纯度差达到2.54%,较亚硫酸法的1.56%提高了0.98%(绝对值),对提高糖白砂糖产率具有非常积极的作用;碳磷法试验期间白砂糖多项指标优于亚硫酸法,特别是混浊度指标较亚硫酸法降低了54.45%,高品质糖的产率从1.63%迅速提升到54.21%,突破了亚硫酸法白砂糖混浊度偏高的技术瓶颈,产品质量得到显著的提升;碳磷工艺全程未使用SO2,白砂糖中无SO2残留,产品的安全性得到了较大的提高,显著提升了碳磷无硫白砂糖在食品、饮料等行业中的竞争力,为白砂糖实现高质优价和打造企业品牌奠定了良好的基础;碳磷无硫工艺技术的应用极大地提升了企业副产物循环利用的价值,同时CO2的减排在降低温室效应等方面取得了较好的环保效益,该工艺技术具有较好的推广应用价值。