国产紧凑型气浮装置在南海东部海域油田的应用

2021-11-20蒋孟生胡孝峰

蒋孟生,胡孝峰

(中海石油 (中国)有限公司 深圳分公司,广东 深圳 518000)

过去的数十年,常规技术如重力沉降、混凝除油及粗粒化一直是海上油田水处理的主要措施,期间体积小巧的水力旋流器获得了较大成功,成为众多新油田基本选型设备[1-3]。紧凑的处理设备一直是海上平台的选型目标,对于产液量和综合含水率不断增高的老油田,还要求灵活的调整能力。但常规处理技术始终难以去除污水中被油类包裹的小颗粒以及粒径小于15μm的反乳化油滴,为此,紧凑型气浮装置(CFU)的研究和试验得到快速发展[4]。2008年,康菲公司在南海首次引进挪威M-I SWACO公司生产的EPCON CFU,成功应对了油田逐年增长的生产水量[5]。此后,南海东部多个主力油田选用了同类装置。国内厂家和高校也在积极研制气浮装置并付诸实践,深圳巨涛、深圳科力迩、宁波威瑞泰默赛等公司的产品都在海上油田进行了应用或试验[6-8]。

为了解国产CFU在国内海上油田的适用性和差异性,笔者调研了南海东部海域12个安装了主流气浮装置的设施。南海东部处于三级海域,油田生产水可以在处理达标后排海。这些气浮装置均为近10 a投用,且都被设计成立式紧凑型,采用两级或三级除油工艺处理来自油井的生产水,具有通用性和可比性。

1 CFU使用工艺流程

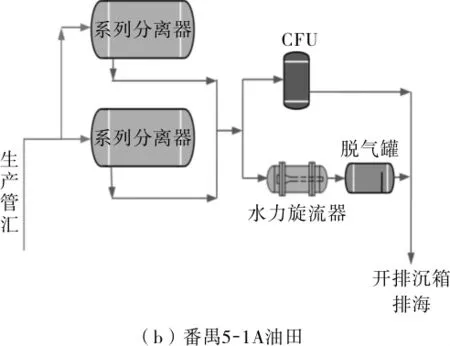

1.1 CFU作为二级处理装置并联使用

CFU作为二级处理装置并联使用的工艺流程为,生产井液先通过分离器进行一级处理,分离出来的生产水一部分经过1套或多套CFU形成一级或多级处理,可实现串联和并联工况。另一部分生产水则通过撇油罐、气浮罐、旋流器处理达标。处理合格的生产水汇总后排海。此类工艺具有较强的流程调整能力,西江、番禺等油田使用了该工艺,流程示意见图1和图2。

图1 西江30-2油田中CFU作为二级处理装置并联使用的水处理工艺流程示图

图2 番禺5-1A油田中CFU作为二级处理装置并联使用的水处理工艺流程示图

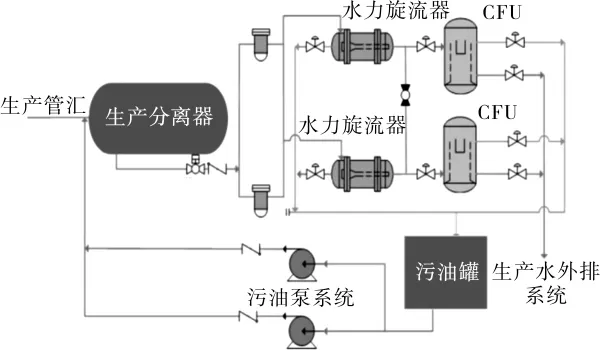

1.2 CFU作为三级处理装置串联使用

CFU作为三级处理装置串联使用的工艺流程为,生产水经分离器一级处理后进入水力旋流器进行二级处理,再通过CFU进行三级处理,最终排海。此类工艺流程受限于分离器的压力和总产液量,工艺调整能力较差。恩平23-1/24-2、番禺5-1B/4-2B、惠州 25-8、西江 24-3B等油田使用了此流程,见图3。

图3 CFU作为三级处理装置串联使用的水处理工艺流程示图

1.3 CFU作为二级处理装置单独使用

CFU作为二级处理装置单独使用的工艺流程为,生产水先进入分离器或生产水舱,经沉降后再通过泵经过并联或串联的CFU进行处理,处理后的生产水一部分排海,另一部分则回流至水处理系统。此类工艺流程特别适合产水量较小、颗粒物少的平台或油轮。恩平油田油轮(FPSO)中CFU作为二级处理装置单独使用的水处理工艺流程示意见图4。

图4 恩平油田FPSO中CFU作为二级处理装置单独使用工艺流程示图

2 CFU应用情况

2.1 效能对比

南海东部海域油田各平台或油轮CFU处理情况见表1。表1中所列出的这些CFU均使用了国内外主流厂家的产品,其中有7套为国产。CFU处理的油品均为中质或轻质原油,油井综合含水率54%~97%,平台产液温度69~96℃,原油黏度6~15 mPa·s,流动性普遍较好。

表1 南海东部海域油田平台或油轮CFU处理情况

从表1可以看出,单台CFU的设计处理能力在300~540 m3/h,实际处理水量 133~490 m3/h,差别不明显。所选CFU的除油效率在15.6%~88.6%,除11#平台的CFU除油效率较低外,国产设备除油效率基本超过了50%。但除油效率超过75%的CFU皆为进口厂家生产,说明国产CFU应用效果与国外产品还存在一定差距。

2.2 处理能力主要影响因素

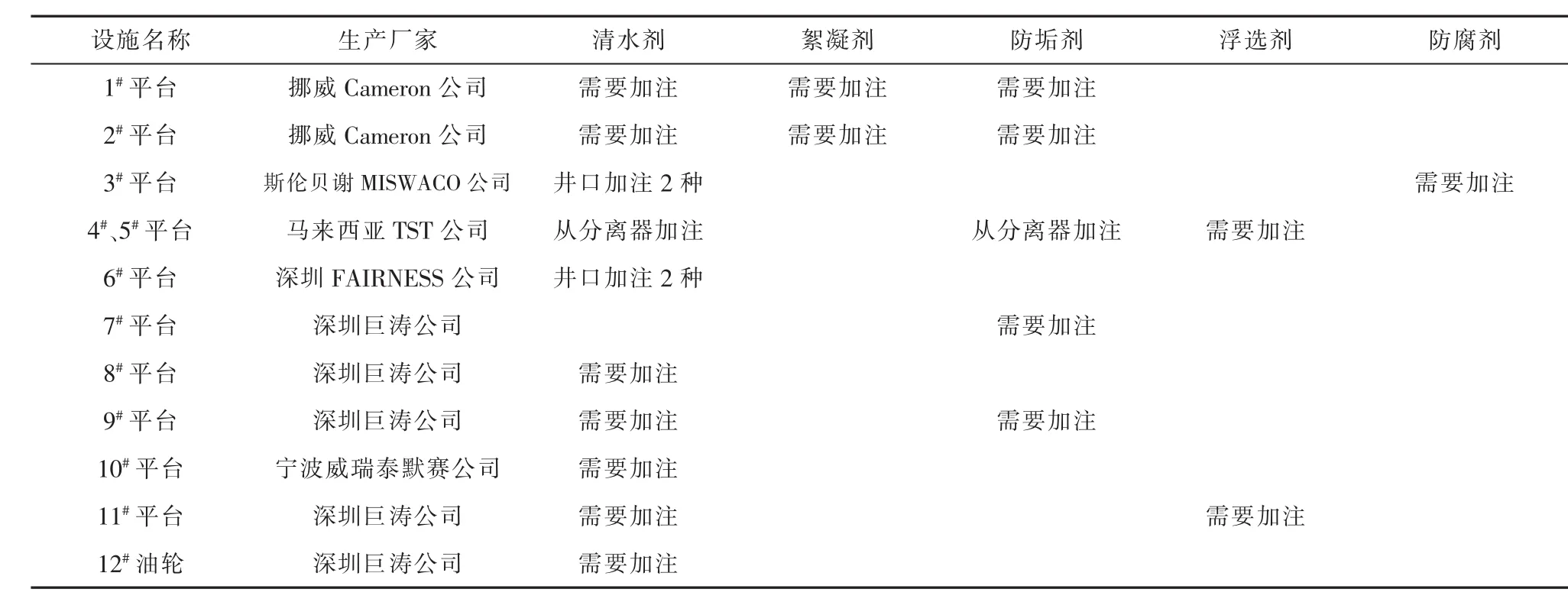

2.2.1化学药剂

CFU的处理效果不是单一因素决定的,与油水性质、结构和化学药剂选型、操作维修方式及溶气方式均有关,其中化学药剂的选型十分关键。现场试验表明,在不投加清水剂时,有的CFU处理效率会至少降低50%。同时,发泡工艺控制好、增加旋流功能的国产CFU的携油效果明显更强。南海东部海域油田平台或油轮CFU水处理药剂使用情况见表2。

表2 南海东部海域油田平台或油轮CFU水处理药剂使用情况

从表2可以看出,国产和进口CFU对药剂均有很强的依赖性,6#~12#平台使用了国产 CFU,处理期间均需加注多种药剂,加注前后除油效率可提高约40%。而1#~5#平台使用了4种国外CFU,仅在流程中加注清水剂水质即满足要求。

2.2.2 氮气消耗量

氮气注入效果是影响CFU处理效果的关键因素[9]。国内外CFU氮气消耗量基本大于10 m3/h,而实际消耗量高于设计消耗量。这主要是在气浮装置内不能较好地形成微小气泡,导致处理能力下降,而根据处理要求需被迫提高氮气注入量。

2.3 使用适应性问题

2.3.1 部件堵塞

所有南海东部海域油田使用的CFU均出现过部件堵塞情况,集中发生在射流器、循环泵及出口控制阀,表现为氮气气量不足、旋流效果差、阀门管线不通和回流管路充满气体等。堵塞点普遍位于管线、孔眼偏小以及过滤器等位置,堵塞物表现形式为结垢、结块以及内部本身涂层脱落堆积。对于此类堵塞问题,可采用加大设备内径尺寸,增加通过性来减少垢物聚集,如番禺5-1A油田更换了较大孔眼控制阀芯后,解决了出口控制阀处长期结垢的问题[10]。此外,工艺流程的系统压力逐级降低促进了垢物的生成。因此,需改变工艺现状,提升注气效率。对涂层脱落现象,可改进涂层工艺,加装或更换为抗腐蚀的管线材质。

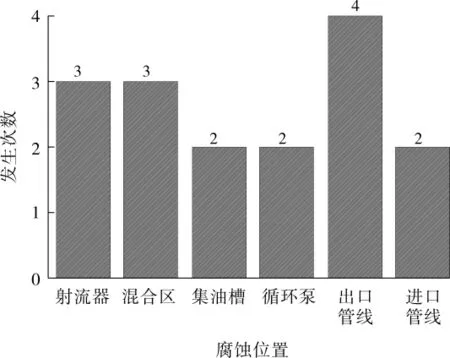

2.3.2 腐蚀

南海东部海域油田使用的CFU的腐蚀现象比较普遍,局部管材腐蚀较为严重。腐蚀主要发生在射流器、混合腔下底部、不锈钢材质集油槽上部、CFU生产水入口管线、循环泵出口管线、循环泵冷却器、CFU出口管线及罐体连接处等,几乎包括CFU全部部件。近3 a南海东部海域CFU发生的腐蚀部位及次数统计见图5。

图5 近3 a南海东部海域油田CFU腐蚀部位及次数统计

CFU本身处于易腐蚀环境,对南海东部海域CFU腐蚀成因的研究发现,腐蚀主因是Cl-、HCO3-、气泡中的O2、水中H2S和含气泡水体的冲刷腐蚀,同时还有来自泥砂杂质和垢下的细菌腐蚀[4]。CFU进、出口管线弯头的严重腐蚀穿孔主要是空泡腐蚀所致。腐蚀初期管线内表面因多种电化学腐蚀、冲刷腐蚀等形成局部腐蚀穿孔,气泡开始泄漏。随着大量气泡在泄漏处的外表面破裂,对外表面形成强烈的空泡腐蚀[11],使穿孔扩大。

2.3.3 溶气和氮气注入量下降

南海东部海域油田中超过一半的CFU出现了氮气注入量下降、管线和喷嘴堵塞等故障。主要原因为管线和喷嘴尺寸设计偏小,以及化学药剂、油泥等影响引起的堵塞。针对这类情况,可增大喷嘴孔径,或对喷嘴结构进行改进,将氮气喷嘴管线冲洗改为在线冲洗[12]。番禺油田对氮气喷嘴孔径扩大改造后,堵塞得到了缓解。

3 改进建议

南海东部海域油田所用CFU的处理能力受到一些因素的制约,其中化学药剂选型、注入控制、溶气方式起决定性作用。而管线和部件的堵塞往往引起CFU除油效率进一步下降。此外,介质和冲刷造成的腐蚀现象普遍存在,特别是空泡腐蚀造成进、出口管线弯头穿孔严重。为此,笔者提出以下改进建议。

(1)海上平台空间狭小,CFU运行期间要注入大量氮气,需增设氮气发生器,其总占地面积和能耗削弱了CFU的优势,属于高能耗产品。未来的CFU宜保持紧凑性,探索利用生产伴生气或尾气替代氮气,同时将CFU设置成两级或多级降压分布,以充分利用注入气并提升处理效率,但要考虑多级分布后造成的泥垢沉积问题[13]。

(2)CFU处于腐蚀环境,应充分考虑材质选用和防腐工程,优选耐腐蚀材料,改进内涂层工艺(如采用纳米陶瓷工艺或乙烯基玻璃鳞片)[14-15]。定期的检测和缓释药剂筛选可有效减少腐蚀损失。

(3)在选用CFU进行水处理时,应注重全系统设备的选型和化学药剂的筛选,尽量避免CFU单独作为一级水处理装置使用。设备的不稳定性可能造成外排水含油超标,可将CFU、水力旋流器及溶气撇油罐等串(并)联使用,以提高冗余能力。

(4)在盐和泥砂含量较高的油田,应尽量避免全压式工艺设计,宜采用先降压后增压工艺,避免结垢、沉积发生在旋流器和CFU里,以有效防止部件堵塞。

4 结语

国产CFU是一种成熟的水处理装备,完全满足南海东部海域油田外排水处理要求,整体除油效率超过50%。从实际应用看,国产CFU的除油效率及整体性能略低于国外同类设备,在设计和制造方面与国外产品存在一定差距。CFU使用中普遍存在堵塞、腐蚀及高能耗等问题,是今后设计优化的出发点。