NX和VERICUT在多轴数控加工中的研究与应用*

2021-11-20李小明

李小明

(四川职业技术学院智能制造学院,四川遂宁 629000)

1 引言

随着国民经济的飞速发展,中国智能制造的崛起,4轴、5轴机床越来越普及,但总体来讲多轴机床价格还是比较昂贵,其加工的零件形状比较复杂,涉及工装夹具繁多,机内加工环境复杂[1]。由于其特殊性,一般在多轴上机前都要求进行1∶1的数控仿真模拟,验证其程序、刀具、夹具的正确性,确保万无一失。作为数控加工的辅助工具NX软件和VERICUT软件具有强大的数控编程模块和仿真功能。下面就以三叉零件为例,介绍使用NX和VERICUT软件相结合的编程与仿真的一般方法和步骤,验证其在多轴数控加工中的实用性和有效性。

2 NX和VERICUT软件介绍

2.1 NX软件简介

NX软件前身是美国UGS公司的UG软件,2007年被德国西门子收购后发布NX6.0,一直更新到NX12.0后,就发布全新的版本号NX1847系列,目前最新是NX1980系列,该软件是一款强大的CAD/CAE/CAM软件,在汽车、模具设计、数控编程领域使用非常广泛,具有丰富的编程功能,主要含有Mill Planar,Mill Contour,Mill Multi-Axis,Mill Multi-Blade,Hole Making等模块,而且最新版本中增加了多轴粗加工工序。

2.2 VERICUT软件简介

VERICUT软件是美国CGTech公司为工业生产研发的数控加工仿真软件,是数控程序校验、测量分析、干涉检查、程序优化等精确仿真的专业软件[2],由NC程序验证模块、机床运动仿真模块、优化路径模块、多轴模块、高级机床特征模块、实体比较模块和CAD/CAM接口等模块组成,可仿真数控车床、铣床、加工中心、线切割机床和多轴机床等多种加工设备的数控加工过程,在数控多轴加工领域应用非常广泛。目前最新版本是VERICUT9.1。

3 三叉零件的程序编制与仿真

3.1 基于NX的程序编制

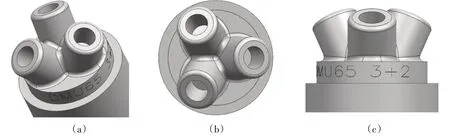

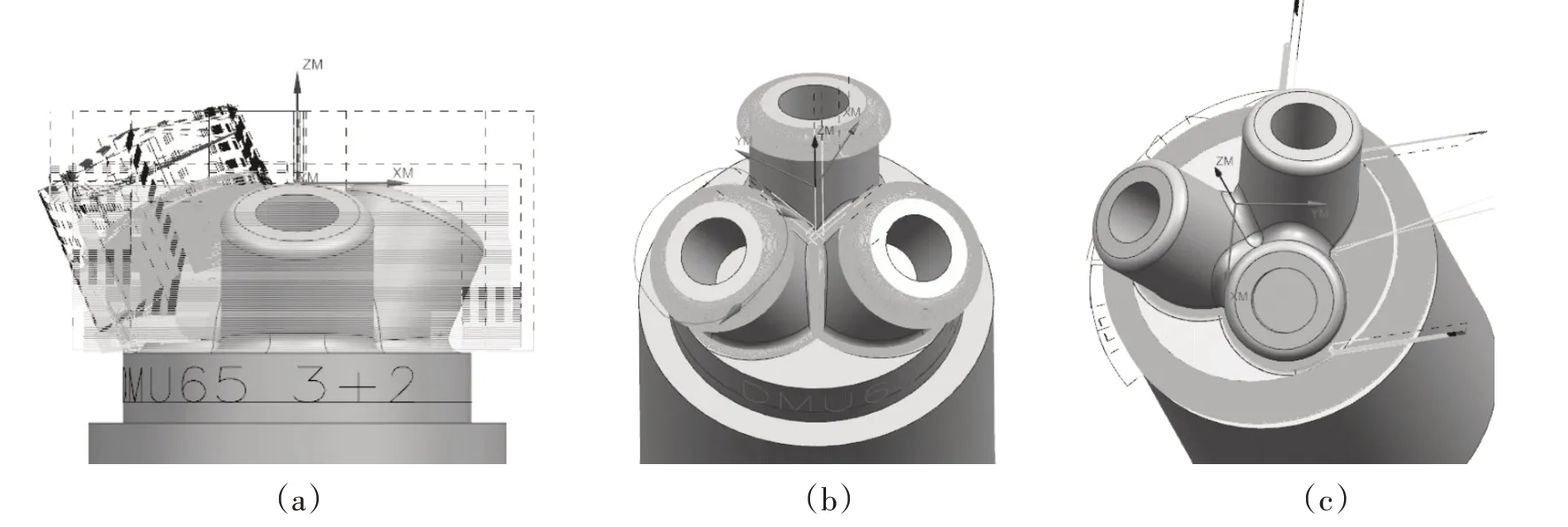

三叉零件如图1所示,采用NX1859版本完成程序编制,使用Mill Contour型腔铣和Mill Planar平面铣采用定轴方式完成三叉轴部分的粗、精加工,Mill Multi-Axis多轴铣完成三叉轴根部曲面、平面的精加工与刻字。其中主要采用“曲面区域”驱动,“远离点”控制刀轴加工三叉零件根部R圆弧;采用“流线驱动”“插补矢量”控制刀轴加工三叉根部平面;采用“曲面区域”驱动,“垂直于驱动体”控制刀轴加工台阶圆柱面;采用“曲线/点”驱动,“远离直线”控制刀轴完成圆柱面上的刻字加工,刀路如图2所示。

图1 三叉零件

图2 三叉轴零件的数控加工刀路

3.2 基于VERICUT的数控仿真

3.2.1 仿真环境建立

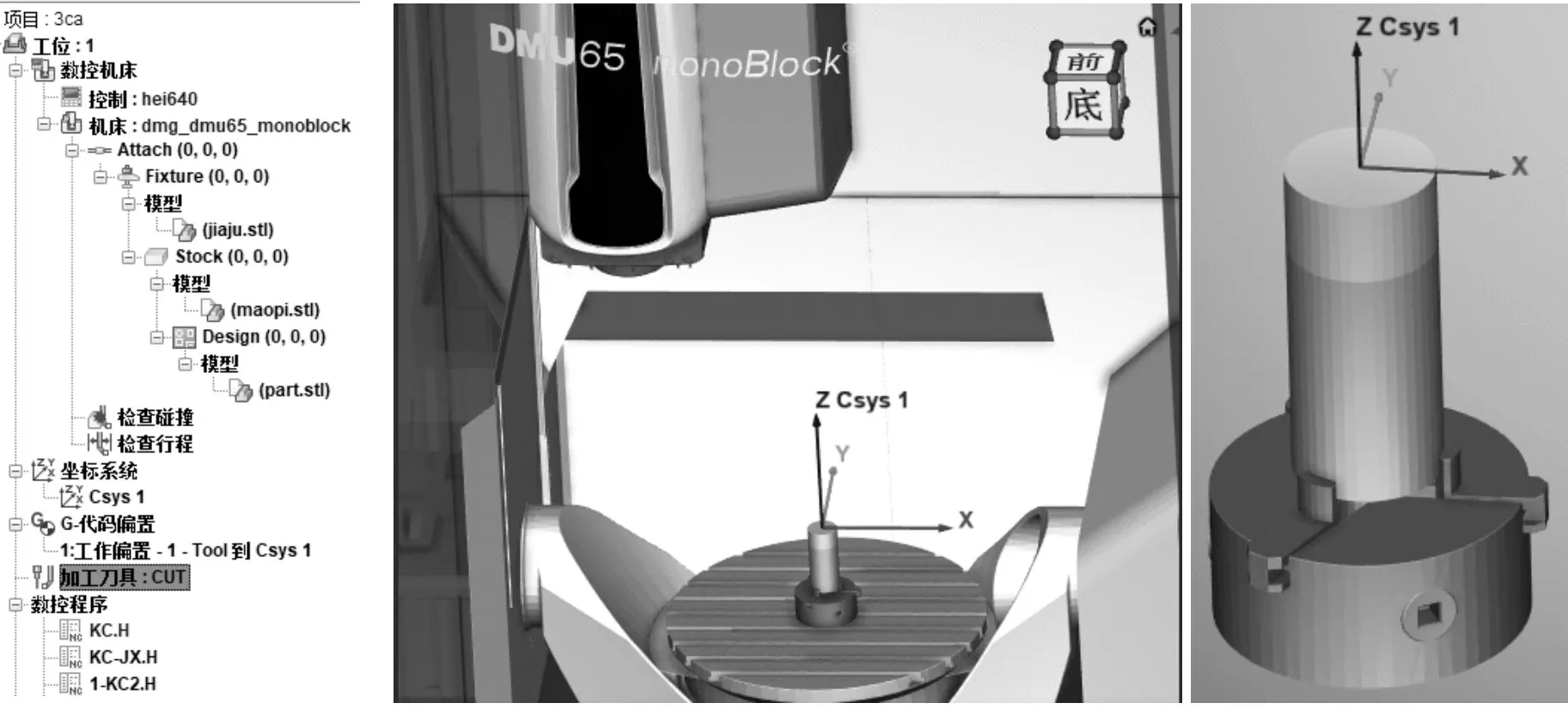

对于多轴编程加工中,一般都需要仿真模拟真实场景加工,本案例采用VERICUT9.0版本进行仿真。选择DMG DMU65 monoBlock型号双转台(A、C轴)5轴联动加工机床,选择海德汉TNC64系统。依次完成导入夹具,工件、毛坯、设定坐标、创建刀具、设定对刀方式、导入程序[3],特别强调的是所有导入的模型、刀具参数等都与真实上机使用工具为1∶1参数。仿真环境如图3所示。

图3 模拟环境创建

3.2.2 仿真模拟

在VERICUT仿真时,一般有两种方式,即刀位轨迹模拟和G代码模式,刀位轨迹模式是模拟点位,对程序中的工艺性错误不能体现,也不能体现实际机床所用加工代码,为了模拟出真实加工状态。本例采用G代码模拟,调用加工真机对应型号机床和控制系统,如果在模拟时没有真实机床可调用则需要自己构建机床,首先分析机床部件之间的运动拓扑关系,收集机床部件之间相对位置参数、然后分别添加部件的几何模型、最后对机床的初始位置、换刀位置、行程极限、机床各个部件干涉检查等机床参数进行设置,完成虚拟机床的构建。在程序模拟开启前还需要将碰撞检查、行程检查、程序优化等功能全部打开,可以模拟出过切、欠切,机床碰撞、超行程、刀具折断等错误和得到优化后程序。模拟加工过程如图4所示。

图4 模式仿真过程

4 零件数控加工

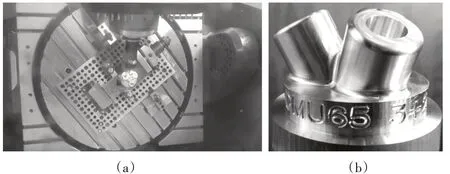

零件加工采用DMG DMU65 monoBlock型号双转台(A、C轴)5轴联动加工中心,按照模拟加工过程中使用的工装夹具完成毛坯的装夹和刀具的安装,并进行对刀和坐标系的设定,整个加工过程顺利,没有出现差错,并且使用优化后的程序比之前提高效率约20%,经对实际加工后零件的测量,达到尺寸要求和表面质量,三叉零件的真实加工过程如图5所示。

图5 零件加工

5 结论

本文以案例的形式介绍NX和VERICUT软件在数控编程和仿真模拟中的使用,并将三叉零件经过真实5轴联动机床加工测试,经过对比,验证了方案的正确性。为数控零件的多轴加工中保护设备,降低出错率,提高效率提供思路和方法,保证质量更加的稳定,从而提高企业的竞争力。