绿芦笋热风-微波联合干燥工艺优化

2021-11-19韩俊豪杨慧谢永康朱广成王童翟辰璐路风银

韩俊豪 杨慧 谢永康 朱广成 王童 翟辰璐 路风银

摘要:为优化绿芦笋热风-微波联合干制工艺、缩短干燥时间、提升干品品质,以复水比、色差和感官评分为考核指标,基于Box-Behnken Design响应面优化热风温度、转化点含水率、微波功率与考核指标的回归模型,得到绿芦笋最佳热风-微波联合干制工艺为:前期热风温度55 ℃、转换点含水率42.00%、后期微波功率300 W。在此条件下,得到复水比为2.54,a值为2.07,感官评分为15.16。通过实验证明模型可靠有效,可用于生产预测和控制,试验为绿芦笋干制品的制备提供新的思路。

关键词:绿芦笋;联合干燥;热风-微波;工艺优化

中图分类号:TS255.36 文献标志码: A

文章编号:1002-1302(2021)20-0188-06

收稿日期:2021-03-30

基金項目:河南省科技攻关项目(编号:182102110026);河南省农业科学院优秀青年科技基金(编号:2020YQ31)。

作者简介:韩俊豪(1990—),男,河南省修武县人,硕士,研究实习员,主要从事农产品产地减损技术及装备研究。E-mail:2469417511@qq.com。

通信作者:路风银,研究员,主要从事农产品保鲜与加工研究。E-mail:lfy1968@163.com。

芦笋(Asparagus officinalis),别名龙须菜、石刁柏[1],天门冬科植物,富含人类需要的多种矿物质元素、氨基酸及甾皂苷、芸香苷、多糖、胆碱、黄酮、叶酸等生物活性物质[2],风味独特、柔嫩多汁、营养价值高,能够提高免疫力,调节人体代谢,具有很高的医疗保健功能,是名副其实的食药两用蔬菜,被誉为“蔬菜之王”[3-6]。研究表明,绿芦笋比白芦笋具有更好的营养价值[7]。

绿芦笋适宜鲜食,但其含水量高,极易发生失水、木质化、腐烂等现象,干燥脱水处理就是最有效的方法之一[8],可作为芦笋加工增值的重要手段。联合干燥技术近年来被广泛研究应用,该技术克服了单一干燥技术的诸多缺点,能够提高果蔬干制品质量、节能环保、干燥速率快、高效、安全等特点,成为科研工作者研究的“新宠儿”[9],其中,“热风-微波联合”干燥技术是目前应用较广泛的联合干燥技术之一,它根据优势互补原则,克服了热风干燥所需时间长、微波干燥不均匀、能耗大等缺点,已成功应用于胡萝卜、青花椒、生姜、橘子皮、山楂、香椿等多种果蔬干燥[10-15]。目前,国内对绿芦笋的干燥多采用真空冷冻干燥[16-18],鲜见绿芦笋热风-微波联合干燥相关研究与报道。基于此,本试验系统研究热风-微波联合干燥绿芦笋,探讨获取优质绿芦笋的最佳工艺条件,以期达到提升干品品质,同时缩短干燥时间的目的,为芦笋干制产品的研发及废弃物的综合加工利用提供新思路。

1 材料与方法

1.1 试验材料

绿芦笋(2020年4月由漯河市亿康工贸有限公司提供)。

1.2 仪器与设备

BXH-130S精密可程式烘箱,上海博讯实业有限公司;NN-CD997实验室专用微波炉,松下电器;FW-80高速万能粉碎机,北京市永光明医疗仪器有限公司;ColorFlex EZ台式色差仪,美国HunterLab 公司。

1.3 方法

1.3.1 干燥处理

热风干燥:准确称取300 g鲜芦笋,整株放入网筛平铺均匀后,置于烘箱进行热风干燥,热风温度设置为60、70、80 ℃,风速设置为 0.3 m/s,相对湿度控制在15%~30%,每30 min称1次样品质量,将样品干燥至干基水分含量 0.100 g/g。

微波干燥:准确称取300 g鲜芦笋,整株放入网筛平铺均匀后,置于微波炉进行微波干燥。微波功率设置为100、250、400、550、700 W,相应微波密度(即微波功率与装载量之比)分别为0.3、0.8、1.3、1.8、2.3 W/g,进行干燥至干基水分含量0.100 g/g,期间每1 min称1次样品质量。

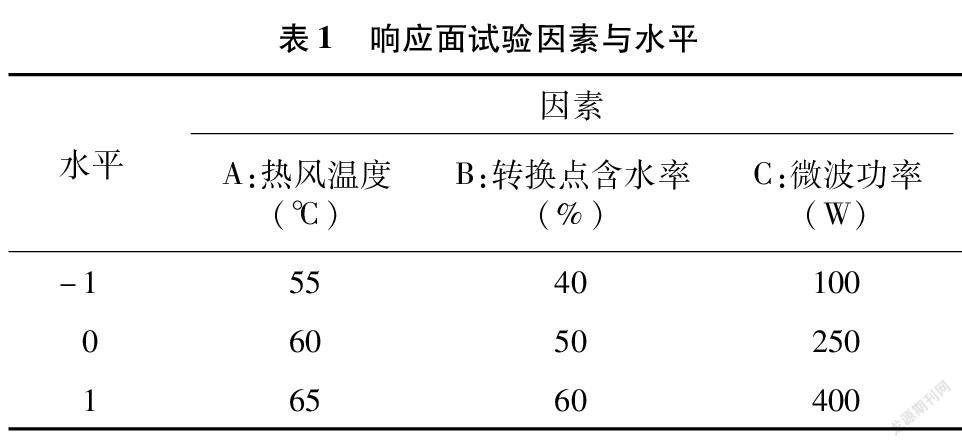

热风-微波联合干燥:根据单因素试验结果,以热风温度、转换点含水率和微波功率为自变量,采用响应面优化微波-热风联合干燥工艺条件,试验因素与水平见表1。

1.3.2 理化指标的测定

1.3.2.1 干基、湿基含水率测定与干燥速率的计算

水分测定:采用 GB 5009.3—2016《食品中水分的测定》的方法[19]。

干基含水率:按式(1)计算。

Mt=(mt-mg)/mg。(1)

式中:Mt为干基含水率,g/g;mt为t时刻对应的物料质量,g;mg为绝干时物料质量,g。

干燥速率:按式(2)计算。

DR=(Mt1-Mt2)/(t2-t1)。(2)

式中:DR为干燥速率,g/(g·min);Mt1和Mt2分别为干燥时间在t1和t2时绿芦笋的干基水分含量,g/g。

1.3.2.2 复水比

参考李湘利等的方法[15],稍作修改。准确称取2.0 g干制后的芦笋,以1 ∶100的质量比置于25 ℃蒸馏水中浸泡4 h,然后取出并通过适度按压去除芦笋表面水分,复水后芦笋质量(g)与复水前芦笋干品质量(g)的比值即为芦笋的复水比。复水比值大反映产品复水性能好[20]。

1.3.2.3 色差

将干燥后的绿芦笋放入高速万能粉碎机,过100目筛后,采用Color Quest XE色差仪进行测定。L*值表示亮度,其范围为0(黑)~100(白),其值越大,颜色越亮;a*值表示绿色/红色值,其值越大表示绿色损失越严重;b*值表示蓝色/黄色值,其值越大颜色越黄[21]。本试验用绿色值a*值来表征绿芦笋干制后颜色的变化。

1.3.2.4 感官评价

感官评分作为评价果蔬干燥效果的一个重要指标,参考徐明亮等的方法[22]进行适当改良。成立10名评价人员(5男5女)组成的评价小组,对冷却后的绿芦笋干制品及时进行感官评价,具体评价标准见表2。

1.4 数据处理

各处理均重复3次,所有数据采用Origin 8.6 作图,用IBM SPSS Statistics 19.0进行统计分析。

2 结果与分析

2.1 绿芦笋的热风干燥结果

2.1.1 热风干燥对绿芦笋失水特性的影响

由图1可知,绿芦笋经60、70、80 ℃热风干燥后,其干基水分含量从11.30 g/g将至0.100 g/g左右所需时间分别为1 200、840、690 min。热风干燥设置的温度越高,绿芦笋失水则越快,干燥时间则越短,这是由于热风温度越高,造成芦笋内外温差越大、传质动力越大,故高温可明显提高芦笋干燥速率,缩短干燥时间[23-25]。由图2可知,随着热风温度升高,干燥速率呈升高趋势,其中,60 ℃时热风干燥速率曲线较平缓,80 ℃时热风干燥速率最高,为 0.70 g/(g·min),分别是热风温度60、70 ℃最高干燥速率的1.79倍和1.35倍。与多数果蔬干燥一样,绿芦笋干燥过程同样分为“加速→恒速→降速”3个干燥阶段,在干燥初期,因新鲜芦笋含水率高,表面水分汽化快,干燥速率由零升到最大值,此为加速干燥阶段;随着表面水分继续蒸发,干燥速率基本维持恒定,此时进入短暂的恒速干燥阶段;当芦笋内部水分扩散速率低于其表面汽化速率时,此时转为降速干燥阶段[26]。

2.1.2 热风干燥对绿芦笋复水比和色泽的影响 复水比常用来衡量干制品的吸水能力[27]。热风干燥对绿芦笋复水比及色泽的影响见图3。由图3-a可知,复水比随热风温度的升高呈下降趋势,这可能是由于随着热风温度升高,绿芦笋的组织和细胞破坏越来越严重,同时高温也会使蛋白质部分变性而失去吸水能力,淀粉、果胶等也会发生变化,导致亲水性下降[27]。当热风温度为60 ℃时复水比最高,为2.07,但与70、80 ℃温度下干制绿芦笋的复水比达不到显著差异(P>0.05)。由图3-b可知,a值随热风温度升高呈增大趋势,且当温度为 60 ℃ 时a值最小,为0.59,极显著低于另外2种温度下的绿芦笋干品a值(P<0.01),表明温度越高绿芦笋绿色损失越大,这可能由于绿芦笋中的叶绿素对热比较敏感,温度越高绿芦笋叶绿素热降解越严重。综合考虑,绿芦笋热风干燥温度宜在 60 ℃ 左右。

2.1.3 热风干燥对绿芦笋感官评价的影响

不同热风温度下绿芦笋感官评价见图4。由图4可知,在色泽方面,在绿芦笋热风干燥过程中,随热风温度的升高其颜色由绿色逐渐变浅绿色、灰绿色、灰色甚至无色,这可能是叶绿素受热发生降解所致。在风味方面,温度60 ℃干燥的芦笋有明显的清香气味,随着温度的升高,清香气味逐渐消失,当温度为80 ℃时芦笋伴有轻微的焦糊味,可能是温度升高促使绿芦笋部分糖类与氨基酸发生美拉德反应,并呈现清香味,但随着温度的继续升高发生焦化反应而呈现轻微的焦糊味。在组织形态方面,随着温度的升高,芦笋萎蔫严重,此与干燥速率相关。在口感方面,随着温度升高,芦笋口感变硬,可能时因为高温使芦笋水分、果胶等物质大量散失,物料发生塌陷收缩,使得硬度增加[20]。经综合评价,热风温度为60 ℃时芦笋感官评分最高,极显著高于其他温度(P<0.01),芦笋感官品质最佳。

2.2 绿芦笋的微波干燥结果

2.2.1 微波干燥对芦笋失水特性的影响

由图5可知,微波功率越高,芦笋干燥失水越快,干燥至恒质量所需时间越短。在微波功率为100、250、400、550、700 W时,芦笋达到水分平衡所需要的时间分别为178、89、48、35、16 min。与热风干燥相比,微波干燥有效缩短了干燥所需时间。由图6可知,干燥速率随微波设置功率的升高呈逐渐增大趋势,且微波干燥速率显著高于热风干燥速率,这是由于微波与热风的干燥机理不同,微波干燥是通过电磁波作用物料内部水分子的碰撞摩擦产热,使物料内部和表面同时进行加热,使物料温度迅速升温,内部水分能快速迁移到物料表面,从而实现快速干燥。绿芦笋微波干燥可分为加速、恒速和降速3个干燥阶段,此与任茹娜等的研究[14]的不一致,可能与微波强度、物料种类、组织结构等有关。此外,微波干燥速率局部呈上下波动趋势,分析可能由微波干燥不均匀导致。

2.2.2 微波干燥对芦笋色泽和复水比的影响

微波干燥对绿芦笋复水比及色澤的影响,由图7-a可知,复水比随微波功率的增大呈先升高后降低趋势,当微波功率为400 W时,复水比最高,为3.06,但不同微波功率干燥的绿芦笋复水比差异达不到显著水平(P>0.05)。此与李湘利等研究的微波干燥对大蒜粒复水比的影响[25]相一致。此外,通过比较,微波干燥的芦笋复水比略高于热风干燥,这可能是因为热风较微波干燥时间长,对物料细胞结构破坏较严重的缘故。由图7-b可知,a值随微波功率的增大呈先升高后降低趋势,当微波功率为 700 W 时a值降低,这是因为随着微波功率的增大,缩短了绿芦笋干燥时间,大大降低了微波对叶绿素降解的影响。当微波功率为100 W时,a值最小,为1.73,极显著低于其他微波处理(P<0.01),但功率过低,干燥时间较长,干燥效率低。综合考虑,微波干燥绿芦笋的微波功率在250 W为宜。

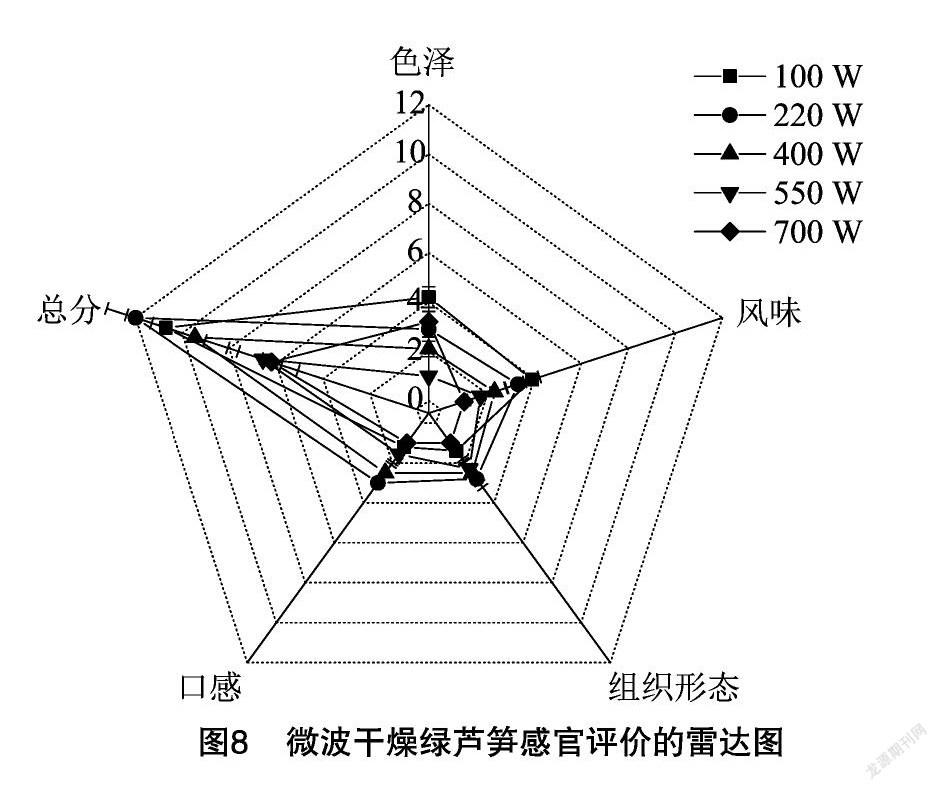

2.2.3 微波干燥对绿芦笋感官评价的影响

从微波干燥对绿芦笋感官评价雷达图(图8)可知,在色泽方面,低功率干燥芦笋色泽较好,随着功率的升高,芦笋绿色消失;在风味方面,随着功率增大,清香气味消失;在组织形态和口感方面,低功率与高功率萎蔫严重,且口感偏硬,此与低功率干燥时间长和高功率急促脱水有关。综合评价,微波功率为 250 W 时感官品质最佳。

2.3 响应面优化试验结果

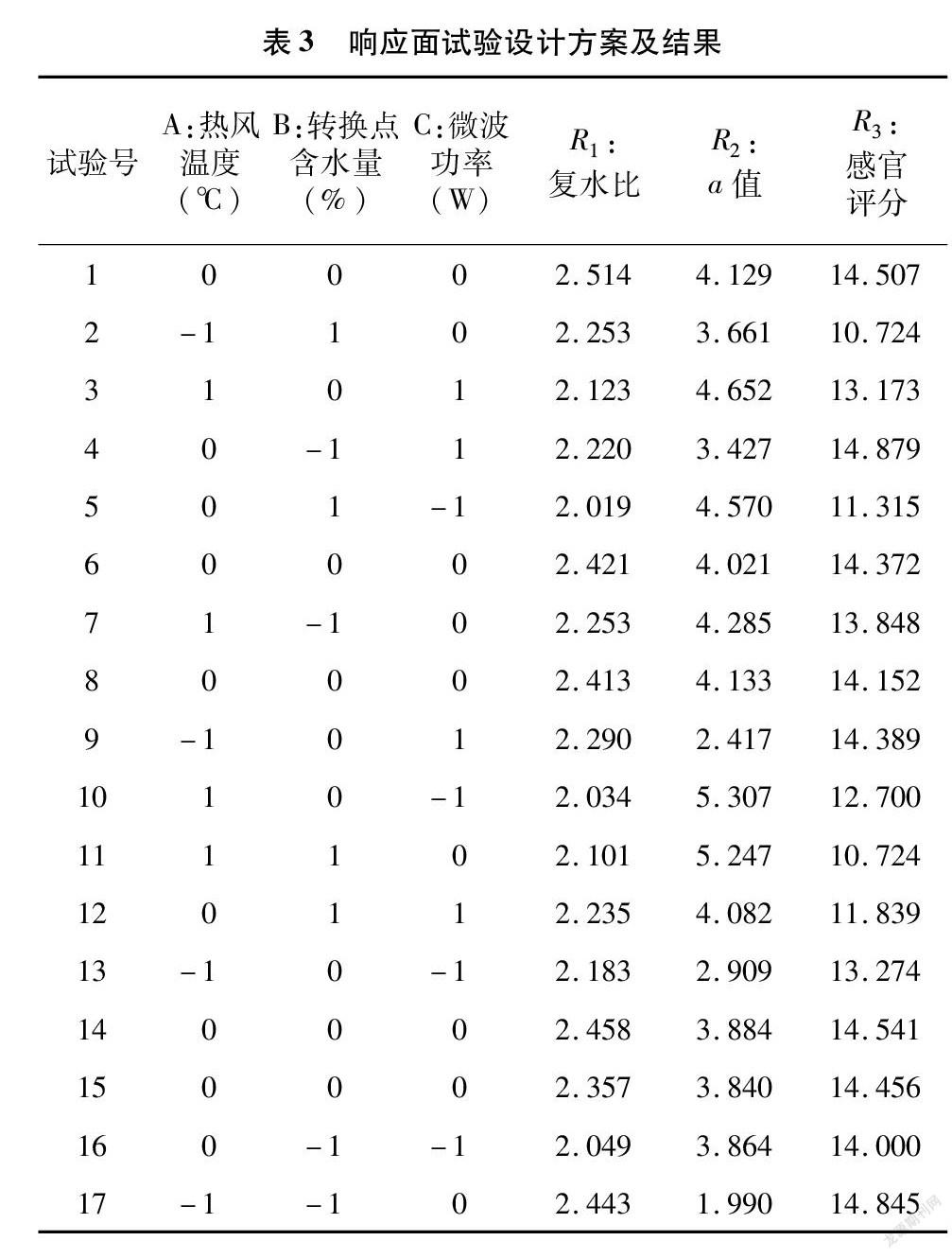

2.3.1 响应面试验方案与结果

基于单因素试验结果,选取先期芦笋热风干燥温度、转换点含水率和后期微波功率为因素,进行绿芦笋的热风-微波联合干燥工艺优化试验,其设计方案及结果见表3。

2.3.2 回归方程的建立及方差分析

利用Design-Expert 8.0.6软件对数据进行二次多项式回归分析,获得各因素对产品复水比、色差及感官评分响应值之间的三元二次回归方程,方程的回归系数及显著性分析见表4。

R1=2.43-0.082A-0.045B+0.073C+0.009 5AB-0.004 5AC+0.011BC-0.072A2-0.098B2-0.20C2;

R2=4.00+1.06A+0.50B-0.26C-0.18AB-0.041AC-0.013BC-0.19A2-0.021B2-0.0049C2;

R3=13.26-0.30A-1.51B+0.36C+0.23AB-0.16AC-0.10BC-0.72A2-1.00B2-0.26C2。

由表4可知,试验各指标的模型P值均小于0.01,表明回归模型显著;各响应值的失拟项P值分别为0.290 3、0.076 1、0.074 1,均大于0.05,表明该模型与实际情况拟合质量较好,试验误差小。方程的多重相关系数(R2)分别为0.9 217、0.9 711、0.9 856,说明试验建立的模型能分别解释92.17%、97.11%和98.56%响应值的变化,变异系数分别为2.97%、5.75%和1.93%,该模型能很好地表述绿芦笋干燥品质随热风温度等干燥条件的变化规律。因此,该模型可用来分析和预测热风-微波联合干制绿芦笋的工艺条件。

由回归方程系数及显著性可知,影响产品复水比的主效应关系依次是:热风温度(A)>微波功率(C)>转换点含水量(B),影响产品色差的主效应关系依次是:热风温度(A)>转换点含水量(B)>微波功率(C),影响产品感官评分的主效应关系依次是:转换点含水量(B)>微波功率(C)>热风温度(A)。热风温度、转换点含水量、微波功率对绿芦笋干品复水比、色差及感官评分的影响均达到极显著水平。

2.5 热风-微波联合干燥绿芦笋工艺的指标优化及验证

利用分析软件Design-Expert 8.0.6進行响应面分析并对其进行优化,得到联合干燥绿芦笋的最佳工艺条件为:先期设置热风温度为55 ℃、转换点含水率42.62%、后期设置微波功率为285.56 W。根据实际操作及设备性能,将上述最优条件修正为:先期热风温度55 ℃、转换点含水率42%、后期微波功率300 W,并对该最优工艺进行验证试验。由表5可知,验证试验结果与模型理论值较接近,表明所建回归模型具有良好预测效果。

3 结论

本试验以复水比、色差和感官评分为评价指标,采用响应面优化热风温度、转换点含水率、微波功率与评价指标的回归模型,得到绿芦笋最佳热风-微波联合干制工艺为:先期热风温度55 ℃、转换点含水率42.00%、后期微波功率300 W。在此条件下得到复水比为2.54,a值为2.07,感官评分为15.16。通过试验证明,此模型合理可靠,可用于生产预测和控制。试验为绿芦笋干制品的制备提供了新的思路,但关于绿芦笋热风-微波联合干燥技术能耗及成本、与其他干燥方式的品质差异等尚需进一步分析和研究。此外,在干燥试验过程中发现,随着干燥时间延长,绿芦笋颜色由绿色变成橄榄色、黄褐色甚至无色,因此,绿芦笋干制过程中叶绿素降解机制及护色处理技术将会是下一步研究的重点。

参考文献:

[1]周 驰. 芦笋粉加工关键技术及应用研究[D]. 泰安:山东农业大学,2015:1-2.

[2]于凯然,况晨光,熊 波,等. 江西省宜春市芦笋产业现状及发展对策[J]. 北京农业,2015(32):154-155.

[3]康 旭,袁江兰,邓 川,等. 绿芦笋茶挥发性风味成分的GC-MS分析[J]. 农产品加工·学刊,2010(12):56-58.

[4]Ku Y G,Kang D H,Lee C K,et al. Influence of different cultivation systems on bioactivity of asparagus[J]. Food Chemistry,2018,244:349-358.

[5]Hamdi A,Jaramillo-Carmona S,Beji R S,et al. The phytochemical and bioactivity profiles of wild Asparagus albus L. plant[J]. Food research international,2017,99(pt.1):720-729.

[6]尹培培,杨灵光,王桂宏,等. 两种芦笋不同部位酚类物质及抗氧化活性研究[J]. 食品研究与开发,2018,39(21):28-34.

[7]王明空,何俊萍,王 伟,等. 绿芦笋真空冷冻干燥工艺研究[J]. 食品科学,2006(11):289-293.

[8]刘佳玮,季阿敏,李福良. 萝卜热泵热风联合干燥的实验[J]. 哈尔滨商业大学学报(自然科学版),2012(6):87-90.

[9]李湘利,刘 静,朱乐乐,等. 热风、微波及其联合干燥对蒜片品质的影响[J]. 食品工业科技,2018,39(15):142-146,152.

[10]Xu W X,Cao X H,Zhu G Y,et al. Effect of temperature difference on the aroma and quality of carrots processed through microwave drying combined with hot air drying[J]. Food and Bioproducts Processing,2020,20:58-68.

[11]王 玲,田 冰,彭 林,等. 热风-微波联合干燥青花椒工艺优化[J]. 食品与发酵工业,2019,45(18):176-182.

[12]岑顺友,刘晓燕,任 飞,等. 微波联合热风干燥生姜片工艺优化[J]. 中国调味品,2020,45(1):99-104.

[13]Fito P J,Castro-Giraldez M,Talens C. A thermodynamic model for hot air microwave drying of orange peel[J]. Journal of Food Engineering,2016,175:33-42.

[14]任茹娜,巩桂芬. 山楂热风-微波联合干燥工艺优化及动力学模型[J]. 食品工业,2018,39(3):8-13.

[15]李湘利,刘 静,肖 鲜. 热风与微波及其联合干燥对香椿芽品质的影响[J]. 食品科学,2015(18):92-96.

[16]王明空,何俊萍,王 伟,等. 绿芦笋真空冷冻干燥工艺研究[J]. 食品科学,2006(11):269-273.

[17]周福根. 冷冻绿芦笋加工工艺及其质量控制[J]. 农业工程技术(农产品加工),2007(6):23-26.

[18]汤梦情,陈宏伟, 朱蕴兰,等. 微波真空与真空冷冻组合干燥对

芦笋营养与品质的影响[J]. 食品研究与开发,2019,40(5):84-89.

[19]国家卫生和计划生育委员会. 食品中水分的测定:GB 5009.3—2016[S]. 北京:中国标准出版社,2016.

[20]姚 荷,谭亦成,谭兴和,等. 微波-热风联用制取笋干工艺条件优化[J]. 食品科学,2019,40(12):260-266.

[21]杨 慧,王赵改,史冠莹,等. 烫漂时间对香椿嫩芽颜色及挥发性风味成分的影响研究[J]. 核农学报,2017,31(7):1339-1348.

[22]徐明亮,周 祥,蔡金龍,等. 不同干燥方法对海芦笋干品品质的影响[J]. 食品科学,2010(11):71-75.

[23]Kassem A S,Shokr A Z,El-Mahdy A R,et al. Comparison of drying characteristics of Thompson seedless grapes using combined microwave oven and hot air drying[J]. Journal of the Saudi Society of Agricultural Sciences,2011,10(1):33-40.

[24]Aral S,Bese A V. Convective drying of hawthorn fruit (Crataegus spp.):Effect of experimental parameters on drying kinetics,color,shrinkage,and rehydration capacity[J]. Food Chemistry,2016,210(11):577-284.

[25]李湘利,刘 静,侯一超,等. 大蒜粒微波-热风联合干燥的工艺优化[J]. 食品与发酵工业,2018,44(11):237-244.

[26]Askari G R,Emamdjomeh Z,Mousavi S M. An investigation of the effects of drying methods and condi-tions on drying characteristics and quality attributes of ag-ricultural products during hot air and hot air/microwave-assisted dehydration[J]. Drying Technology,2009,27(7/8):831-841.

[27]冯寅洁,石芳荣,应铁进. 加工工艺和复水条件对脱水胡萝卜复水性的影响[J]. 中国食品学报,2009,9(4):155-160.