大型复合材料罐体成型模具装配工艺的研究

2021-11-19邹尚武

邹尚武

摘 要:本文从大型复合材料压力罐体成型模具的一般结构组成出发,通过对该大型模具的装配难度的分析,提出了三种模块化的装配方案,对每种装配方案的优、缺点进行了分析论证,并综合装配周期、成本、精度等要素,最后提出最优化的装配方案,明确了装配路线和所涉及的工装设施,最优方案的提出为超大型缠绕模具的装配工艺提供了切实可行的解决方案。

关键词:成型模具;模块;工作站;工艺界面

1 随着复合材料成型技术的不断发展以及产品轻量化的要求,目前越来越多的大型压力容器采用复合材料缠绕成型工藝[1];而大型、超大型缠绕模具的装配是难点也是关键,它直接关系到产品的质量。大型压力储蓄罐体成型模具的典型结构:模具直径4~5米,长度大于20米;模具结构包括前 封头段、前后锥度段、中间直筒段、后封头段和芯轴,芯轴采用端轴形式;模具的壳板在纵向和横向分为多个壳板单元;模具内部的支撑结构包括腹板框、T型加强筋、前后支撑等。模具壳板及支撑材料采用铝合金或者碳纤维板。

2 模具装配基本要求:

模具壳体对接处应顺滑过渡,以防止成型过程中,阶差导致纤维弯曲,按照±0.5mm控制装配过程中,装配定位精度按±0.5mm控制,装配后脱离装配工装;各个模块可以实现反复拆卸和重复拼装,不影响其使用。

3 装配难点

难点1:结构封闭,装配后内部辅助工装难于顺利拆除,二次定位精度难于保证;

基本解决措施:采用模块化装配工艺,能在总装之前完成的工作,尽量在总装之前进行;在总装时以外部为基准,内部仅安排必不可少的简易装置。

难点2:单个零件的重量过重,依靠人工手动难于完成定位工作;

基本解决措施:利用机械辅助人工,主要依靠机械来进行定位和精度调整;

难点3:模具壳体由于结构限制,分块较多,每一部分摆放角度差异很大、重心位置难以控制,难于采用吊装方式正确摆放;

基本解决措施:拟采用机械系统,利用真空吸附系统固定产品模块,依靠机械精度定向精确放置

难点4:结构尺寸过大,热胀冷缩影响对装配结果影响很大。

基本解决措施:拟采用分散式总装型架,选用温度敏感性较小的地基,减少热胀冷缩影响;各个分散定位框架在同一个坐标系下建立靶标点,方便后期实时状态跟踪及工艺修正。

4 装配工艺方案设计

从整个结构上来看,该模具主体结构类似民机的机身。可以参考成熟的民机装配经验来进行装配工艺策划,并以典型的民机装配方案为基础,进行优化,可以衍生出多个可实施的装配方案[2]。

5 装配工艺界面划分

整个模具结构可划分为5大模块,每一个模块部分又可以细分为各个主要零件,具体结构详见《模具结构图解》分解图。因此,从制造结构分界面来说,把整个芯模分为5个典型段,分别是芯模前段、前直段、中直段、后直段、芯模后段共5部分,并可以按照制造流程,继续往下细分各个分界面。根据细分界面的不同,以及装配工艺流程的安排不同,可以衍生出三个装配方案。

6 装配工艺方案一

参照民机的典型装配流程来完成整个装配工作,以工作站的形式来完成装配工作[3]。

自上而下的工作站设置,整个装配流程划分为5个工作站:

(1)对接总装工作站 ,完成5个工艺段的对接总装工作;

(2)前封头段工作站,完成前封头段的组装;

(3)后封头段工作站,完成后封头段的组装;

(4)中直段壳体组装工作站,完成中直段的壳体与框和长桁的组装;

(5)前、后直段壳体组装工作站,完成前、后直段的壳体与框和长桁的组装;

6.1 方案一优点:

该工艺方案完全参照民机的成熟制造工艺方案,整个方案的实施不存在问题,且非常适合反复批量使用。

6.2方案一缺点:

主要的问题是封头段在形成组件之后,被吊装入“对接总装工作站”时,由于封头段的重量很大、重心偏移严重、可供吊装位置不多等问题,其翻转和准确进入工位、以及精确调整位置难度很大,按照民机的建设经验和可参照样本,每个工作站的建设成本较高。

除了1~3工作站的后续使用率非常高之外,其他4和5两个工作站后期基本会很少使用,但后两个工作站为必用工作站,不可缺少,可以考虑适当简化以节约成本。

7 装配工艺方案二

针对装配工艺方案1的优缺点,可以在此基础上衍生出第2个装配方案

7.1主要优化点:

把前封头段装配工作站和后封头段装配工作站合并入第1个“对接总装工作站”,工作也调整至中间3段直段总装完成、形成一个加长的直段壳体之后,先将直筒段内部的辅助工装拆除,再进行前、后封头段的组装,其组装位置及为最终的装配位置。

优点:前、后封头段组装后无需再进行翻转和吊装工作,大幅降低了工作强度。

缺点:前、后封头段的装配工艺开敞性不足,用于该部分的内部辅助工装如何拆除是最主要的难题,需要进行巧妙的设计和优化,是最考验工艺能力的部分。

7.2 次要优化点

将“中直段壳体组装工作站”和“前、后直段壳体组装工作站”进行最大程度简化,由标准的常用装配工作站按照一次性装配工作站的标准进行简化,以降低建设成本[4],但必须满足总共24个超重壳板的高精确装配工作。

(1)对接总装工作站,完成5个工艺段的对接总装工作;

(2)中直段壳体组装工作站,完成中直段的壳体与框和长桁的组装;

(3)前、后直段壁板组装工作站,完成前、后直段的壁板与框和长桁的组装;

优点:该工艺方案缩短了生产线,并节约了建设成本;

缺点:生产周期变长,不利于高频次生产;

8.装配工艺方案三

完全摒弃民机成熟的装配工艺思路,仅从制造目标上来进行工艺策划,也可以形成第三个工艺方案,如图:

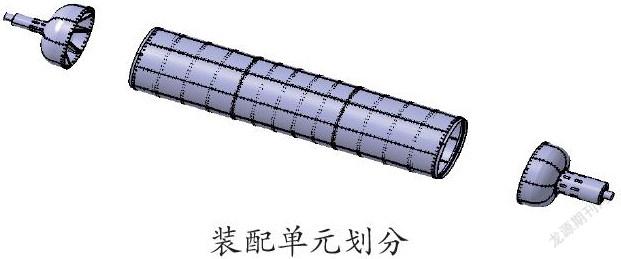

8.1产品装配单元划分:

将产品分成前、后段组件及中间直筒段三部分的装配单元,三个装配单元完成由零件到组件的装配工作,最后完成三个组件的总装对接。

8.2前、后端组件装配方案:

前、后端组件结构相似,装配方案及装配工装相同,前、后段组件结构组成如下:

零件由内到外,轴、框、外罩先后在工装上完成定位,连接,工装方案如下图,产品立放,装配完成后从侧面下架。

8.3方案三优点:

该装配工艺方案实际是把中间段的3段直段的所有零件的组装均放在了一起,实现了直筒段的集中装配,缩短了直筒段的生产线,且有利于整个直筒段的装配协调。

8.4方案三缺点:

该工艺方案实际也跟方案1一样,把前封头段和后封头段独立装配,仍然将遇到最终翻转和吊装对位难的问题。

而直筒段的所有装配均集中在了一起,需要的各种定位器很多,且将相互产生干涉,需要不断拆装,将影响工作质量和生产安全。尤其是后期的内部定位器拆除工作量巨大,非常不利于生产。

9. 优化的最佳装配路线

综合分析以上可能的几种装配方案,对整体方案进行了综合、优化,形成了最为合理可行的一种装配路线,此方案为最优方案,简化了流程,节省了装配周期,节省了成本,同时装配精度满足设计要求[5]:

(1)对接总装工作站,完成5个工艺段的对接总装工作;

(2)中直段壳体组装工作站,完成中直段的壳体与框和长桁的组装;

(3)前、后直段壳体组装工作站,完成前、后直段的壳体与框和长桁的组装;

(4)中直段超级壳体壁板组装工作站,完成中直段的壳体分组之前的拼装,形成便于总装的超级壳体壁板;

(5)前、后直段超级壁板组装工作站,完成前、后直段的壳体分组之前的拼装,形成便于总装的超级壳体壁板;

(6)需要的关键设备包括:壳体上架、下架、转移工装;主轴调装工装;数字化定位系统;移动定位系统;吊装转移系统和数字化定位与检测系统。

结束語:

本文针对大型压力罐体成型模具的装配难点,借鉴大型民用飞机机身的装配思路,设置模块化的装配工装站,每个工作站独立装配后进行总装,缩短装配周期降低劳动强度;结合三单元装配方案,最后总结出最优化的装配方案,为大型压力罐体成型模具的装配提供了思路和借鉴。

参考文献:

[1]中国模具设计大典,中国机械工程学会,江西科学技术出版社

[2]民用飞机自动化装配系统与装备,林忠钦主编,上海交通大学出版社

[3]民用飞机自动化装配生产线规划技术研究,陈磊、唐水龙,上海飞机制造有限公司

[4]模具装配与维修技术,周跃华、李健平、周玲,机械工业出版社

[5]模具制作与装配技术,淮遵科,机械工业出版社