关于复兴号齿轮箱吊杆与齿轮箱不匹配故障的调查分析

2021-11-19孟广宇王雪马明

孟广宇 王雪 马明

摘 要:本文主要针对复兴号项目动车组转向架齿轮箱吊杆与齿轮箱不匹配故障进行调查分析。

关键词:复兴号;齿轮箱;齿轮箱吊杆;不匹配;调查分析

1.复兴号齿轮箱吊杆与齿轮箱不匹配故障

复兴号动车组因轮径到限更换轮对时,发现齿轮箱吊杆橡胶原件压缩量偏大,橡胶表面有细小龟裂状裂纹,检查该列车其他齿轮箱吊杆存在同样情况,现场测量吊杆下部安装座尺寸为161mm,齿轮箱吊杆座厚度为30mm。该车组已经进行过三级修,修峻公里数44万km,现运营公里数140万km。

2.该项目齿轮箱吊杆新旧结构分析

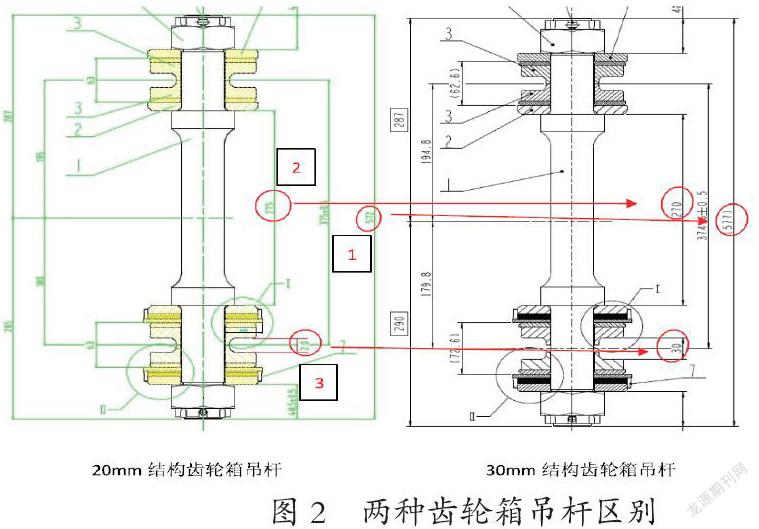

中国标准动车组设计初期,齿轮箱统型为吊杆悬挂方式,其中齿轮箱箱体吊杆连接处(即吊杆座)的厚度为20mm,经齿轮箱供应商及北京交大计算强度满足要求。2015年供应商计算吊杆连接处厚度20mm时,疲劳安全系数偏低,建议对该部位加厚强化,所以将齿轮箱吊杆座厚度改为30mm,相应的吊杆也需更改为与之匹配的尺寸,并配套使用。

3.故障问题调查分析

根据设计部门下发的通知已经明确旧结构齿轮箱(吊杆座为20mm)序列号范围,要求在三级修时将其他动车组旧结构齿轮箱及对应的吊杆全部更换为新结构(吊杆座为30mm)。

其他动车组转向架入修后由生产制造单位进行分解,分解后齿轮箱根据通知要求进行普查。吊杆按工艺流程进行检修,具体为清洗-检修-探伤-普查-交检-发运。其他列共计装车32个吊杆,检修后共有19个吊杆探伤合格进入普查工序,经普查后共有11个吊杆为新结构,按要求可以交检及转序,而其余8个吊杆为旧结构,旧结构吊杆在实物上做了标记,且存放在料件发运区,计划后续转入库房隔离暂存,新结构吊杆交检后也存储在发运区,等待转序。物流人员在物料转序过程中未识别吊杆状态,按定额将16个吊杆转序到装配车间。期间,组装车间对动车组转向架进行装配,根据物料实际情况,装用检修合格的吊杆,但装配人员未对吊杆尺寸、状态进行核对,仅核对上工序来料齿轮箱号是否满足通知要求,导致问题吊杆装车。

4.后续的预防措施

4.1加强物料管理,明确不合格品的处置要求。

生产制造单位要严格遵守《不符合管理制度》要求:(1)在生产现场应设置报废品区,并指定报废品区负责人并粘贴报废品区标识。(2)确认为报废的零部件,对于非紧固件的零部件,由操作者进行确认后用红色信号笔标识“X”,报废品区负责人及时将其转移至报废品区存放。(3)对于检修项目下车的非必换件类报废零部件,由报废品区负责人组织各班组填写《报废品区记录表(非必换件类)》,并由报废品区负责人进行确认。(4)确认为报废的非紧固件零部件,需要进行相应的破坏处理。破坏的方式可采用风砂轮打磨、无齿锯切割、氧乙炔切割等方式进行处理,料件破坏的位置需选择明显的部位,并确保其无法进行再次使用。(5)报废料件破坏后,由报废件所属车间负责协调将其发送至生产管理部,由生产管理部负责对报废件进行检斤,开具报废票据,所属车间质量员保留交接单据一年。

4.2加强现场执行力度。

要求生产制造单位要严格按照公司《制造中心不符合管理制度》要求执行,并保留相应的文件记录。

4.3加强工程变更关闭管理。

检查员负责对工程变更执行情况进行验证、确认、关闭。根据《公司不符合管理制度》及《工程变更管理规范》,当执行单位发现工序不符合(包括本工序发现的自制件及采购件工序不符合)时,由该执行单位工序不符合负责人立即通知检查员,检查员进行确认后在产品表面粘贴红色不合格标识贴。执行完毕后,执行单位应提交变更执行记录单,检查员对工程变更执行情况进行检验确认,经验证后,在变更执行记录单上签字、关閉。

4.4强化技术通知分析。

质量部门在签收技术通知时要加强对风险的识别,并采取有效措施管控。质量部门编制了《工程变更管理规范》,进一步明确了对技术通知分析、审查、传递、考核等要求,工程师签收通知时根据要求进行分析,以使工程变更执行过程得到更有效的控制。

5.结束语

鉴于上述调查分析,可以得出本次复兴号动车组问题是由于生产制造过程中未严格管理物料造成旧结构吊杆混装,是导致复兴号动车组齿轮箱吊杆与齿轮箱不匹配问题的主要原因。