化工生产中DCS控制系统的应用

2021-11-19曹旭

曹旭

摘 要:DCS控制系统通过连接网络以计算机来进行工业生产流程自动化控制,能够更加高效、高质量地掌控工业生产设备的运行状况,更加严格地控制生产效率和质量。近几年,我国计算机技术飞速发展,化工产业也开始朝着自动化和智能化方向发展,DCS控制系统更加稳定、灵活、高效、安全和快捷,适合被广泛应用于化工生产当中。但化工生产的实际环境较为复杂,对DCS控制系统会造成一定的干扰,影响到正常生产。本文对DCS控制系统在化工生产中的应用进行分析,分析DCS控制系统中存在的问题,并总结出DCS控制系统的维护路径。

关键词:DCS分布式控制系统;化工生产;应用研究

DCS控制系统结合了多项先进科学技术,包含网络通讯、多媒体技术以及计算机信息数据技术等,能够充分发挥多项技术的优势。结合现代化工行业的发展,采用人机交互操控界面能够充分发挥DCS控制系统的功能。DCS控制系统能够结合网络技术确保化工生产自动化流程的稳定运行,安全性和稳定性更高。

1 DCS在化工生产中的应用

1.1紧急断控

化工生产过程中DCS控制系统最常使用的功能为紧急断控。化工生产过程中,紧急断控是非常重要的。生产过程中的各个环节中相关设备的运行要始终处于安全稳定的状态,如果出现紧急情况就需要立即停止设备的运行,采用DCS控制系统能够随时进行紧急断控,确保生产线的安全性。采用DCS控制系统能够有效提升化工生产先的稳定性和安全性,最大限度降低安全事故的发生。

1.2联锁控制

使用计算机的运算功能操控设备,利用联锁控制确保设备能够稳定地运行。联锁控制的原理是用液位变化的方法来显示生产设备的基础标准值,如果超过了基础标准值则液位会产生变化,计算机就会立刻断开所有指令,让超标的设备立刻停工。如果设备液位下降到标准值一下,计算机会自动启动设备,继续生产运行。使用DCS控制系统中的联锁控制能够有效控制设备的开关系统,确保设备的管理性能更加精准,降低人工操作所产生的失误,让化工生产设备能够更加稳定安全的运行,避免安全事故的产生。

1.3反应器感应温度自动操控

化工产品生产过程中需要对温度进行有效的控制。温度能够直接影响到化学反应的质量和效率,同时也会影响化工生产的效应和质量。DCS控制系统能够在实际生产过程中对温度进行有效的监控,通过感知内部温度来进行反应热的自动调整。同时DCS控制系统也能够感应到各种材料在不同温度下的反应情况和生产状态,根据实际情况来对温度进行调节,适应不同材料的不同生产工艺。

1.4液体位置调控自动化

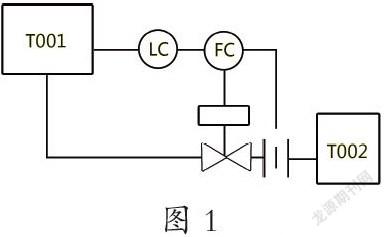

化工产品生产过程中塔液位的控制非常重要。塔液位的高低能够直接影响化学反应的效率和质量。采用DCS控制系统能够对塔液位的位置和材料运输进行串极有序的操作。DCS控制系统的回路在出口处有一定的防压强能力,这也是控制系统的优势所在,能够有效降低塔液位内部的变化对生产造成的影响(图1示)。

2 DCS 控制系统的不足之处与应对措施

2.1 安全方面

现阶段我国众多化工企业开始广泛应用DCS控制系统,该系统的功能性已经逐渐完善并且在生产过程中发挥着重要的作用,但在安全方面仍然存在着一些问题。这种情况主要因为DCS控制系统的抗干扰能力不足,一些系统还存在着安装不合格的情况。需要化工企业相关的工作人员针对这些问题采取相应的解决方案,定期对DCS控制系统进行零件的检修和不定期的抽查,一点发现处理器老化、落后或者故障等情况则需要立即更换零部件。实际生产过程中尽可能规避干扰的问题,如接地系统和网络连接等方面。避免安全事故的发生,让生产设备能够确保正常稳定的运行,同时企业也应当对系统加强维护和保养。

2.2 接地和雷电保护方面

可以说DCS控制系统在化工行业的发展方面起到了推动的作用,但现阶段我国的化工企业发展在DCS控制系统的应用方面并不能统一规范标准。接地方面因不同的生产厂家而采用不同的方法。企业对DCS控制系统在接地方面务必要做到一点接地,这样才能够有效使用DCS控制系统的基本功能,确保生产设备的稳定运行,有效提升DCS控制系统的抗干扰性,进而提升系统的工作效率和运行效率。相关的工作人员在安装DCS控制系统进行接地时应当进行严格的规范操作,严格按照接地的规定规范进行,同时做好防雷的措施,安装有效的防雷装置、采用绝缘的金属导线等,这样能够确保DCS控制系统能够稳定可靠地正常运行,确保化工设备运行的安全性,避免安全事故的发生。

2.3 通讯问题

化工企业现阶段所使用的DCS控制系统在实际工作中并不会与外网进行直接链接,而是通过软件来进行链接,这样能够确保其他的控制系统能够稳定运行,具有较强的通讯性能,方便企业生产线中各个部门和系统之间的沟通和交流。但实际生产中,DCS控制系统会受到外界的众多因素影响,降低了信息传递的实时性、准确性和稳定性,系统在生产过程中会出现各种问题。企业为确保DCS控制系統能够稳定运行,应当对系统的抗干扰性和稳定性加强,可以采用信息记录或者签名等形式来有效提升DCS控制系统的稳定通讯。

3 DCS 控制系统在化工生产中的维护路径

3.1 日常维护

DCS控制系统的应用性较强,但对工作环境的要求也较高,如温度、清洁度等。在生产工作的过程中,DCS控制系统应当远离功率较大的控制系统,避免出现电动工具,工作人员应当对其做好防静电和屏蔽静电的措施。化工企业生产的车间需要专门的工作人员进行定期打扫,确保生产环境的整洁度和干净度。相关工作人员应当熟知DCS控制系统的操作和常规故障抢修措施,在日常运行中密切关注DCS控制系统的运行情况,对日常作业中的接地线路进行实时监测,电阻要低于4Ω,这样才能够确保DCS控制系统能够安全稳定地运行。使用DCS控制系统要确保使用正版软件,避免盗版软件有可能会造成未知的安全风险,工作人员要严格遵守DCS控制系统的操作规范,避免因不规范操作导致安全事故的发生。

3.2 故障性维护

在化工生产的工作过程中,DCS控制系统最大的优势是具有自检功能,对运行过程中出现的故障能够进行自动扫描检查,确定故障的具体位置和故障原因,并根据实际情况来发出错误代码的警告。工作人员能够根据错误代码来采取应对的解决措施。企业工作人员应当不断提升自身的技术能力水平,熟知DCS控制系统的各种错误代码含义,对DCS控制系统的技术知识做到了如指掌,能够应对各种突发情况和常规故障。化工企业在DCS控制系统的应用人才招聘和培养方面应当加大重视力度,设置有效的奖惩制度,对不按规章制度操作的工作人员予以严惩。定期举办内部培训来加强技术人员对DCS控制系统的学习和熟练程度,提升相关工作人员的综合素质和职业道德水平,提升DCS控制系统运行的稳定性和安全性。避免人为操作失误导致的安全事故发生,进而提升化工生产的安全性。

结束语

综上,化工生产过程当中采用DCS控制系统能够有效对生产设备进行科学操作。DCS控制系统的功能优势能够对化工生产起到积极的推动作用,通过使用DCS控制系统能够更加快速便捷安全地管理化工生产自动化流程,有效节约人力资源成本,降低生产安全风险,提升企业的经济效益。化工企业可以通过采用DCS控制系统提升生产效率和质量,降低工序难度,提升产品的精准度,提升生产安全性,加大企业自身在市场中的竞争力,进而推动化工产业的可持续性发展。

参考文献:

[1] 张驰. DCS控制系统在化工生产中的应用[J]. 化工设计通讯, 2020(8).

[2] 梁宇辰. DCS控制系统在化工自动化控制中的应用[J]. 中国科技投资, 2019, 000(014):229.

[3] 牛建璋. 石油化工行业DCS控制系统信号干扰原因及对策[J]. 中国设备工程, 2020(14).

[4] 李庆伟. 煤化工企业DCS系统的优化改造[J]. 科技资讯, 2019, 017(004):17-18.

[5] 邢旻雯, 章崢. 石油化工码头DCS控制系统设计[J]. 港工技术与管理, 2019(3):51-53.

[6] 吴丹, 丰帅. 石油化工装置DCS控制系统安装调试及解决方案的研究[J]. 数码设计(下), 2019, 000(009):207-208.