某型舰炮释放槽轻量化改进研究

2021-11-19金国栋

金国栋

摘 要:针对某型舰炮自动机,利用刚柔耦合相结合的方式进行多体动力学仿真分析,根据其应力应变状态对释放槽进行轻量化方案设计。结果表明:零件重量下降33%,安全系数得到提升,刚度在可接受范围内,满足释放槽轻量化设计要求。

关键词:舰炮;刚柔耦合;释放槽;轻量化设计

1 引言

產品重量是影响舰炮适装性的重要指标之一,文章针对某型舰炮释放槽进行轻量化方案设计,利用仿真软件进行刚柔耦合分析和计算,根据仿真结果和产品受力状态,进行轻量化设计。

2 自动机刚柔耦合分析

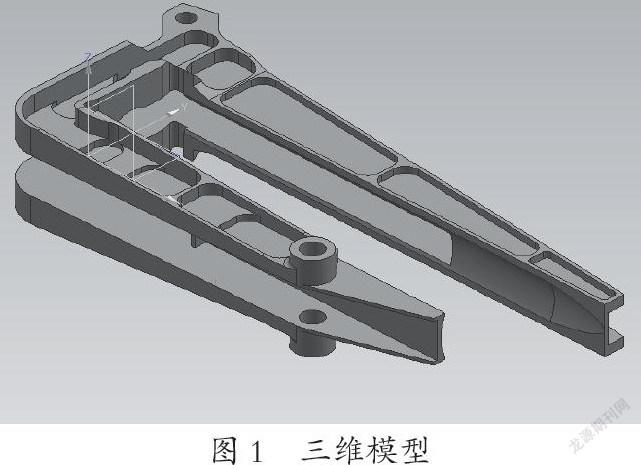

应用仿真软件对自动机进行刚柔耦合分析,首先对三维模型进行结构简化,然后利用ANSYS软件对释放槽进行柔性化处理,再导入ADAMS进行仿真。

2.1模型建立及工作状态选择

根据调研,释放槽下降过程的受力状态更加恶劣,因此选择该工况进行分析。

2.2 释放槽的仿真分析计算

对释放槽柔性化处理,ANSYS APDL软件生成MNF文件,导入ADAMS进行刚柔耦合计算。主要分为以下几步:

1)添加单元类型和材料属性。

2)添加关键点,以释放槽连接孔的中心设置作为刚性区域中心点。

3)网格划分,采用四面体网格,并对局部进行网格细化。

4)设置刚性区域。

5)导出MNF文件给ADAMS,选择前6阶模态进行分析。

6)使用ADAMS求解器进行计算,仿真时间为0.3s,歩数为500步。对各个射角工况进行仿真计算,得到机构在射角为0°、30°、60°、73°时的计算结果。

2.3仿真结果分析

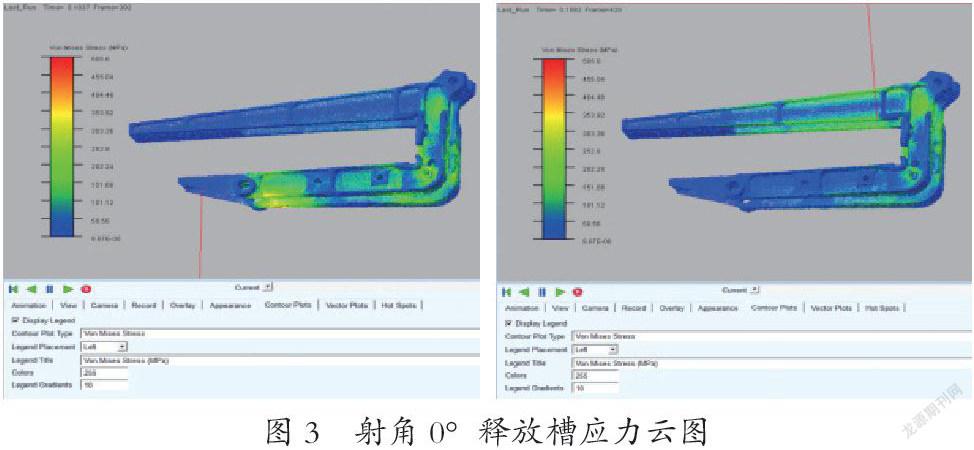

对比各个射角释放槽所受应力最大值,应力云图如下:

根据上述云图可知,释放槽不同射角情况应力最大值如下表所示:

经对比,0°时释放槽所受的应力最大。释放槽瞬间最大应力为505MPa。应力最大时刻的最大变形量为1.6583mm。

3 释放槽轻量化设计

3.1轻量化方案

采用轻量化材料是实现轻量化设计的重要途径,轻量化材料主要包括轻质合金材料、高强度金属材料、尼龙或ABS树脂工程塑料等。本文对释放槽进行轻量化设计采用TC4钛合金锻件代替原释放槽钢材质35CrMoA,材料性能对照表如下表。

3.2局部优化

根据上节多体动力学分析计算,射角为0°释放槽运动到最下位与炮尾凸轮作用时,释放槽受力及变形最大。根据释放槽向下位运动时的受力工况,对释放槽上部进行壁厚加厚处理。

3.3仿真分析

对释放槽进行模型及材料更新后重新进行动力学仿真,应力及变形云图如下图所示。

3.4轻量化方案参数对比

对比轻量化设计前后的释放槽受力情况如下表所示:

4 总结

根据自动机构的动力学模型分析,对释放槽制定了轻量化方案,并对改进前后的释放槽动力学仿真分析结果进行了对比。分析结果表明:改进后的释放槽重量下降了33%,并且所受应力下降,加之材料强度提高,零部件安全系数得到提升,更不容易产生塑性变形。由于钛合金弹性模量降低,改进后的零部件刚度有所下降,但通过对局部进行加强,刚度下降量亦在弹性变形范围内,不影响自动机各零部件动作,不影响释放槽功能,因此释放槽达到了轻量化设计目的。

参考文献:

[1] 宫鹏涵, 胡仁喜, 康士廷.ADMAS 2014虚拟样机从入门到精通[M].机械工业出版社.2014.

[2] 洪嘉振.计算多体系统动力学[M].高等教育出版社.1999.