某钢厂轧钢加热炉余热锅炉漏水原因分析及解决方案

2021-11-19刘伟

刘伟

(宝钢工程技术集团有限公司,上海 201900)

前言

近几年,在轧钢加热炉工艺流程中,烟气余热锅炉是其中一个重要的组成部分,同时也是一个节能环保设备。余热锅炉的运行的稳定性已经成为工艺生产稳定性的重要保证,特别是冷轧高强钢加热炉直燃段,排烟温度较高,可达650~850 ℃,余热锅炉一旦出现故障,在烟气旁通的工况下,轧机主线速度也将降速约50%,严重影响轧线的生产效率,余热锅炉可以说是已经成为一个重要的工艺设备。因此余热锅炉的设计不但要注重烟气回收设计方案,更要关注余热锅炉设备本体的结构设计、制造。以某钢厂轧钢加热炉余热锅炉为例分析其2次漏水的原因及改造方案,为轧钢加热炉余热锅炉的设计提供借鉴。

该轧钢加热炉余热锅炉的烟气成分及设计参数详见表1,余热锅炉设计为立式烟道式火管余热锅炉,并设置省煤器、蒸发器、汽包、本体管路、真空脱气膜除氧器、磷酸盐加药装置等。

表1 余热锅炉的设计参数

1 第一次漏水原因分析及解决方案

1.1 漏水原因分析

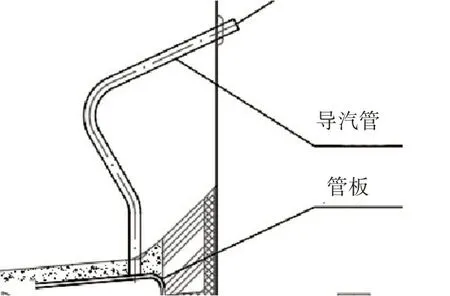

余热锅炉于2019 年10 月热负荷成功投入使用,投产3个月后,在2020年1月突然出现锅炉漏水现象,经停炉做充水试验并检查发现,锅炉蒸发器导汽管与蒸发器火管筒体上管板焊缝上部导汽管开裂,且导汽管有严重变形。漏水位置及导汽管设计图详见图1,导汽管规格为φ57×4,材料为20,管板材料为Q245R。

图1 导汽管设计图

锅炉蒸发器火管筒体上管板处于热区,管子与管板一般采用先胀后焊,由于管子与管板的角焊缝周边的结构比较复杂,焊缝区域较小,《锅炉安全技术监察规程》规定对于A 级锅炉也只做20%的表面检测,实践中也没有好的办法检测其内部质量,所以此位置的焊接质量很难保证,经常有开裂或产生裂纹的现象。管板处焊缝开裂的原因一般有以下几种:管板焊缝处的温差应力,热应力不均匀、管板与管子之间存在间隙、锅炉水质不合格、焊缝质量不合格、频繁启停的影响、焊接残余应力、疲劳裂纹的扩展[1][2]等。

经现场查看,导汽管变形及开裂处为直管段处,未在焊缝上。查看锅炉厂设计图纸,发现蒸发器导汽管从管板处竖直引出后,直管段和弯头的总长度只有155mm 即水平转弯,并在导汽管穿过烟道外护板处,图纸设计为扩孔穿过,实际制造中将导汽管焊接在烟道外护板上,并且导汽管完全被埋在保温浇注料内部。此次管道泄漏的原因并非上述的这些原因,其主要原因是:导汽管直管过短,设计时未计算此导汽管热膨胀量,制造时错将导汽管埋在保温浇注料内,并将导汽管与烟道外护板焊接,限制了导汽管受热膨胀,从而使产生的二次应力无法释放,二次应力集中导致开裂。

1.2 解决方案

更换导汽管,增加导汽管吸收膨胀的能力,并在导汽管穿出烟道外护板处扩孔,使导汽管受热后可自由膨胀,增加热补偿能力,以避免受热后二次应力集中,改造导汽管设计图详见图2 所示。并在导汽管外部设置足够厚的保温层,避免高温烟气对其直接冲刷,超过其许用温度。改造后,余热锅炉恢复稳定运行。

图2 改造导汽管设计图

2 第二次漏水原因分析及解决方案

2.1 漏水位置及现象

2020 年3 月,此余热锅炉蒸发器又发生了第二次漏水,且漏水现象非常严重,经停炉后现场查看,发现蒸发器受热面管子有62 根发生漏水(共697根),并均为受热面管子变形,在靠近管板顶部处被压扁,在压扁处破裂漏水,受热面管子变形图见图3。发生变形的62根管子位置分布详见图4。

图3 受热面管子变形图

图4 损坏管子位置分布图

2.2 原因分析

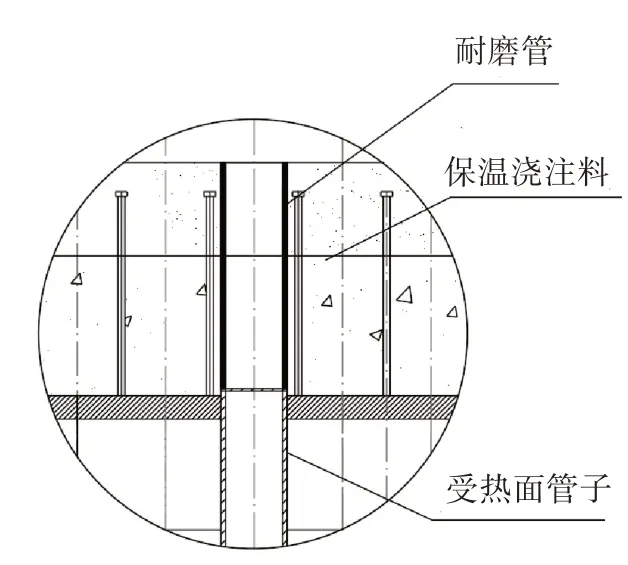

受热面管子被压扁而破裂这种现象在余热锅炉漏水事故中并不常见,造成受热面管子被压扁而材料损坏的原因一般有:受热面管子壁厚不够、烟气中的粉尘磨损管壁导致壁厚减薄、锅炉受热面缺水干烧后被压扁(短时局部过热)、钢材本身缺陷、短时急剧过热破裂、长时间过热蠕变等[3]。经查看此余热锅炉PLC 控制系统中的余热锅炉烟气温度、给水流量、汽包液位等历史记录,发现此余热锅炉并未出现过受热面缺水干烧现象。经查看锅炉厂余热锅炉受热面耐磨管的设计图,详见图5,余热锅炉为火管余热锅炉,立式竖直布置,上升管设置在火管筒体上部,管板顶部仅设置1 根DN50 的导汽管,锅炉受热面管子高出管板4~5.5 mm,耐磨管直接与受热面管子高出管板部分点焊,耐磨管部位设置200 mm厚的耐火浇注料。

图5 余热锅炉耐磨管设计图

此次漏水事故原因为余热锅炉本身的设计缺陷引起的。其原因:余热锅炉烟气温度高达850 ℃,管板顶部设置了耐火浇筑料有效保护了管板,避免其过热,但是在靠近蒸发器管板顶部处烟气温度较高,在进入管板后的受热面管子时,势必造成管板与管子连接处的饱和水大量汽化,且此蒸发器顶部管板为平管板,顶部仅在边缘侧设置了1根DN50的导汽管,不足以全部导出此处产生的蒸汽,且平管板的型式不利于蒸汽的流动使其顺畅导出,从而导致在蒸发器上管板顶部蒸汽流动的迟滞,在上管板顶部的空间形成“蒸汽停滞层”[4]。“蒸汽停滞层”中的蒸汽经高温烟气冲刷加热后形成过热蒸汽,经长时间的加热,过热蒸汽温度越来越高,势必造成靠近管板处的受热面管子壁温超过材料的最大允许壁温发生蠕变,管子的许用应力大幅降低,在水侧0.6~0.7 MPa的压力作用下变形、压扁、破裂。

2.3 解决方案

从根本上解决此次锅炉漏水问题的解决方案:采用蒸发器斜置5°的型式,并在管板局部最高点增加4 根DN50 导汽管,共设置5 根导汽管,以减小蒸汽的停滞,消除导汽管与管板之间的“蒸汽停滞层”,使蒸汽顺畅导出;受热面管子防磨管全部采用可耐高温的插入式陶瓷保护套管,套管在受热面管子中插入深度80 mm,保护套管外壁与受热面管子内壁的间隙为2 mm,有利于使高温烟气直接进入浸泡在汽水混合物中的受热面管子中,降低管板及其连接管子接头处的温度,从而避免烟气入口管板处受热面管子局部过热而损坏。改造后锅炉耐磨管设计图详见图6。经改造后,余热锅炉已连续稳定运行15个月。

图6 改造后耐磨管设计图

3 高温轧钢加热炉余热锅炉设计注意事项

2 次漏水原因分析可知,该余热锅炉烟气温度较高时,在设计时不但要注意常规烟气余热回收设计中需要注意的一些因素,不影响工艺生产、余热回收产品参数对口、烟气露点、烟气流速等[5];还要注意烟气流量和烟气的特性等;更为重要的是根据其烟气温度和相关参数,选择相匹配的余热锅炉结构形式,并在烟气冲刷的高温区域采取相应的热防护措施。

3.1 结构形式

轧钢加热炉余热锅炉烟气温度较高,一般在500~1 000 ℃时,锅炉结构形式要求较高的耐热性能和吸收膨胀的能力,锅炉结构形式应优先选用水冷壁密排管式锅炉和火管式卧式锅炉,火管式卧式余热锅炉烟气方向与受热面方向一致,上升管布置在火管筒体的顶部,非常有利于蒸汽的导出,但是占地面积较大,当有足够的占地面积布置时可优先考虑卧式火管式余热锅炉。当温度较高时且没有足够的占地面积布置锅炉时,应考虑优先采用水冷壁密排管式结构形式。当采用立式火管余热锅炉时,蒸发器的上管板应优先采用相背式椭圆形管板或采用碟型管板,当采用平管板立式布置时宜使蒸发器偏离中心线5~7°,以有利用蒸汽的导出,避免在管板处产生“蒸汽停滞层”。

3.2 热防护

高温轧钢加热炉余热锅炉的应在高温烟气冲刷的区域设置合适热防护,主要是烟气入口侧管板的热防护,烟气入口侧管板与管子的连接处,在高温、高速烟气的冲刷下,是最薄弱的最容易出现应力集中的位置。热防护措施主要有:在管子进口处管板上设置耐热混凝土或者堆焊的方法设置耐热合金层、在管子入口段设置楔入式保护套管、在管子入口段采用水冷套,上述三种方法也可单独使用,也可组合使用。采用保护套管结构时,保护套管与受热面管子之间要根据设计条件留有2~3 mm的环缝,并在环缝中适当填充绝热材料,以达到较好的热防护效果。保护套管和绝热材料的允许使用温度宜高于烟气温度200 ℃以上。水冷套管保护效果较好,但是结构比较复杂,制造、检修都比较困难,一般较少采用此种结构形式。

4 结论

(1)通过研究某钢厂轧钢加热炉余热锅炉两次漏水问题,根据余热锅炉漏水位置,结合余热锅炉的结构型式、设计制造、应力分析、耐热防护等进行综合分析研判,分析此余热锅炉2 次漏水的根本原因:蒸发器导汽管设计不合理,其受热后应力集中引起导汽管与管板处焊缝开裂;管板型式及导汽管设计不合理,烟气入口管未设置热防护,导致蒸汽停滞在蒸发器上管板顶部,高温烟气冲刷后使烟气入口管板处受热面管子过热,超过其最大允许使用温度而损坏。

(2)解决方案:增加导汽管的数量,蒸发器倾斜5°以减小蒸汽的停滞,消除导汽管与管板之间的蒸汽停滞层;受热面管子采用插入式陶瓷保护套管,避免烟气入口管板处受热面管子局部过热而损坏。

(3)进一步提出设计烟气温度较高的轧钢加热炉余热锅炉时需要特别注意的两点重要事项:选择互相匹配的锅炉结构形式和在烟气冲刷的高温区域采取相应的热防护措施。