唐钢煤气系统经济运行实践

2021-11-19王永强王洪军孙跃昆

王永强,王洪军,范 欣,孙跃昆

(河钢集团唐钢公司,河北唐山 063000)

引言

副产煤气是钢铁联合企业中重要的二次能源,约占企业总能耗的1/3,在节能减排方面拥有巨大的潜力。近年来,环保形势日益严峻,唐钢北区焦化停产导致公司焦炉煤气资源紧张,外购焦炉煤气或天然气将大幅增加能源成本;CO、SO2和NOX排放标准逐步严格,使公司煤气系统成为环保治理重点。

1 焦炉煤气资源平衡

1.1 焦炉煤气置换

随着焦化停产,唐钢本部焦炉煤气资源出现缺口,无法满足焦炉煤气用户正常生产;同时中厚板区域3#高炉投产后,高炉煤气煤气资源出现富裕,高炉煤气大量放散。

为解决这一矛盾决定将中厚板富裕高炉煤气输送至中润煤化工公司供焦炉使用,将中润煤化工公司回炉使用的焦炉煤气置换出来,输送至中厚板公司,并通过螺杆加压机经燃气公司管网输送至本部。

中润焦炉煤气置换按体积比1∶6.5(焦炉煤气∶高炉煤气),采用2种置换方案:

(1)用7.8 万m3/h 高炉煤气替换中润1.2 万m3/h焦炉煤气,中润每天可供焦炉煤气28.8 万m3;

(2)用15.6 万m3/h高炉煤气替换中润2.4 万m3/h 焦炉煤气,中润每天可供焦炉煤气57.6 万m3。

根据公司整体生产状况灵活调整置换方案,满足公司正常生产焦炉煤气需求,实现高炉煤气零放散。焦炉煤气使用成本0.65 元/m3,相比外购价格降低了0.35 元/m3,年焦气置换量约1.7 亿m3,经济效益约6 000万元。

1.2 钢包烘烤器改造

炼钢低铁耗模式和转炉煤气低回收条件背景下,转炉煤气热值下降明显,无法满足烤包设备要求,被迫向转炉煤气管网中混入焦炉煤气将转炉煤气热值提高至6 279 kJ/m3,对焦炉煤气平衡造成不利影响。改造方案如下:

(1)更换燃烧器。采用高效旋压烧嘴,耐高温抗氧化,火焰长达4.5 m,以最短时间使钢包内温度均匀升至曲线设定值,缩短煤气使用时间,高效节能。

(2)加大管道直径。助燃风、煤气分支管及连接控制阀门,管径更换为DN200,增大流通截面,缩短升温时间。

(3)温度自动检测。通过检测钢包内温度,调整煤气和空气阀门的开度,在达到设定的温度值后,自动转换为保温状态,有效地避免煤气的浪费。

(4)气体调节装置。按设定配比值自动调节煤气与空气的最佳混合比,燃烧效率达到98%,有效避免煤气燃烧不充分或脱火现象。

(5)热源回收、循环装置。回收包盖上部热源用以加热助燃空气、煤气,有效提高煤气和空气的温度,使煤气燃烧更充分。使用热源循环,加快钢包内热气流通,降低热散失。

(6)使用增压装置。增压并调节煤气进入烧嘴时的压差,避免煤气压力过低时出现熄火情况。

改造后在转炉煤气低热值情况下,烘烤温度700 ℃以上,满足生产需求,杜绝了焦炉煤气掺混使用;同时降低煤气用量30%,年节约转炉煤气量约1 400 万m3,降本约350 万元。

2 CO减排治理

2.1 加热炉烟气反吹改造

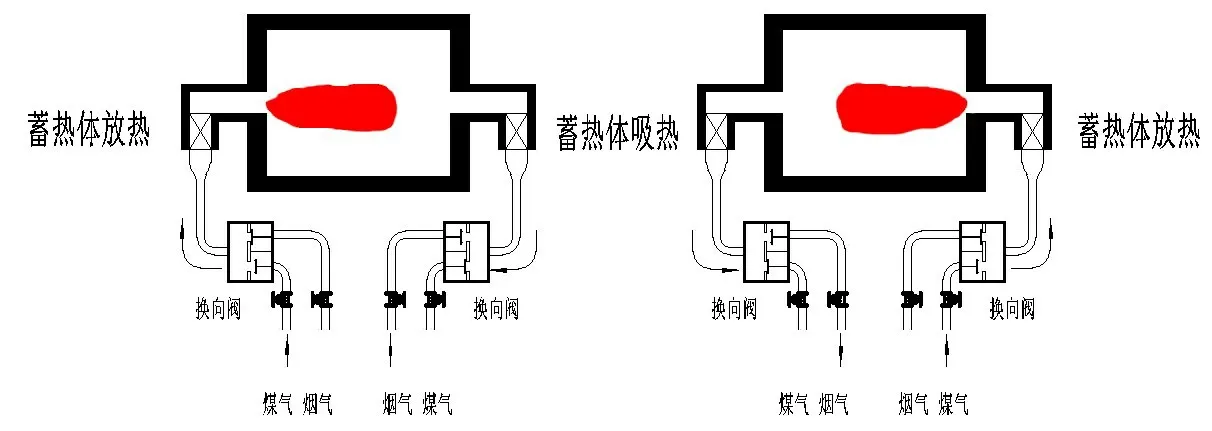

1700 热轧线加热炉采用双蓄热燃烧技术,加热炉燃烧过程中以固定频率进行换向,使得换向阀和燃烧器之间形成盲区[1],如图1。盲区内煤气随着烟气排放。

图1 蓄热式燃烧原理

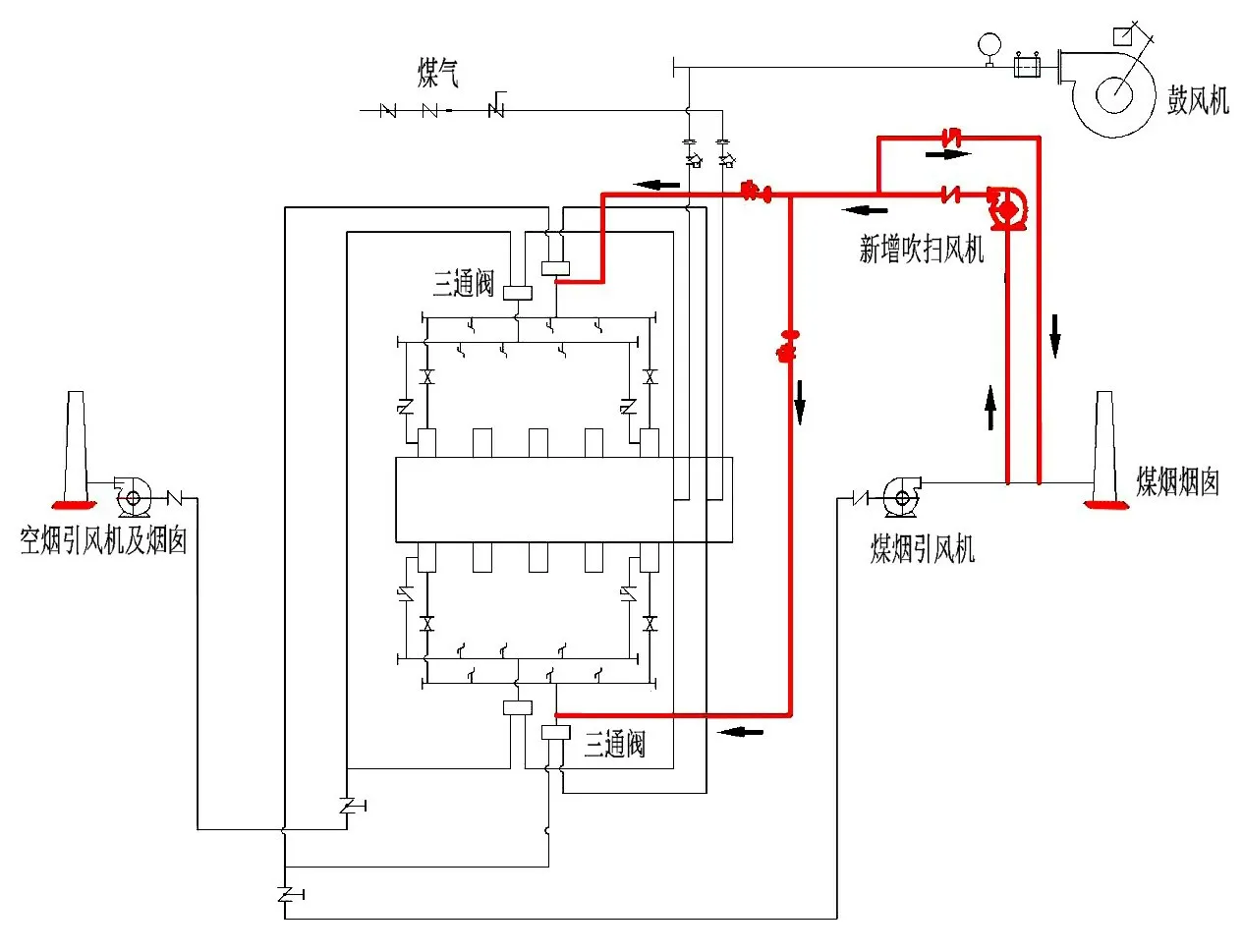

改造方案如图2,在煤烟引风机后端的管线上设置引风机,通过快切阀控制,抽取烟气送至换向阀前的管道上。换向时关闭煤气侧阀瓣,打开快切,废烟气将煤气挤压至炉膛燃烧,全部燃烧后关闭快切阀,打开烟气侧阀瓣进行排烟,从而杜绝了煤气无序排放。

图2 反吹系统原理图

改造完成后,烟气中的CO 含量由2%~5%降至0.4%,年减排CO 约3 万t;年减排高炉煤气量约7 500 万m3,创效约600 万元。

2.2 高炉炉顶均压煤气改氮气

目前高炉炉顶料罐均压介质常用的有2 种,即氮气和煤气,国内大多数钢铁厂均采用煤气作为均压介质[2]。唐钢本部高炉采用高炉净煤气作为炉顶料罐一次均压气源,氮气为备用二次均压气源。

为避免料罐内均压煤气对空放散,采用低压氮气替代净煤气对炉顶料罐进行均压。新增2 个38 m3氮气罐,与现有30 m3氮气罐一并供炉顶均压使用,2 座3 200 m3高炉减少均压高炉煤气放散约8 万m3/天,年减排CO约0.9 万t。

3 燃气锅炉烟气治理

随着环保形势日益严峻,锅炉作为重要的污染物排放源,其污染物排放标准逐渐严格,河北省实施锅炉烟气超低排放标准(SO2含量≤35 mg/m3,NOx含量≤50 mg/m3)[3]。燃气锅炉污染物排放指标较差,远高于河北省超低排放标准。

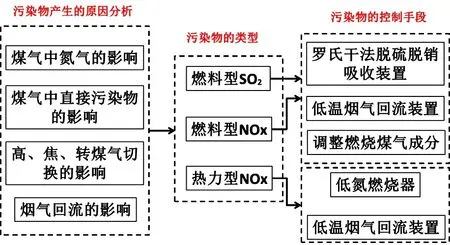

通过调研分析,锅炉污染物的类型分为三类:煤气烟气中SO2完全由燃料中的SO2、H2S 和有机硫所产生,焦炉煤气烟气中氮氧化物大部分是热力型氮氧化物,高炉煤气烟气中氮氧化物主要是由于燃料中的氮氧化物及含氮化合物产生。针对上述污染物的产生原因及类型,采取低氮燃烧器、低温烟气回流、调整燃烧煤气比例、罗氏干法脱硫脱硝吸收塔四种治理手段,如图3。

图3 污染物产生原因、类型和控制手段

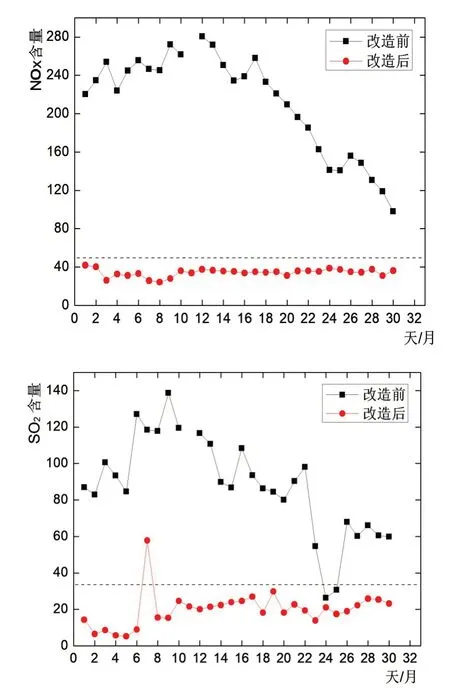

改造前、后锅炉的工艺流和污染物排放指标如图4,锅炉烟气治理效果显著,SO2和NOx均在超低排放标准以下,达到国内领先水平。

图4 改造前后锅炉烟气排放指标对比

4 结语

通过焦炉煤气置换、烤包器改造、加热炉烟气反吹、高炉炉顶氮气均压改造、锅炉烟气治理一系列措施对煤气系统进行优化,经济效益约6 950 万元/年,CO 减排3.9 万t/年,燃气锅炉烟气中SO2和NOX含量达到超低排放标准,实现了煤气系统的经济、绿色运行。