普通铣床采用坐标法铣削圆弧

2021-11-19王震

王震

(辽宁轨道交通职业学院,辽宁沈阳,110000)

1 加工背景

该单位准备进行机械加工以完成零件。在编制零件的加工工艺文件时,由于其加工要素比较简单,所以适用于普通铣床加工,因此决定采用普通铣床加工。但是普通铣床在加工圆弧时,如何提高外圆的加工质量和效率,以及如何研究新的加工方法来提高一致性和加工效率。

2 机床参数

为了提高位移精度,减少传动误差,首先要保证各种零件的加工精度,然后采用合理的预紧力消除传动间隙。虽然已采取各种措施消除给料系统的间隙,但仍可能存在少量的间隙。另外,由于受力引起的弹性变形,还会产生间隙,因此,在系统反向运动时,数控装置仍会发出自动补偿的脉冲指令。此次加工设备选取了X5032立式铣床,具体参数如表1所示。

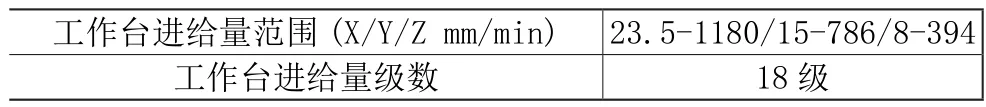

表1 X5032立式铣床参数

工作台进给量范围(X/Y/Z mm/min) 23.5-1180/15-786/8-394工作台进给量级数 18级

3 刀具的尺寸和形状是根据加工工件型

选择型腔的形状,尤其是半径的圆角。粗加工应使用大刚度,大直径的球头或立铣刀。在加工过程中应使用半径小于工件半径的球头铣刀、锥形球头铣刀和小型锥形铣刀。圆锥面铣刀是用来加工有一定深度的弧形工件或小的凹面。对刀具的磨削,一般采用双刃键槽铣刀或钻头及中心钻的方式。如果刀片没有两个边,则可以磨四个边。球头越大,加工曲线就越精确;如果有条件,磨机的磨削效果最好[1]-[2]。

4 坐标法计算及应用

计算坐标时,首先按照设定的坐标系绘制工艺尺寸图,然后根据图中各段的坐标计算出尺寸;圆弧计算一般采用分度计算,而斜线段采用分段计算。如图1所示,工艺尺寸是按Y轴划分的半圆,左右对称,仅计算一侧坐标。根据图形的特点,从 A点到 B点可以计算出90°角。

图1 半圆形圆弧

以A点作为起点0°,B点为止点90°。计算时角度分度单位视加工表面粗糙而定。粗加工取大些,精加工取小些。

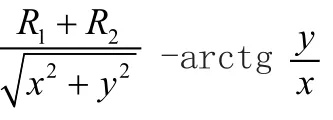

如取每2°为一个计算单位,即起点为0°时,α=0,该点坐标为x=0,y=0;α1=2°时,x1=R-R·cos2°,y1=R·sin2°;α2=4°,x2=R-cos4°,y2=R·sin4°,据此类推,下刀坐标应为A,x方向从右开始,Y方向从下开始。

以A点为分界点,进行二段计算,A至B段为圆弧段,其夹角为β,通过角度计算,以上述所讨论的圆弧计算方法为标准,去3°为分度单位,由A点至B点依次进行计算。得出:下刀点为B点,x向左,y向下,点A至点C为斜线段,通过指教三角形计算可以得出,取x轴、y轴为等分单位,依托相应x、y标准值数求出y值、x值。通常情况下,取等分段为整数。

如取1.5为分段值。

下刀点A点,x向左,y向下再如图2所示,得出的工艺尺寸图样为一切线与两圆弧相切连接。

图2 切线与两圆弧相切

5 具体操作步骤

将切割器固定在工件弧与平面的交界处,并通过移动切割器将其固定在工件弧的一边,切削参数的设置要注意,因在切削过程中,切削参数的设置值即铣工件的厚度,会影响到整个圆弧的中心。如果刀位设置得太深,将导致图中的弧位整体偏低,因此必须注意刀位的整定状态。可以把粉笔粉放在工件的侧壁上,也可以用工件的下缘轻触工件的表面,用浅圆柱观察刀具标记的位置,帮助操作者完成圆弧铣削的刀具设置步骤。工件与工件侧壁接触后,应将水平平台的标度值调整为“零”,以供参考。将纵向工作台向左移动。切割工具与工件分离后,将横杆顺时针旋转。所述控制柄的值为 R+R,即活动工作台刀具半径与圆弧半径的距离。锁横盘锁紧开关,逆时针旋转横盘把手,消除横盘上导丝杆的反隙,将横盘把手标定值调整到“零”位置,为铣削圆弧时的横盘运动提供参考。手工操作纵形工作台,使刀具与工件弧面轻轻接触,即可完成铣弧刀安装动作[3-4]。一定要注意,工具设置应该轻巧。铣削圆弧时,刀具与工件侧壁接触时,将纵台手柄刻度调至零位,作为纵台运动的基准。如果这一步太深,就会使圆弧中心向左移动,使得后期无法与工件配合。根据坐标值来移动垂直表和水平表。首先移动水平平台,然后是垂直平台。当工具离开工件时,两个工作台总是交替移动,直到完成1/4弧形。用这种方法重新铣削四分弧。在加工过程中,操作手柄应严格按照坐标值进行加工。操作时,应两手交替操作水平柄、纵柄或纵柄、横柄,以保证弧形的顺利完成,并严格按计算的坐标值移动两个工作台,确保工件表面质量良好。

6 结论

普通铣床加工圆弧时,计算坐标必须准确,操作人员需具备有一定的数学基础,能使用各种不同的几何公式,计算坐标必须精确,且操作人员须专心及操作得当,每次移动机床(坐标)都要准确。采用座标法加工圆弧,能有效提高所加工圆弧的有效一致性和表面质量,减少操作对工人技术水平的依赖,有效提高加工效率,减轻工人劳动强度,使生产成本大大降低,经车间使用实践,该方法还可推广应用于其他手工加工,具有推广价值。