CR400BF 复兴号动车组网侧过流故障分析与系统优化

2021-11-19刘金柱

刘金柱

(中车长春轨道客车股份有限公司, 长春 130062)

CR400BF 动车组从2017 年6 月批量投入运营以来发生了多起高压箱设备放电导致的网侧过流故障。某16 编组动车组在运行过程中HMI 报6 车高压控制单元1 触发线电流保护、高压控制单元2触发线电流保护故障。司机停车小复位后尝试切除3 车和6 车高压隔离开关无效,随后升起14 车受电弓,保持一半牵引力运行,期间停车28 min。列车回库后检查发现3 车车顶高压箱输出终端线缆处异常,如图1 所示。

图1 高压箱输出终端线缆处电蚀现象

发生故障后在应急处理时,机械师以人工方式查看受电弓监控视频确认是哪个牵引单元发生了故障,这样增加了机械师判断故障位置的难度与不确定性,增加了应急处置的时间,对动车组的正常运营秩序造成了严重的影响。

针对CR400BF 动车组发生网侧过流故障,在铁总技术中心的牵头下提出了相关的解决方案。文中通过对故障发生的原理以及当前故障判断逻辑的详细分析,指出了当前故障处理方案的不足,提出了在高压车车顶隔离开关出口侧增加CT4 电流互感器、增加高压控制单元(简称“HVCU”)硬件检测与软件诊断、增加中央控制单元(简称“CCU”)软件诊断,实现网侧过流故障接地点的准确定位方案。

1 CR400BF 动车组高压系统既有过流保护方案

1.1 高压系统的检测与保护

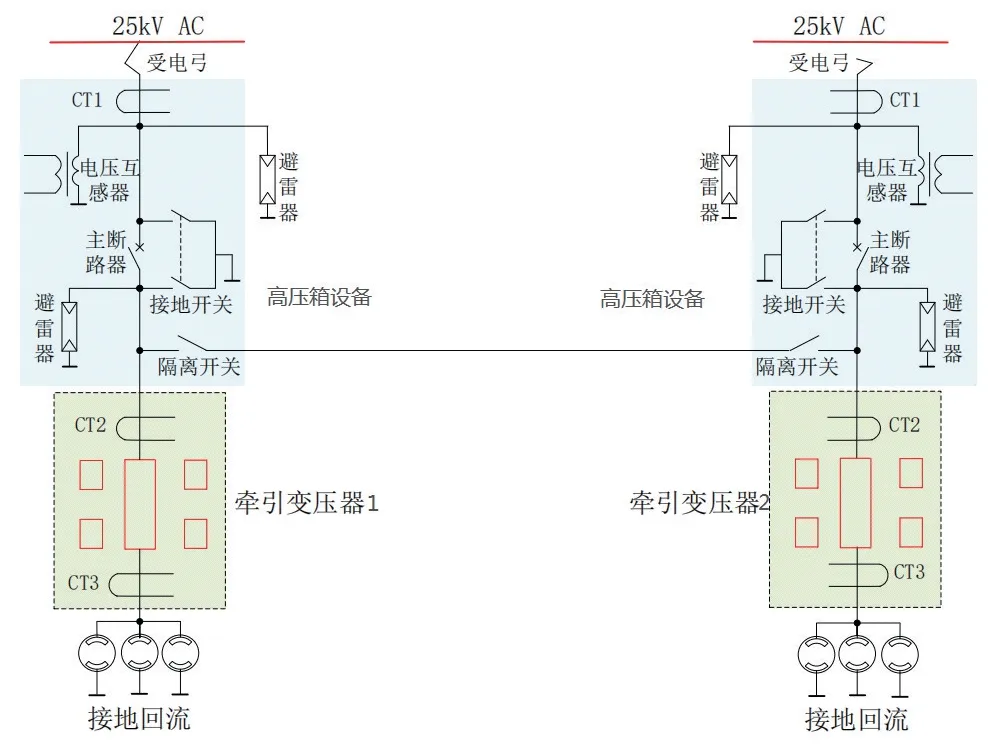

CR400BF 型动车组高压系统由主断路器(简称“VCB”)前端设置的网流互感器CT1,牵引变压器设置的原边电流互感器CT2 和接地回流互感器CT3 进行保护,如图2 所示。

图2 CR400BF 动车组互感器设置原理图

CR400BF 动车组每个牵引单元均设置2 个互为冗余的HVCU,其具有模拟量数据采集和硬件快速保护功能。硬件快速保护功能是对网侧电流、变压器原边电流等瞬时峰值超限触发的保护,此保护由HVCU 控制VCB 断开动作来实现的,起到保护高压箱设备、牵引变压器等设备的作用,结构关系如图3 所示。

图3 CR400BF HVCU 采集及保护工作原理图

HVCU 通过MVB 将采集的电流有效值与硬件快速保护信息发送给CCU 进行故障诊断,并将故障代码在显示屏上显示。

1.2 中央控制单元的诊断与保护

电流有效值超限保护由CCU 发送的MVB 指令通过输入输出I/O 模块的DO 控制VCB 断开。

中央控制单元对网侧电流有效值进行诊断,当发生超限后则产生分主断信号,使VCB 断开从而对高压系统进行相应的保护,计算公式为式(1):

式中:Ict1为网侧电流值;Ict2_1为牵引单元1 变压器原边电流值;Ict2_2为牵引单元2 变压器原边电流值;当网侧电流有效值大于2 个牵引单元间变压器原边电流有效值之和的130%,或者小于2 个牵引单元间变压器原边电流有效值之和的30%,则产生分主断信号,断开VCB 使能环、打开主断路器。

目前方案中,当存在升弓侧高压箱或者非升弓侧高压箱设备放电现象时,只有升弓侧CT1 电流超限并通过HVCU 进行了断开VCB 的保护,而CT2 采集值无超限变化,无法通过CT1 和CT2 的采集值判断是升弓侧高压箱设备故障还是非升弓侧高压箱设备故障,对应急处置判断切除故障牵引单元车顶隔离开关或换弓操作造成影响。

2 CR400BF 动车组高压系统过流保护优化方案

2.1 高压系统的检测与保护优化

CT1、CT2、CT3 电流互感器及安装位置不变,在高压箱外增加电流互感器CT4,将其安装在车顶高压线缆上,用于检测伙伴单元高压系统的输出电流或本单元的输入电流,如图4 所示。

图4 CR400BF 动车组增加CT4 互感器设置原理图

CR400BF 型动车组增加2 个CT4 电流互感器后,可将本单元CT1 至伙伴单元CT2 间的主电路划分为2 段,在升弓侧CT1 过流的情况下,通过CT4 是否过流判断接地点所在单元。

HVCU 增加1 路采集通道用于CT4 电流采集[1],此通道具备电流超限后的快速保护功能,当CT4 过流后能快速的断开VCB,如图5 所示。

图5 CR400BF HVCU 增加CT4 互感器采集及保护工作原理图

对CT4 采集信号的处理HVCU 增加了软件逻辑模块。此模块对CT4 互感器信号进行了采集、滤波处理并通过MVB 转发给中央控制单元,并对超过设定阈值的情况进行封锁保护及解锁功能,如图6 所示。

图6 HVCU 增加的逻辑模块

2.2 中央控制单元诊断与保护优化

增加CT4 电流互感器后,CT1、CT2、CT3 过流检测功能及保护动作逻辑保持不变,根据电流互感器的过流情况,判断具体故障位置,CCU 增加的逻辑模块如图7 所示。

图7 CCU 增加的逻辑模块

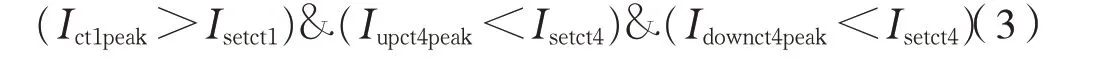

非升弓单元接地过流判断逻辑为式(2):

升弓单元接地过流判断逻辑为式(3):

式 中:Iupct4peak为 升 弓 侧CT4 电 流 峰 值;Idownct4peak为 非升 弓 侧CT4 电 流 峰 值;Isetct4为CT4 设 定 阈 值;Ict1peak为CT1 电流峰值。

综上分析,CCU 根据判断CT1 和增加的CT4互感器的过流情况,可准确的判断出是哪个牵引单元发出的接地故障,并在HMI 进行信息提示,司机可及时进行应急处理,详见表1。

当发生高压系统网侧过流后,CCU 增加的故障代码通过远程无线传输系统将故障信息传输至地面,便于故障及时的分析与处理。

3 系统优化测试

3.1 地面测试

在试验室对升级后的高压控制单元进行测试,在CT4 通道输入电压后HVCU 能正确采集到到有效值,并且在设置阈值电压后,当输入电压超限后,HVCU 能进行快速响应保护动作,通过Con⁃trol Build 软件开发平台进行测试,记录如图8所示。

图8 HVCU CT4 采集通道超限后保护记录

3.2 车辆测试

在列车静态无高压状态下,HVCU 上载升级后的应用程序,通过电流源模拟给CT4 互感器输入电流,确认有效值采集及超出阈值后的保护动作功能。

(1)CT4 通道采集测试

模拟CT4 互感器电流值,大小分别为50 A、100 A 时通过Monitor 监控软件记录采集的有效值和峰值,如图9、图10 所示。

图9 模拟50 A 有效值及峰值记录结果

图10 模拟100 A 有效值及峰值记录结果

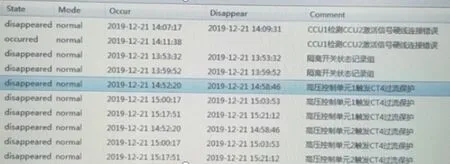

(2)CT4 通道快速响应保护测试

设置HVCU 的CT4 通道超限阈值为650 A,将CT4 采集的电流值增加至655 A,触发高压控制单元CT4 快速响应保护动作,CCU 故障记录的数据,如图11 所示。

图11 CT4 触发快速保护记录

4 结 论

针对CR400BF 动车组在运行过程中发生网侧过流故障后,无法准确定位接地点位置的原因进行了深入分析,并提出了解决方案。通过增加CT4 电流互感器,增加高压控制单元采集通道及瞬时值记录功能,优化高压控制单元和中央控制单元的诊断逻辑、应用远程无线传输系统等一系列的方法,明确了网侧电流过流故障接地点的定位方案。通过实际应用证实新方案切实、有效解决了无法定位接地点位置的问题,同时做到了故障的实时跟踪和故障数据的实时转储,有效减少了对列车运行的影响。