钢筋保护层厚度检测精度影响因素及操作要点分析

2021-11-18林晟野

林晟野

(中国建材检验认证集团厦门宏业有限公司,福建 泉州 362000)

1 钢筋保护层检测的影响因素分析

1.1 外界因素

1.1.1 操作场地因素

操作场地表面的平整度和清洁度不可能达到理想状态,不同的情况对其影响也有差异。例如,检查面起伏时,这样会导致检查仪器指示值过大影响实际的检测结果;而如果检测表面是完全光滑且干净的,这时候检测仪器的指示值就更接近真实值。在选择被测元件和检测位置时,需要选择平整度和洁净度好的元件进行检测,尽量避免误差。一般情况下,当凹凸量大于等于0.5mm时,如果不采取更换检测面或磨平的处理,会导致实际值与真值有较大偏差。

1.1.2 人为操作因素

钢筋保护层检测是一项仅需人工即可实现的技术。检测值的差异是由于检测人员水平拖曳力不同和探头以及检测表面磨合程度不同造成的。如果探头不能紧贴检测面,不能匀速垂直于钢筋方向移动,将导致仪器示值误差。在《混凝土中钢筋检验技术规程》中,两个检验值的偏差不能超过1mm,这样检验人员的现场操作熟练程度是至关重要的。

1.2 钢筋自身因素

1.2.1 间距密度的影响

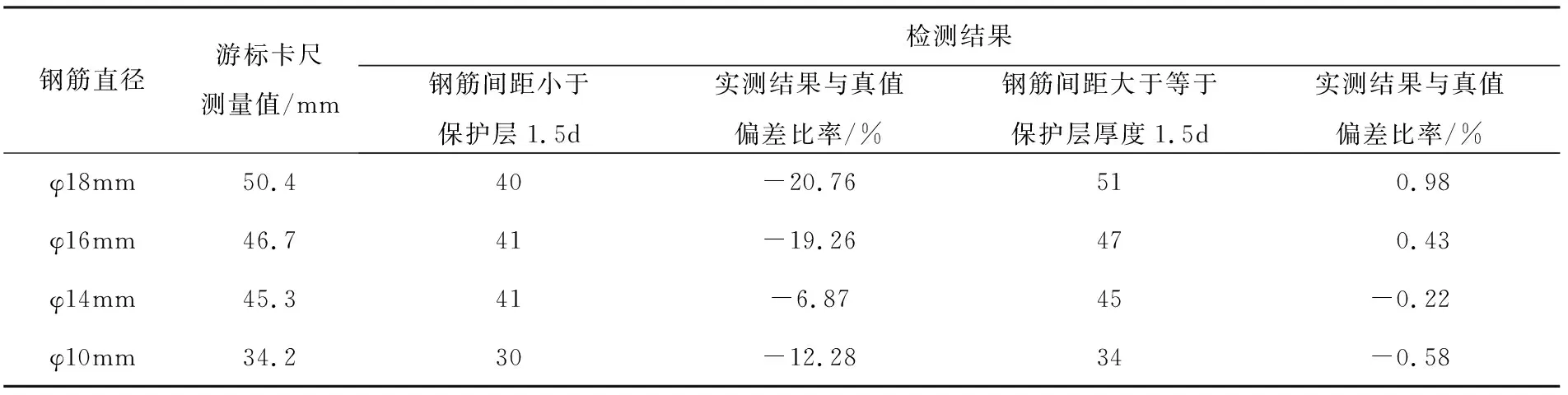

当钢筋间距大于等于1.5d时,相邻主筋保护层厚度检测不影响精度。当钢筋间距小于1.5d时,钢筋布置越近,检测结果越小;特别是当钢筋直径≤12时,在检测断面范围内密集排列,检测结果可小至30%以上。如表1所示。以此数据为参考,确定被测构件的设计图纸和钢筋密度的确定程度,尽量避免钢筋密度过大的构件,或者结合电池感应法和局部开挖(微损伤)确定钢筋保护层的实际厚度[2]。

表1 不同钢筋间距对保护层厚度的影响因素

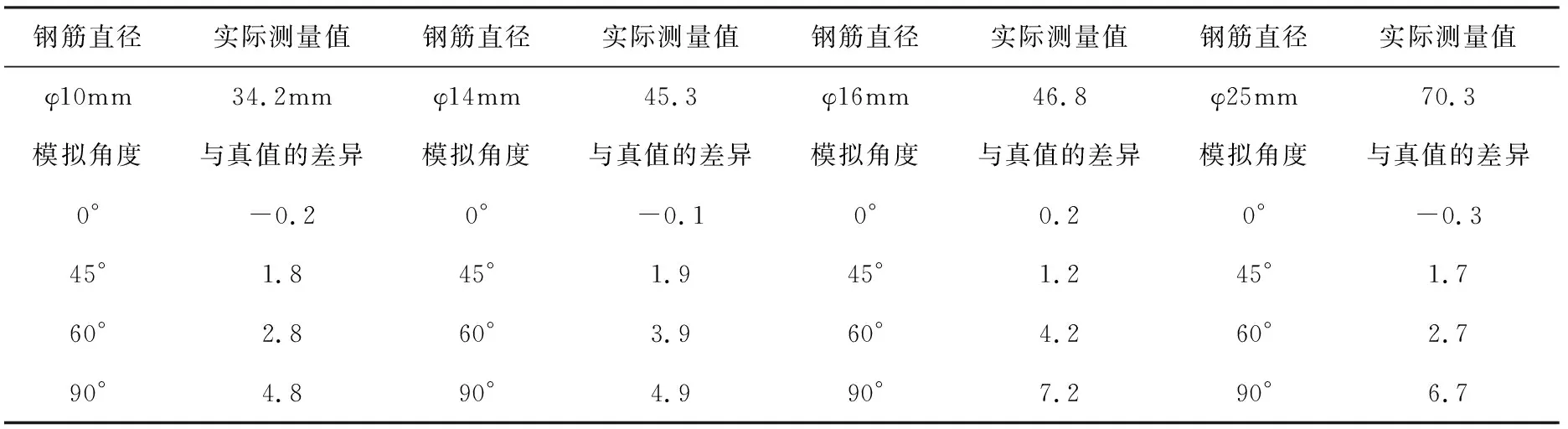

1.2.2 发射探头角度的影响

在钢筋保护层检测过程中,需要控制探头中心轴线和钢筋纵向轴线的交角,在实际的检测过程,要求中心轴线和钢筋所在轴线平行,如果存在夹角会导致存在数值上的差异。例如,在实际的测量中,采用φ10mm直径的钢筋进行测算,其测量出的实际测量值为34.2mm,但是改变测定仪中轴线和钢筋轴线的角度,分钢筋直径多次测量之后所得到的结果则不同,如表2所示。

表2 钢筋直径多次测量结果

2 钢筋保护层厚度测量精度实际操作中的注意事项

2.1 做好厚度测量实际操作准备

在实际的检测工作之前需要做好仪器的规范,使用仪器信号标定设备进行试件的校准校验,通常情况下,需要设置好信号仪器的参数,确定具体的测试直径、量程、箍筋间距等,将传感器放在空气中,进行整体的标定作业。操作之前需在标准校准样品上校准。当混凝土保护层厚度为10~50mm时,混凝土保护层厚度允许误差为±1mm;钢筋间距误差为±3mm;钢筋公称直径检测允许误差1mm。整体上这些步骤完成之后,才能进行下一步的操作。为了客观判断保护层的厚度是否符合既定混凝土安全标准,需要做好偏差的确定和等级评定标准规范。一般情况下按照以下标准确定。(1)在梁板、墩台、墩柱等位置,实际测量合格率在95%以上,不合格点小于1.5倍允许偏差,梁板的允许偏差为5mm,墩柱等部位的允许偏差是10mm。(2)基础的测量合格率需保证在80%以上,允许偏差为10mm。但是基于基础的功能特殊性,需要检查是否存在缺陷,如果存在缺陷直接视为不合格。(3)一般工序中,钢筋的保护层厚度需要大于等于70%的合格率,如果有不合格点存在,不合格点不得集中存在。

2.2 检测方法

2.2.1 波形扫描

选择细波形扫描界面,钢筋密实时采用N模式缓慢扫描;钢筋密实时采用D型扫描。校准仪表信号后,保持传感器与被测钢筋平行方向从左向右缓慢移动,此时屏幕上显示检测到的信号波形、钢筋间距和保护层厚度需要做好数据的记录。该操作可以重复两次及以上,当重复试验结果存在差异时,就需要检查直示有缺失的钢筋的问题出现,可将传感器旋转180°,依然保持传感器与模具试棒之间的平行,转变方向从右向左扫描确定。波形扫描之前需要保证,检测过程不测试金属预埋件,保证结构的干净平整,还需要明确整体构件的钢筋分布情况。工作人员需要对检测结果进行记录,并确定整体数据的稳定合理。

2.2.2做好保护层厚度的确定

重复2.2.1步骤,确定初步的检测结果,然后在已知钢筋位置的地方进一步测试。一般情况下是需要采用抽样检测法进行管理,一般选择总量2%左右进行抽样检测,最大程度上保证保护层厚度的检测结果贴近整体结果。

3 结 语

总而言之,混凝土保护层厚度是指同一检查平面下钢筋表面切线与混凝土表面切线之间的最小垂直距离。钢筋混凝土的结构和性能好坏,本质上是受到多种因素影响的,而正因为此,往往在实际的使用过程中,混凝土建筑物的实际使用寿命大幅低于原设计寿命,而保护层厚度偏差引起的病害是最常见的影响因素。除了自身的抗压强度和抗渗强度要求外,合理布置钢筋和合理遵守钢筋保护层厚度对施工也非常重要。