螺柱焊接在电除尘阴极线自动化生产中的应用

2021-11-18钟志良福建龙净环保股份有限公司

文_钟志良 福建龙净环保股份有限公司

电除尘阴极线是激发高压静电场高效运行的最关键部件,每台套电除尘器项目需要采用大量的阴极线以确保电除尘器的除尘效率。电除尘阴极线线体刚性度好、不变形是保证阴极线在通电时具备持续稳定放电特性的关键点。

目前大量的阴极线主要生产方式以传统手工生产模式为主,取孔→手工穿钉→敲打或压钉→反面穿钉→敲打或压针→校验捆扎→装箱,生产方式较为原始,工艺落后,转序工作量大,用工成本高,生产效率低下。且采用钻头取孔,极容易出现钻头断裂和钻孔误差,产品的针尖直线度和产品质量受到一定程度的影响,同时钻头的断裂、磨损均需要停机更换,生产时间白白损耗,生产成本居高不下。在面对“短平快”的电除尘器改造项目时,难以快速生产交付使用。对此,本文重点介绍螺柱焊接在电除尘阴极线自动化生产中的相关研究成果,以全面提升电除尘阴极线自动化生产水平。

1 螺柱焊接介绍

螺柱焊接是将直径2~25mm的螺柱或柱状金属高效、低成本、全断面融合地焊接在金属表面的一种特种焊接工艺方法。此项技术的应用可替代一些传统的加工方法,如钻孔、攻丝、手工焊接、焊后处理等。

1.1 螺柱焊接的过程

①将焊接螺柱(或柱状金属)放置于焊接母材上;②提升焊接螺柱,同时导通电流,在焊接螺柱和焊接母材之间激发电弧,电弧将焊接螺柱端部和焊接母材表面溶化,并形成焊接熔池;③焊接螺柱和焊接母材相对运动,焊接螺柱在一定速度下受控地插入熔池;④焊接电流终止,电弧熄灭,同时熔池凝固,焊接过程完成,形成全断面熔合的焊缝。

1.2 螺柱焊接的优点

①焊缝全断面熔合,提高了焊接部位的安全性;②焊接在瞬间完成,提高了焊接工作效率;③可适应多种金属材料;④热影响区小,焊接母材变形小;⑤焊接损伤很小,母材背面没有或只有很小的焊接损伤;⑥保持中空零件的密闭性;⑦实现单面焊接;⑧操作简便。

1.3 螺柱焊接分类

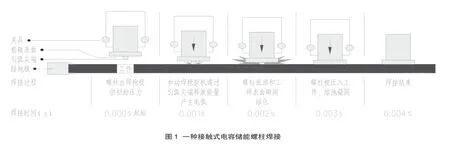

根据焊接的特性和电源原理,通常将螺柱焊接分为电容储能式螺柱焊接和拉弧式螺柱焊接,本项目采用的是电容储能式螺柱焊接,焊接在0.003s内完成,用于在薄板上焊接螺柱。电容储能式螺柱焊接具体可分为接触式螺柱焊接(即压力式螺柱焊)与间隙式螺柱焊接(即提升式螺柱焊)。二者主要是焊枪的不同,前者焊枪仅有压力调节功能,后者焊枪具有提升调节和压力调节功能。

图1是接触式电容储能螺柱焊接,是一种最常用的电容储能螺柱焊接方法:①焊枪垂直于工件将螺柱紧压在工件上;②电容开始放电,瞬间大电流将螺柱尖端熔化,同时工件表面熔化,形成熔池;③在焊枪压力作用下,螺柱垂直向下浸入熔池;④熔池冷却,焊接完成,全过程大约需要0.003s。

间隙式电容储能螺柱焊接与接触式螺柱焊不同之处,在于在电容开始放电之前,焊枪先将螺柱提升一个高度,随后释放,在弹簧力作用下加速向下冲击,焊钉浸入熔池的速度更快,焊接时间更短(约0.002s)。由于间隙式螺柱焊的这个特性,在铝钉焊接时,可大幅减少熔池内气孔的产生,使铝钉焊接的强度更高,因此非常适合于铝钉的焊接。

2 样品试验证明螺柱焊接阴极线的可靠性

为验证螺柱焊接阴极线的可靠性,以及是否可以取代铆接阴极线,我们对两种阴极线(焊接阴极线和铆接阴极线)进行了相关对比试验。

对两种不同连接方法的阴极线进行耐腐蚀性能对比试验,试验结果表明:当浸泡液温度为50℃、氯离子浓度为2000ppm、硫酸浓度分别为5%、10%、15%、20%时,试样腐蚀速率随硫酸浓度增大而加快(见图2),其焊接试样的耐腐蚀性能优于铆接试样。

图2 两种连接试样的腐蚀速率对比曲线

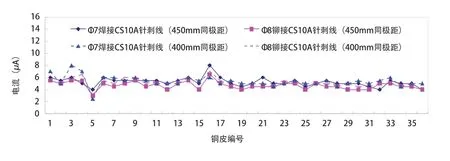

对两种不同连接方法的阴极线进行放电特性对比试验,试验结果表明:在同极距为400、450mm时起晕电压均为19kV,在同极距为400mm时击穿电压均为58kV,在同极距为450mm时击穿电压均为64kV,在同等电压下,螺柱焊接阴极线的放电电流要比铆接阴极线的高,分布趋势基本一致(见图3)。

图3 电流密度分布曲线

对两种不同连接方法的阴极线进行振打加速度对比试验,试验结果表明:在振打高度为250mm、350mm时,螺柱焊接阴极线振打加速度的平均值分别提高了21%和16.4%,平均提高了18.9%;最小值分别增加了70g、40g,平均增加55g;相对平方跟差值降低了0.084、0.097,平均降低0.091,说明螺柱焊接阴极线的振打加速度要高于铆接阴极线,且振打加速度分布均匀性更优(见表1)。

表1 两种阴极线振打加速度试验结果

对两种不同连接方法的阴极线进行振打疲劳寿命对比试验,试验结果表明:在15.5m高度的振打试验架上进行振打疲劳寿命试验,当振打高度为350mm、振打周期为5s时,焊接阴极线累计振打次数达212580次,未出现断线和掉针现象。

通过对螺柱焊接阴极线进行金相分析试验,试验结果表明:试样焊接处未见虚焊和未融合的现象,同时热影响区深度约220~240μm。

对两种不同连接方法的阴极线进行应力拉拔对比试验(因试样部件较小,裸露长度只有10mm,采用线针尖端焊接样板的形式进行两侧拉拔试验),φ2mm的不锈钢丝拉拔力最大荷载为:3.5kN。试验结果表明:当拉拔力达到3kN时,针尖焊接连接板的焊接处断裂,而螺柱焊接点并未出现裂痕和松动。

对螺柱焊接阴极线进行破坏性试验,用老虎钳或铁锤对已焊接好的样件进行破坏实验,试验结果表明:用老虎钳对焊钉上、下、左、右进行掰动,致使焊钉母材掰断裂,但焊接点并未出现裂痕和松动。使用铁锤对样件针刺进行敲打,致使焊钉断裂,但焊接点并未出现裂痕和松动。

铆接阴极线需要在φ8mm的圆钢上取2mm孔径,降低了圆钢的强度,对取孔后的圆钢进行抗拉强度试验,抗拉强度达到508MPa时,圆钢断裂,断裂部位即在取孔位置。螺柱焊接阴极线无需取孔,采用φ7mm的圆钢,抗拉强度达到1049MPa时断裂,试验表明:螺柱焊接阴极线的母材抗拉强度是铆接阴极线的2倍,螺柱焊接阴极线对比铆接阴极线增强了母材抗拉强度,降低了阴极线断线的风险。

将螺柱焊接阴极线放置在电除尘器设备中试验,试验挑选两个电厂进行工况实验,试验结果表明:在现场工况下,螺柱焊接阴极线能够稳定运行,并未出现掉针、断线等情况,同时对已运行一段时间后的样件进行现场取样后拉拔和敲击,也并未发现焊接点松动。

以上试验表明,螺柱焊接阴极线的稳定可靠,且可以替代铆接阴极线作为电除尘阴极线在电除尘器领域内大规模推广使用。

3 螺柱焊接在电除尘阴极线自动化生产中的实际运用

传统的铆接工艺生产制造方法为冷拔圆钢定尺分段、圆钢中心位置按图取孔、相隔孔位手工插入同方向的针刺、手动敲打或机械群压、翻面隔孔位手工插入同方向的针刺、手动敲打或机械群压、人工矫正完成一件阴极线的生产。通过重复上述过程,完成批量阴极线的生产。这种生产方式效率较低,用工量、用工成本、用工风险大,同时存在夹具的磨损、钻头的磨损、钻头的折断、孔径的误差等情况,成品率低和费效比高,生产成本居高不下。

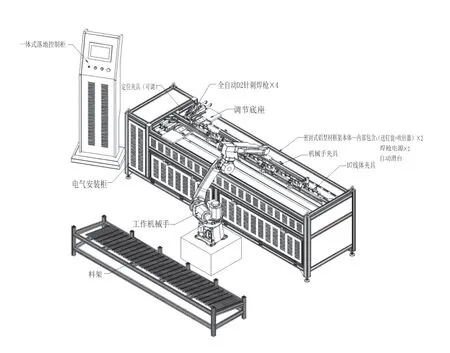

为此,开发了螺柱焊接智能制造自动化生产设备,主要包括:自动筛料机、机器人、焊接机台、检测系统、焊接定位跟踪系统等(见图4)。整个生产流程全自动生产,实现了圆钢的送料-自动进料-钉针的自动取针、进料-自动焊接产品和产品入仓的全过程自动化。无论从产品成本、生产时间,还是工作环境均得到了改善。

4 螺柱焊接技术应用的优势

由螺柱焊接工艺替代铆接工艺,取消钻床钻孔、人工手动穿钉针、手工锤击铆紧工序,减少了易耗品的支出,减少了半成品生产转序的过程。螺柱焊接工艺采用自动原材料的上料、焊钉自动送料方式、螺柱焊接、产品的包装、入库等环节均实现自动化连续生产。

采用螺柱焊接形式替代钻孔铆接形式,基于自动化生产的新型产品,相比于传统工艺生产的针刺线,采用螺柱焊接工艺将φ7钢筋替代φ8钢筋,重量降低了23.4%;焊接钢筋不用打孔,减少铆接部分,每根不锈钢针原材料减少8mm,不锈钢原材料降低了44.5%,优化降耗明显,并且成本大幅降低。

由螺柱焊接工艺替代铆接工艺实现自动化生产,阴极线的产品质量稳定,产品的一致性高,偏差小,消除了累计误差。用工成本也将大幅缩减,用工人数从原来将近100人降至每班4人,用工的风险性也随之降低,劳动强度大幅缩减。消除了钻头钻孔产生的切屑液和铁屑的污染问题,生产环境得到改善。

图4 螺柱焊接阴极线智能制造生产设备

5 结语

作为阴极线智能制造生产设备,通过螺柱焊接在阴极线制造领域的实际运用,展示了螺柱焊接技术先进性。螺柱焊接替代铆接工艺,对提高产品生产效率,降低生产成本、改善生产环境都起到积极作用。