高压及超高压电缆金属护套金刚石涂层模具制备与应用

2021-11-17崔玉明李国华朱仕廉

崔玉明, 李国华, 董 旺, 姜 龙,2, 朱仕廉

(1.河北普莱斯曼金刚石科技有限公司,河北 石家庄050081;2.河北省激光研究所,河北 石家庄050081;3.成都联士电工有限公司,四川 成都610031;4.成都益世研电工设备有限公司,四川 成都611630)

0 引 言

在节能环保之经济发展理念下,高压、超高压输电方式是电力行业未来的发展方向。近年来,城市电网输电线路“入地化”趋势逐渐明显,随着电缆设计制造水平的上升,高压、超高压电力电缆已经成为电力系统中至关重要的组成部分。电网输电线路的“入地化”改造将为110,220,330,500 kV等高压、超高压和特高压电力电缆带来巨大的市场需求。

为了确保交联聚乙烯(XLPE)绝缘电力电缆长期运行的稳定性,使产品在运行寿命内保持优异的绝缘性能,金属护套在高压地下电缆系统的设计中起着关键作用。根据加工工艺不同,金属护套又分为平滑护套和皱纹护套。近年来,高压电缆缓冲层发生故障增多,频繁出现皱纹铝护套结构高压电缆缓冲层烧蚀及电缆击穿现象,涉及多个地区和多个电缆制造厂家以及不同的缓冲层材料。采用平滑铝套结构电缆是解决该问题的有效途径之一,平滑铝套产品越来越被关注。而在平滑铝护套的拉拔生产过程中,使用的模具材质一般为硬质合金,如果采用一次缩径工艺,拉拔力会比较大,且由于平滑铝护套易与模具粘连,易造成护套拉断或者模具炸裂等现象,影响正常生产,因此,在实际生产中一般需要多次缩径完成,同时在拉拔过程中需要加入润滑剂来降低摩擦力,也为后续生产带来诸多不便;在护套焊接和定径工序中,一般采用尼龙等高分子材料做模具,虽然它具有不粘料的优点,但是耐磨性能较差,需要频繁更换。

为了解决护套生产中存在的问题,国内一些高校和研究单位尝试采用热丝法(HFCVD)制备化学气相沉积(CVD)金刚石涂层硬质合金模具代替硬质合金模具。上海交通大学制备的纳米金刚石复合涂层焊接套和拉拔套已成功应用于同轴电缆和铝塑复合管制造行业中[1]。然而,对于热丝法,由于热丝形状和功率的限制,随着拉拔模具孔径的加大,内孔表面附近碳氢基团电离密度越来越低,导致金刚石涂层的质量越来越差,模具的使用寿命明显降低甚至无法使用,因此更适合于制备30 mm以下的小孔径模具,很难应用到110 kV以上的高压及超高压电力电缆护套制备中。

直流电弧等离子体喷射化学气相沉积法(DC Arc Plasma Jet CVD)是将碳源和氢气等气体在6 000 K温度下的直流电弧电离后喷出形成等离子体,等离子体穿过拉拔模具内孔,从而在模具内孔沉积金刚石涂层,该方法具有电离密度高、沉积速率快和金刚石纯度高等优点。与热丝法相比,其优点在于等离子体射流没有固定形状,能够更好地自适应各种直径和形状的内孔,更适用在大孔径拉拔模具内孔沉积金刚石涂层。

本工作采用直流电弧等离子体化学气相沉积金刚石设备,经过多年的研究,通过改进设备和沉积工艺,成功制备出直径60~180 mm大孔径金刚石涂层模具,并在不同电压等级电缆金属护套制备(焊接定径工序以及拉拔工序)中成功应用。本工作以平滑铝护套拉拔工序为例着重介绍大孔径金刚石涂层模具制备工艺和产品性能。

1 制备过程

1.1 金刚石涂层制备原理及等离子炬设计

等离子炬是直流电弧等离子体喷射装置中最关键的部件,它直接决定金刚石涂层的质量。鉴于高压及超高压电缆护套孔径范围从直径60~180 mm,孔径跨度很大,只使用一种制备方法无法保证各种孔径模具金刚石涂层的质量,故采用两种等离子炬设计方案,并根据它们各自优点保证不同孔径模具金刚石涂层的质量。

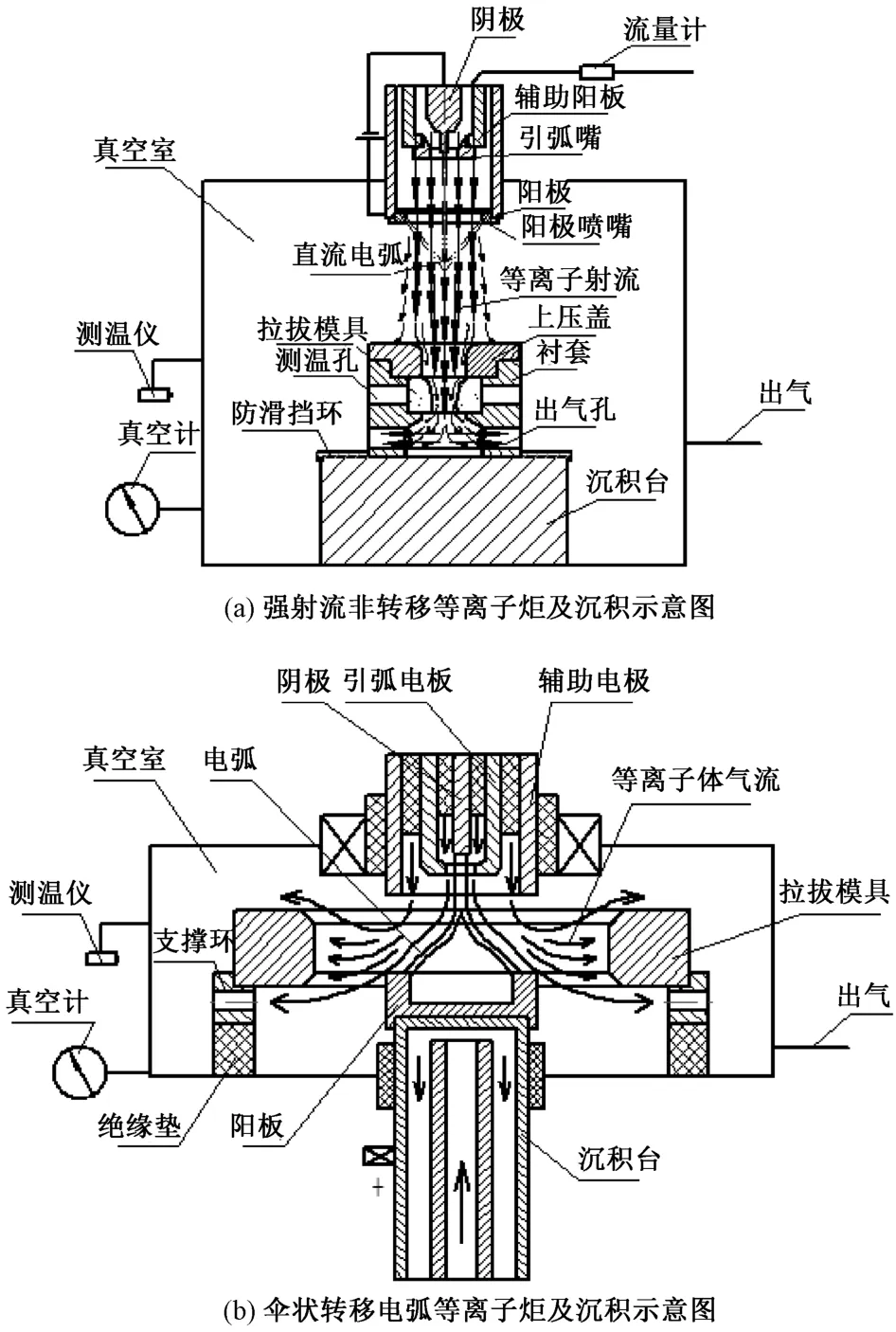

强射流非转移等离子炬及沉积示意图见图1(a),伞状转移电弧等离子炬及沉积示意图见图1(b)。

图1 不同孔径拉拔模具沉积金刚石涂层装置示意图

由图1(a)可知:对于内孔直径60~100 mm的拉拔模具,采用了轴向强射流非转移电弧等离子体炬的设计方案,此方案技术成熟、操作方便,模具可冷却,适合直径小于100 mm的小孔径模具制备。它是将环状阳极在拉拔模具上方,阴阳极之间形成电弧后,高速轴向吹出的等离子体射流穿过拉拔模具内孔,再通过调整等离子射流纵向长度和径向面积,从而实现拉拔模具内孔的均匀沉积[2⁃3]。

由图1(b)可知:当模具孔径大于100 mm时,对等离子体射流的直径要求也越大,相应的阳极通道内径也越大。阳极通道增大,等离子体射流速率降低,有效射流长度缩短,若阳极孔径和模具孔径配合不合理,等离子体射流无法完全覆盖沉积区域,会影响到金刚石涂层的沉积速率和质量。基于以上考虑,对于内孔直径100~180 mm的模具,采用了伞状转移电弧等离子炬的设计方案,将环状阳极置于等离子炬下方,内孔直径和高度与模具的内孔直径和轴向厚度配合,电弧引出后形成伞状转移电弧,工质气体经电弧加热后沿模具内孔切向流动,并从模具上下两端吹出,从而在不改变等离子炬的前提下可以在更大孔径的模具上均匀高效地沉积金刚石涂层[4]。同时,环状阳极易加工和更换,并可通过调整环状阳极的直径、升降沉积台的高度,以及调整磁场电流大小来调整热气流的方向和分配比例,由于模具无冷却,所以更适合直径大于100 mm超大孔径模具制备。

1.2 CVD金刚石涂层拉拔模具制备

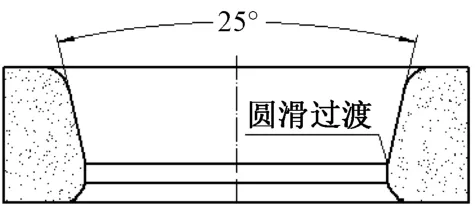

试验基体采用YG6(Co6%)硬质合金模具,尺寸分别为ϕ120 mm×35 mm和ϕ180 mm×35 mm,经过内圆磨床加工成所需的孔径和孔型,工作区角度为25°,孔径为ϕ78.0 mm和ϕ145.0 mm,孔型设计示意图见图2,并留有金刚石涂层厚度余量。再对表面依次进行酸碱两步法预处理、金刚石微粉悬浊液超声处理30 min、用丙酮超声清洗5 min等步骤[5]。

图2 孔型设计示意图

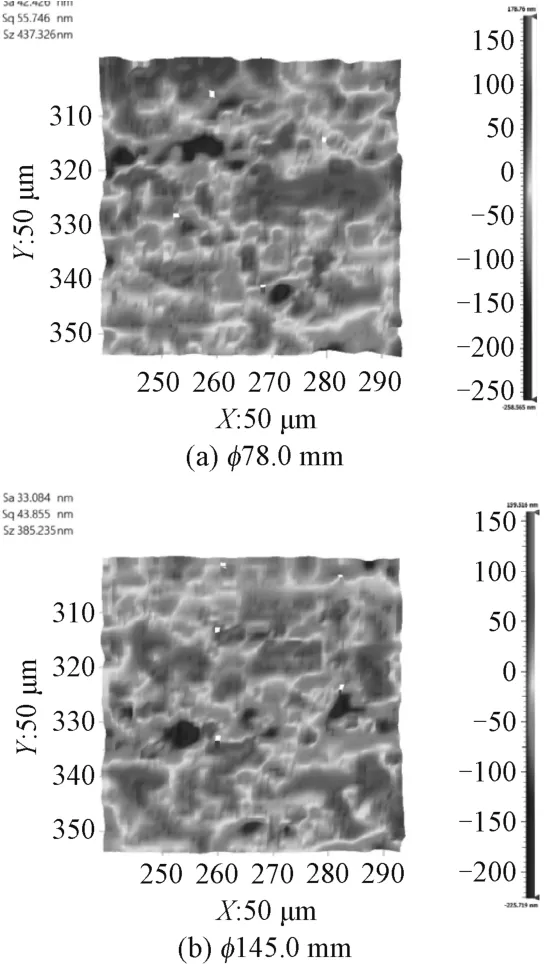

将处理后的模具装入直流电弧等离子体化学气相沉积设备中,孔径ϕ78.0 mm的模具采用强射流非转移电弧法制备,孔径ϕ145.0 mm的模具采用伞状转移电弧法制备,沉积过程中模具沿轴向旋转。为了保证金刚石涂层既有优良的耐磨性能又有较低的表面粗糙度,沉积过程中分为生长前期和生长后期两种工艺,具体沉积工艺参数见表1。

表1 沉积工艺参数表

1.3 抛光、镶套

对于孔径直径不小于75 mm的大孔径金刚石涂层拉拔模具,市面上还没有相应的金刚石研磨抛光设备,而现有设备无法达到满意的效果,所以本课题组自主研制了一种自动研磨抛光机,并通过恒压机械研磨抛光的方法达到抛光的目的。

将制备好的金刚石涂层模具经大孔径自动研磨抛光机研磨抛光后,用压力机过盈配合镶嵌至金属外套中,即为模具成品,CVD金刚石涂层拉拔模具见图3。

图3 CVD金刚石涂层拉拔模具

2 金刚石涂层性能表征

模具抛光完成后,用线切割将模具沿轴向切下10 mm,使用ZeGage Pro HR 3D型光学轮廓仪测量金刚石涂层的表面粗糙度;使用奥林巴斯BX51型光学显微镜测量不同区域断面处金刚石涂层的厚度;使用天津港东LRS⁃5型激光共聚焦拉曼光谱仪(激发波长532.11 nm)测量金刚石涂层的拉曼光谱,用于表征金刚石涂层的质量;采用PT⁃307J型压力试验机进行压痕试验,表征金刚石涂层和基体的附着强度。

2.1 表面粗糙度

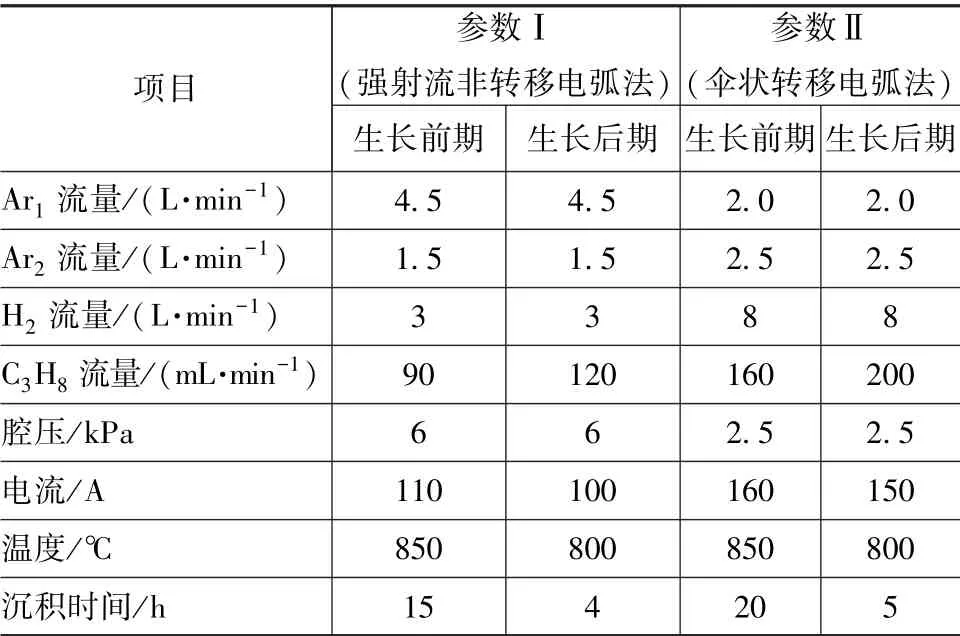

在温度为20℃、相对湿度为40%、滤波截止波长为250 nm、扫描面积50μm×50μm的测试条件下,ϕ78.0 mm和ϕ145.0 mm试验样品抛光后金刚石涂层工作区3D轮廓图见图4。

由图4可知:ϕ78.0 mm和ϕ145.0 mm的两个试样金刚石涂层表面粗糙度Sa值分别为42.426,33.084 nm,远低于拉拔模具内孔表面粗糙度要求100 nm,可以满足铝管拉拔使用。

图4 金刚石涂层抛光后3D轮廓图

2.2 厚度均匀性

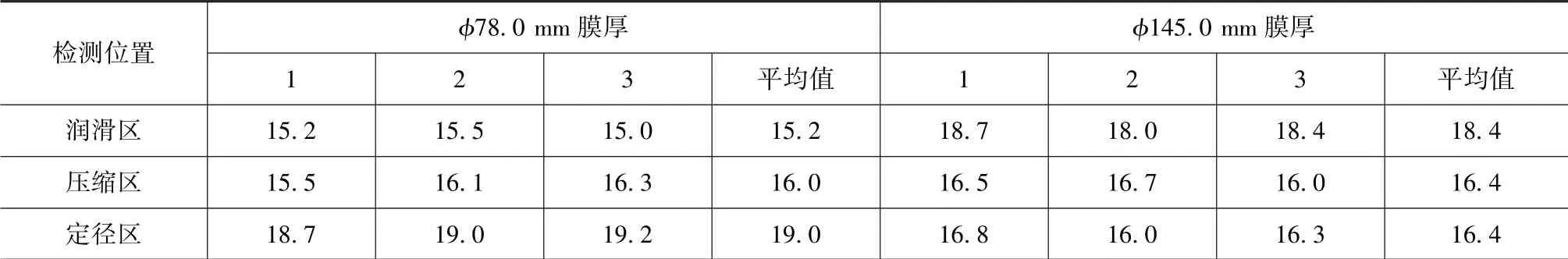

采用光学显微镜观测两个试样的金刚石涂层厚度,测量位置为润滑区、压缩区和定径区,每个区测量3个不同位置,最终取平均值,不同位置金刚石涂层厚度见表2。由表2可知:使用强射流非转移电弧法制备的ϕ78.0 mm样品从润滑区到定径区金刚石涂层厚度是逐渐增加的趋势,这与等离子体射流中含碳基团径向浓度分布有关,可以通过调整工艺适当增加射流外侧含碳基团的浓度来进一步提高厚度均匀性。而使用伞状转移电弧法制备的ϕ145.0 mm样品润滑区金刚石涂层偏厚,压缩区和定径区金刚石涂层厚度基本一致。两种方法制备的金刚石涂层厚度偏差均在±2μm之内,可以满足使用要求。

表2 不同位置金刚石涂层厚度 (单位:μm)

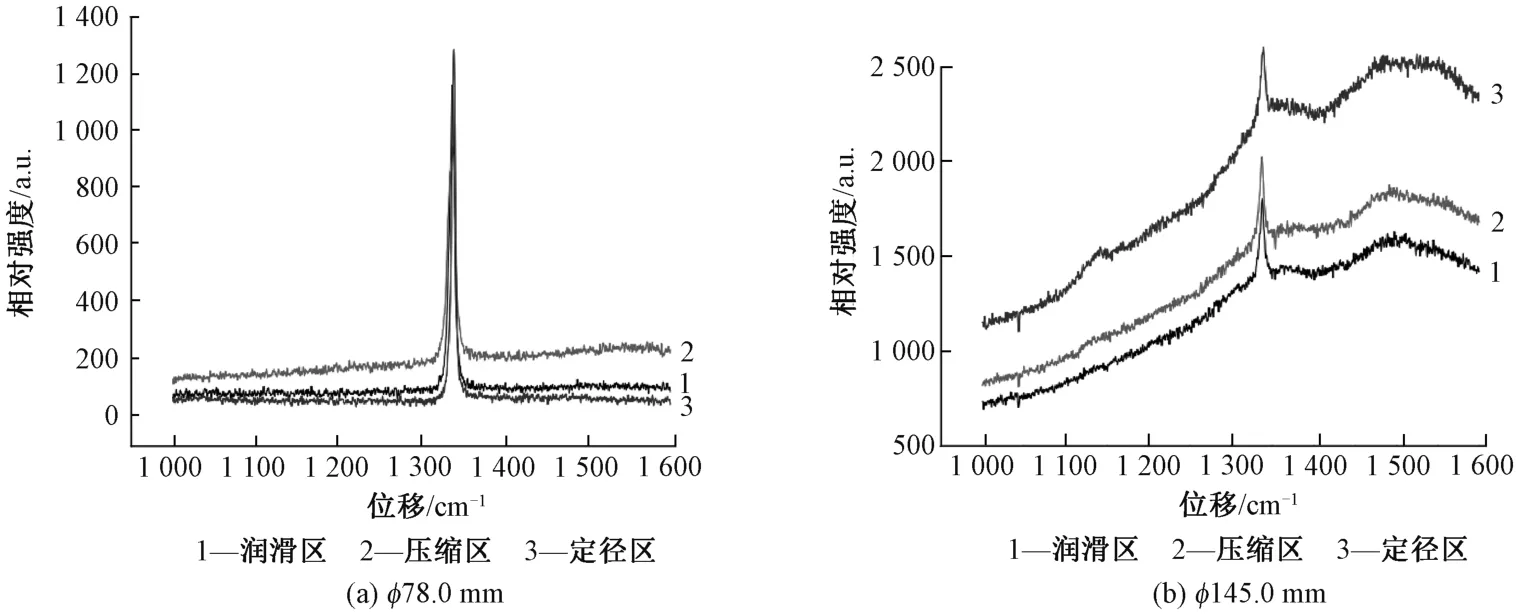

2.3 质量均匀性

ϕ78.0 mm和ϕ145.0 mm试验样品不同位置金刚石涂层的拉曼光谱见图5。测量位置分别为润滑区、压缩区和定径区。由图5可以看出,两个样品在1 332 cm-1附近均有尖锐的金刚石特征峰,且同一样品不同位置处的Raman谱相近,说明两种方法制备的金刚石涂层差异较小。ϕ145.0 mm样品分别在1 150 cm-1和1 480 cm-1附近出现了微弱的特征峰,这一般是晶粒边界反氏聚乙炔引起的震荡峰,在1 530 cm-1附近可见明显的石墨相宽广峰,且基线逐渐抬高,表明该样品金刚石涂层中有非金刚石相成分,同时出现了纳米级尺寸晶粒[6]。这主要是因为两个样品采用的方法不同,与伞状转移电弧法比较,强射流非转移电弧法具有等离子体射流温度高、具有原子氢浓度高、其沉积的金刚石涂层中非金刚石相成分更少、晶粒也较粗大等特点。

图5 不同位置金刚石涂层的拉曼光谱图

2.4 膜⁃基附着强度

ϕ78.0 mm和ϕ145.0 mm试验样品金刚石涂层压痕照片见图6。选择测试区域为工作区,压头为金刚石洛氏压头,以20.0 N/s的加载速率增加至1 000 N并保持5 s,在显微镜下,通过观察压痕边缘区域裂纹、剥离和薄膜脱落情况表征膜⁃基附着强度。

图6 金刚石涂层压痕照片

由图6可以看出:ϕ78.0 mm和ϕ145.0 mm两个样品金刚石涂层脱落位置到压痕中心距离分别是166μm和149μm,且周围没有严重的裂纹和剥离现象,表明两种方法制备的金刚石涂层和基体均具有良好的附着力。

3 应 用

将制备好的CVD金刚石涂层拉拔模具在高压电缆平滑铝护套生产线中使用。经过对比,主要有以下优势:①如果使用硬质合金模具,需要3次缩径完成,而使用CVD金刚石涂层模具只需要一次缩径即可,不仅减少模具使用量,而且设备结构简单化和易于操作;②使用CVD金刚石涂层拉拔模具后,利用金刚石涂层优良的自润滑特性,低速下无须使用润滑剂即可拉拔,速率为3~5 m/s时可以使用少量水替代其他润滑剂,减少润滑剂带来的不良影响,拉拔出的铝护套表面更光滑,而使用硬质合金模具,无论使用何种润滑剂,都无法避免表面划伤问题;③使用寿命是硬质合金模具10倍以上;④对提高产品质量、提高生产效率、降低工人劳动强度等都具有显著的效果。

4 结束语

本工作采用直流电弧等离子体喷射法制备的CVD金刚石涂层拉拔模具,具有优越的耐磨性能和低摩擦因数特性,可满足高压及超高压电缆平滑铝护套拉拔生产的需要。同时,它也可以应用于铝带焊接成型与定径工序中,替代耐磨性能差的尼龙等高分子材料,优势明显。可以预见,随着CVD金刚石涂层拉拔模具在高压及超高压电缆生产设备中普遍应用,电缆质量和企业效益都将有较大的提高。