低比转速离心泵动静干涉压力脉动特性研究

2021-11-17郭嘉陶仁和翟璐璐高峰

郭嘉,陶仁和,翟璐璐,高峰

(1. 浙江省机电设计研究院有限公司,杭州 310051;2. 浙江理工大学,杭州 310018)

低比转速(ns≤80)离心泵具有流量小、扬程高等特点,广泛应用于石油化工、煤化工、制药及航空航天等领域[1]。此类离心泵结构复杂,流道内压力脉动规律复杂,特别是由叶轮与导叶非定常时序干涉引起的压力脉动是作用于转动部件上周期性流体激振力的重要诱因,是影响此类泵转子系统振动特性及稳定运行的重要因素。随着计算流体技术及试验技术的发展,国内外开展了不同比转速离心泵叶轮流道、蜗壳流道及导叶流道内的压力脉动特性及相关流体激振力特性研究[2-9]。针对离心泵叶轮-隔舌动静干涉区域,Asim 等[10]与Chalghoum 等[11]基于数值计算方法,开展了不同离心泵动静干涉区域压力脉动及其对蜗壳内压力脉动的影响研究,揭示了靠近隔舌区域的二次流动对蜗壳内流动特性产生影响。然而,针对低比转速离心泵叶轮-导叶动静干涉区域内压力脉动特性的数值计算与试验研究较少,尚未揭示不同工况下此区域内压力脉动特性变化规律。

本文以某型号低比转速离心泵为研究对象,开展了不同流量及进口预旋工况下的离心泵非定常数值模拟,得到不同工况的离心泵内压力脉动时域与频域特性,并通过离心泵外特性与压力脉动试验,验证了数值计算的准确性。

1 计算模型与边界条件

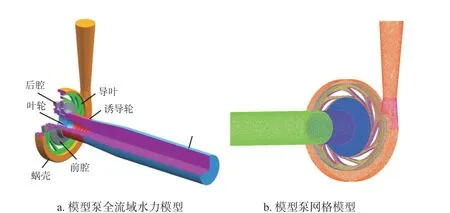

本文的研究对象为低比转速离心泵,其设计参数为如表1。如图1a 所示,模型泵水力模型包括诱导轮、叶轮、导叶及蜗壳等主要流域及盖板间隙、环形密封间隙等间隙流域。基于ANSYS ICEM 对该模型进行网格划分,诱导轮、叶轮、导叶、蜗壳、离心泵进出口延伸段均采用非网格结构,且由于间隙流域尺度较小,对此类间隙流域采用结构化网格划分,并适当进行加密,网格模型如图1b 所示。采用5 套不同网格数的模型离心泵进行网格无关性验证,各组算例计算扬程以及效率如表2 所示。对比计算结果,综合考虑计算精度及计算效率,本文采用网格数480万的计算模型。

表1 离心泵设计参数及过流部件主要几何参数Table 1 Design parameters of the model pump and the main geometric parameters of the flow passage components

表2 网格无关性验证Table 2 Grid independence verification

图1 模型泵水力与网格模型Fig.1 Hydraulic model and the grid model of the pump

采用Ansys Fluent 软件对离心泵内部流场进行三维非定常数值计算,该计算基于不可压缩流体的N-S方程和RNGk-ε模型湍流方程,固体壁面采用无滑移边界条件,采用 SIMPLE 算法求解压力-速度耦合方程组[12-13]。进口边界设置为速度入口(VelocityInlet),出口边界设置为自由流出(Outflow),流体域中与诱导轮和叶轮直接接触的壁面都设置为旋转壁面,其他壁面都设置为静止壁面。不同流域的网格交界面处设置interface 交界面,以此实现计算数据的传输。由于诱导轮和叶轮流域是高速旋转的流域,考虑到动静干涉作用,将叶轮和诱导轮流域采用滑移网格技术(Sliding Mesh)进行处理。离心泵设计转速为9 685 r/min,叶轮每旋转1°需要时间约为1.720 87×10-5s,以叶片旋转1°的时间为一个时间步长,即Δt= 1.720 87×10-5s。

2 不同流量工况下动静干涉区域压力脉动与流动特性

开展不同进口预旋工况及不同流量工况下该泵的全流场非定常流动数值计算,为进一步分析离心泵内部压力脉动特性,在模型泵导叶流道内均匀布置5个监测点P1、P2、P3、P4与P5,并叶轮-导叶交界,即动静干涉作用较强区域,周向均匀布置的3 个监测点P6、P7与P8,如图2 所示。

图2 模型泵内压力脉动监测点分布示意图Fig.2 Distribution diagram of the pressure fluctuation monitoring points in the model pump

图3 给出了叶轮-导叶动静干涉区域监测点P6、P7和P8在一个自转周期内的压力脉动时域特性。由图可知,随着流量增大,各监测点压力脉动幅值逐渐减小,且监测点P6与P7的幅值对流量变化更加敏感。三个监测点的压力脉动频率组成基本相同,主要包括6 倍轴频分量(960 Hz)、12 倍轴频(1 920 Hz),分别对应6 个长叶片扫过动静干涉区域的频率及12 个叶片(6 个长叶片与6 个短分流叶片)扫过动静干涉区域的频率。

图3 模型泵不同流量工况下动静干涉区域测点压力脉动特性Fig.3 Pressure fluctuation characteristics of the measuring points in dynamic-static interaction region of model pump under different flow rate conditions

对比分析该低比转速离心泵不同流量工况下叶轮中截面的静压分布(如图4)可知,该泵叶轮内部静压分布较为均匀。静压最小值出现在叶轮进口处,70 m3/h 流量工况下,入口处的静压最低为-0.33 MPa,且随着流量的增大,叶轮入口的静压谷值进一步降低至-0.44 MPa、-0.61 MPa 以及-0.82 MPa。静压最大值出现在导叶出口区域,随着流量的增大,静压最大值先增后减。另外,压力云图在叶轮和导叶结合处分层现象比较明显,说明叶轮和导叶动静干涉处压力梯度变化较大。

图4 不同流量下离心泵叶轮中截面静压分布Fig.4 Static pressure distribution of centrifugal pump impeller at different flow rate conditions

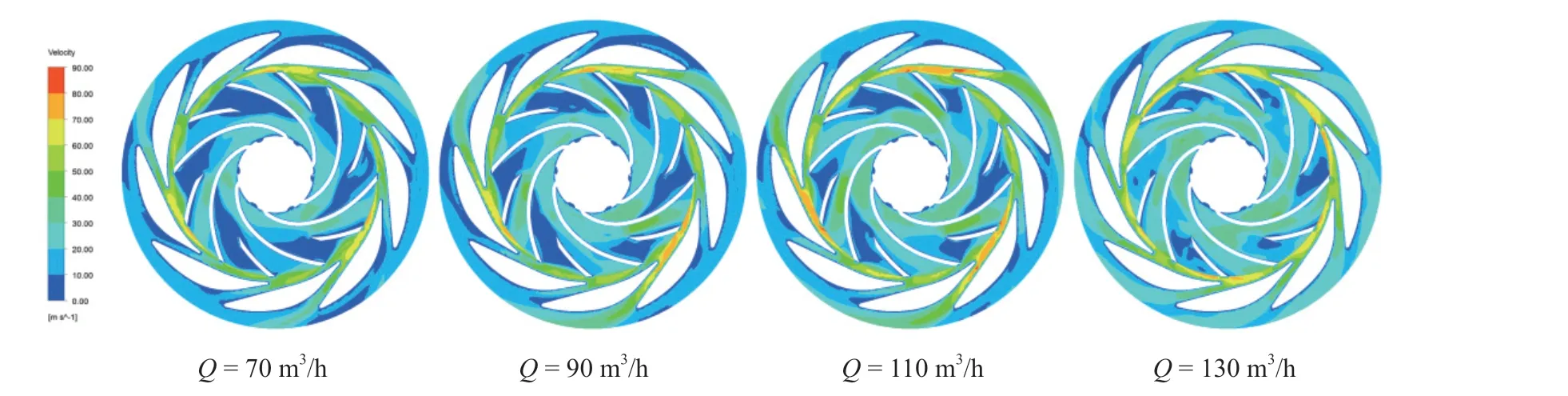

图5 给出了该低比转速离心泵叶轮中截面的绝对速度分布。从图可知,叶轮进口处速度最小,叶轮出口处速度最大,进入导叶后速度相对减小。随着叶轮叶片对流体的做功,流体的速度渐渐增大,在叶轮的出口处其速度达到最大,但是由于叶轮与导叶间的动静干涉作用,流体速度在进入静止的导叶略有减小,并同压力分布一样,动静干涉处的速度分布也呈现出了较为明显的分层现象。另外,随着流量的增大,流体速度的峰值有逐渐变大的趋势。在70 m3/h 的流量工况下,中截面处流体速度最大值为77.98 m/ s,随着流量增加到90 m3/h、110 m3/h 和130 m3/h,流体速度峰值渐渐增加至81.12 m/s、86.65 m/s 以及87.19 m/s。

图5 不同流量下离心泵叶轮中截面速度分布Fig.5 Cross section velocity distributions of the centrifugal pump impeller under different flow rate conditions

3 试验研究

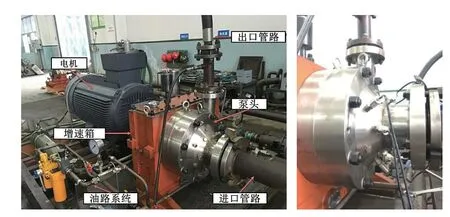

为验证数值计算结果,开展低比转速模型泵机组的试验研究。如图6 所示,试验系统由模型离心泵机组、测试系统控制台、储水罐、管路系统、压力脉动传感器、数据采集系统和数据分析系统组成。试验时,通过离心泵出口管路上的控制阀及进口管处的电磁流量计精确调节泵的流量,扬程、转速及及效率等外特性测定方法参照GB/T 3214—2007 标准执行。试验现场机组及传感器安装如图7 所示,3 个压力传感器沿周向均匀地布置在叶轮和导叶动静干涉区域,传感器测量范围为0 ~ 5 MPa,灵敏度为1 000 mV/ MPa;2 个电涡流位移传感器正交布置于高速泵非驱动端轴承处,用于测量该处水平X方向和垂直Y方向的振动位移值,传感器测量范围为0 ~ 2 mm,灵敏度为4 mV/μm,分辨率为2 μm。采集得到的压力脉动数据和振动位移数据,都由亿恒公司的数据分析仪进行采集以及初步分析。

图6 试验系统回路示意图Fig.6 Schematic diagram of the circuit of the experimental system

图7 试验泵机组及传感器Fig.7 Test pump unit and pressure sensor

开展该低比转速离心泵外特性试验,获得不同流量工况下该泵的扬程和效率。试验与数值计算的流量-扬程曲线、流量-效率曲线对比如图8 所示。由图可知,计算与试验所得流量-扬程曲线变化趋势基本一致,且计算扬程均高于试验扬程。各工况计算误差均小于10%,但小流量工况下的扬程误差略大于其他流量工况点,这是由于叶轮内部流道狭长,在流量较小时叶轮进口容易出现回流,且在叶轮流道内易出现尾流-射流和流动分离等现象,使得离心泵内流场各项能量损失增加引起的。从流量-效率曲线对比可知,计算与试验所得流量-效率曲线变化趋势一致,各工况效率误差均小于5%,计算效率对流量变化更加敏感。

图8 低比转速离心泵外特性曲线Fig.8 External characteristic curve of low specific speed centrifugal pump

选取的4 组不同流量工况(具体包括70 m3/h、90 m3/h、110 m3/h 及130 m3/h)开展模型离心泵动静干涉区域压力脉动测定试验,试验监测点位置坐标与数值计算设置的监测点P6、P7、P8一一对应。图9 为不同流量工况下各监测点在单周期内压力脉动变化规律,其中横坐标为旋转角度,纵坐标为实测得到的监测点处压力值。从图中可以看出,与计算结果一致,随着流量的增加,各监测点处的压力值逐渐减小,且流量越小,监测点P6、P7、P8处的压力脉动幅值差距越大。对比不同流量工况下实测与数值计算的压力脉动波峰及波谷值可知,计算的压力脉动波峰值均略高于实测波峰值,计算波谷值明显高于实测波谷值,即计算所得各监测点压力脉动幅值低于实测值。对比三个监测点实测压力脉动随流量的变化规律可知,监测点P7的压力脉动特性对流量变化更加敏感,在大流量工况下表现出明显的高频分量干扰。

图9 试验时不同流量下各监测点处压力脉动Fig.9 Pressure pulsation at each monitoring point under different flow rate during test

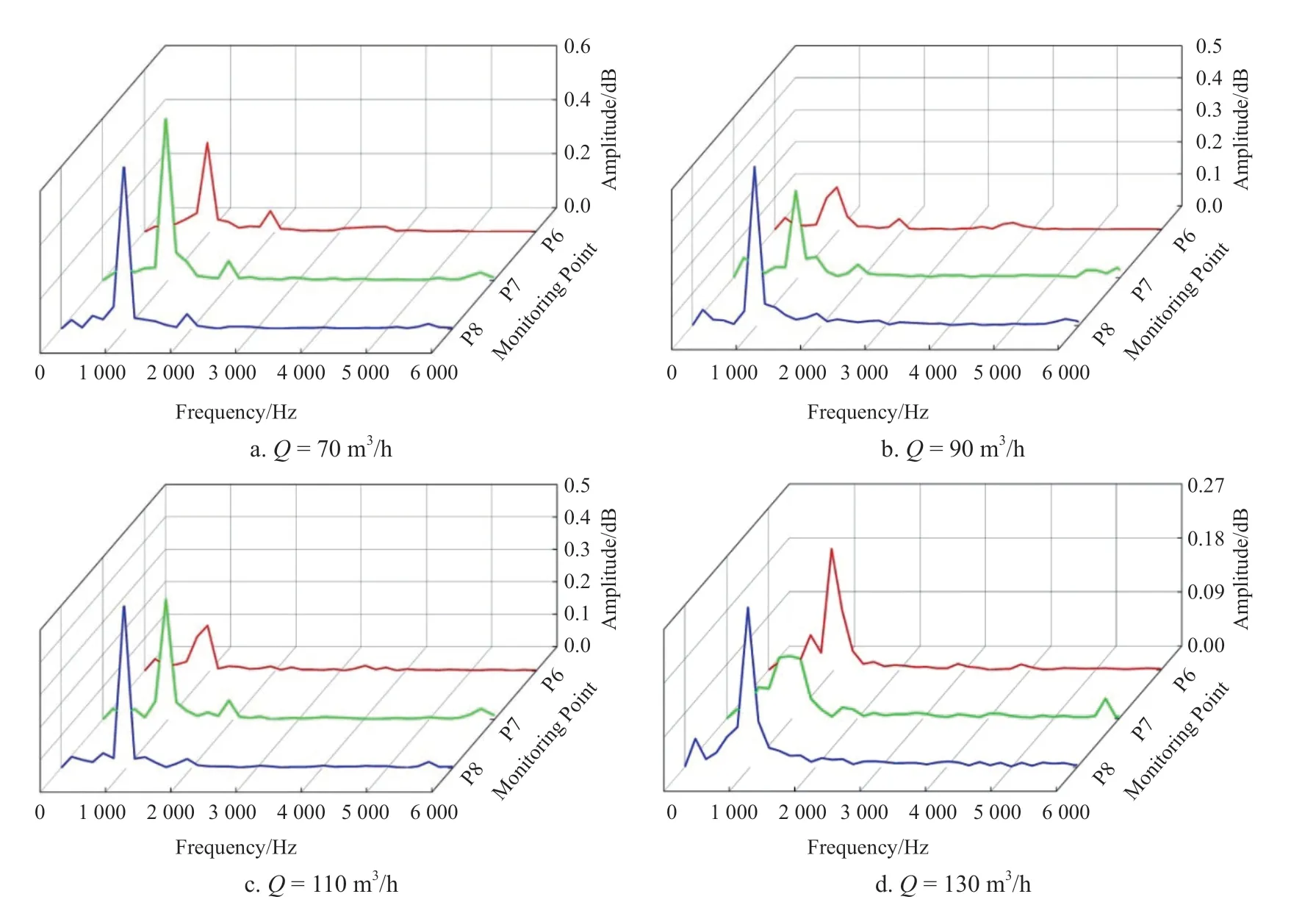

进一步分析不同流量工况下各监测点实测压力脉动的频域特性,如图10 所示,实测所得数值的压力脉动主频为968.5 Hz,次主频为1 937 Hz,即分别对应6 倍轴频和12 倍轴频,且6 倍轴频的影响远大于12 倍轴频的影响。由此可见,低比转速离心泵内部压力脉动在实际运行中主要是受到长叶片的影响,短叶片对离心泵内部流动的影响远小于长叶片的影响,主要起到将叶轮出口高速甩出的液体进行分流的作用。对比图10a ~ 10d 可得,随着流量的增大,各监测点处的压力脉动主频幅值逐渐减小,且在130 m3/h 流量工况下,P7 监测点的压力脉动不同与P6与P8监测点,出现明显的高频分量。

图10 不同流量下各监测点实测压力脉动频域特性Fig.10 Frequency domain characteristics of measured pressure fluctuation at different flow rates

4 结论

本文针对某型号低比转速离心泵开展了不同流量工况下的非定常流动数值计算,分析了该泵叶轮-导叶动静干涉区域压力脉动特性,并通过离心泵外特性与压力脉动实验验证了数值计算的准确性,揭示叶轮与导叶间的动静干涉和叶片通过频率对离心泵内压力脉动的影响,相关结论如下:

(1)该低比转速离心泵外特性数值计算结果与试验结果一致,不同流量工况下扬程计算误差均小于10%,效率误差小于5%;不同流量工况下,计算的压力脉动波峰值均略高于实测波峰值,计算波谷值明显高于实测波谷值,即计算所得各监测点压力脉动幅值低于实测值。

(2)泵叶轮-导叶动静干涉区域压力脉动主导频率与叶片通过频率相关,且长叶片对压力脉动的影响大于分流短叶片的影响,长叶片扫过监测点的频率,即6 倍转频为叶轮-导叶动静干涉区域压力脉动主导频率。