S31254不锈钢埋弧焊焊接工艺研究

2021-11-17刘玉祥

刘玉祥

(森松(江苏)重工有限公司上海分公司,上海 201323)

S31254 是一种超级奥氏体不锈钢,与普通的不锈钢相比,它具有较高的钼含量,因此S31254 不锈钢具有极高的耐点蚀和耐缝隙腐蚀的性能。S31254不锈钢是针对卤化物和酸环境开发的不锈钢,广泛用于氯离子介质、海水苛刻工况的环境。在酸性介质的一些场合中,特别是在卤化物酸中,其性能远远优于其他的不锈钢。

1 S31254不锈钢化学成分及力学性能

S31254 不锈钢板材符合ASME II 卷A 篇SA-240 标准要求,其化学成分及力学性能如表1、表2所示。

表1 化学成分要求Table 1 Chemical composition requirements %

表2 力学性能要求Table 2 Mechanical performance requirements

2 S31254不锈钢性能分析

2.1 焊接性分析

S31254 不锈钢为单相奥氏体组织,几乎不含铁素体组织,对热裂纹具有一定的敏感性。热裂纹产生的原因主要有两个:①S、P 杂质元素与Ni、Fe 形成的低熔点共晶体液态薄膜;②焊接拉应力的作用。任何熔焊方法的焊接都无法避免焊接应力的存在,因此防止热裂纹的方法主要是控制原材料的S、P 元素的含量,尽可能地降低原材料的S、P 含量,采用高纯度焊材焊接,同时选择合理的工艺参数施焊,减小焊接应力。S31254 不锈钢与普通的304 或316 型不锈钢相比,Ni 元素的含量较高,Ni 元素固液相区间窄,焊接过程中液态金属会快速凝固,因此焊接坡口应略微大一点,使液态金属易铺开,避免未熔合及气孔出现。S31254 不锈钢的Cr、Ni、Mo 含量较高,目前还未有与其匹配化学成分的焊材,通常行业内采用合金成分高匹配的ERNiCrMo-3 焊材焊 接。

2.2 耐蚀性分析

S31254 不锈钢的含碳量很低,因加热或焊接引起碳化物析出的危险性很小,母材中含有较高的Cr、Mo、N 元素,使其具有较高的抗点蚀能力,同时也具有较好的抗缝隙腐蚀的能力。S31254 不锈钢的化学元素中含有约0.50%~1.0%的Cu 元素,在纯硫酸中也有非常好的耐腐蚀性。

3 埋弧焊工艺试验

S31254 不锈钢的焊接通常采用钨极氩弧焊和焊条电弧焊焊接方法,钨极氩弧焊焊接的效率太低,不具有经济性,焊条电弧焊焊接成型较差,焊接过程中及焊后对焊道的打磨量较多,且焊接效率也无法与埋弧焊相比,因此S31254 不锈钢采用SAW 焊接具有重要的意义[1]。

3.1 焊接材料的选用

此次工艺试验采用美国SMC 的埋弧焊丝焊剂,焊丝为ERNiCrMo-3/φ2.4,焊剂INCOFLUX NT120。

3.2 坡口制备

坡口加工采用铣边机的机械方法加工试板及引弧板、熄弧板坡口,试验下料厚度42 mm,具体坡口形式如图1 所示。

图1 坡口形式Fig.1 Groove form

3.3 焊前准备

焊接前坡口及其两侧25 mm 的范围采用丙酮去除油污,焊剂焊前进行100~150℃烘干,采用钨极氩弧焊对焊接试板及引弧板、熄弧板装配点焊。

3.4 埋弧焊焊接

试板采用埋弧焊进行焊接,具体焊接参数如表3所示,焊接过程中控制层间温度≤100℃,正面焊接结束后,背面采用砂轮打磨清根,并进行PT 检测,检测合格后,背面继续进行埋弧焊焊接。

表3 焊接规范参数Table 3 Welding parameters

3.5 无损检测

试板焊接后,按照NB/T 47013—2015《承压设备无损检测》[2]进行100% RT II 级检测和100% PT I级检测,结果合格。

3.6 焊接过程中出现的问题

在埋弧焊打底第一道及第二道焊时,由于根部坡口空间狭小,埋弧焊焊接时,铁水难以铺开,焊接成型不良,脱渣性不是很理想,道间清理需要采用砂轮辅助清理,从第三道焊开始,成型良好,容易脱渣。正面焊接后,背面采用砂轮将第一道打底埋弧焊全部清理掉。鉴于上述出现的问题,建议产品实际生产过程中采用氩弧焊打底,埋弧焊填充、盖面的工艺方案更为合理[3]。

4 理化试验

4.1 试验项目

按照NB/T 47014—2011《承压设备焊接工艺评定》进行横向板状拉伸、侧向弯曲试验,并补充了全焊缝金属拉伸试验、宏观金相、微观金相、晶间腐蚀、抗点蚀试验及硬度试验。

4.2 机械性能试验结果

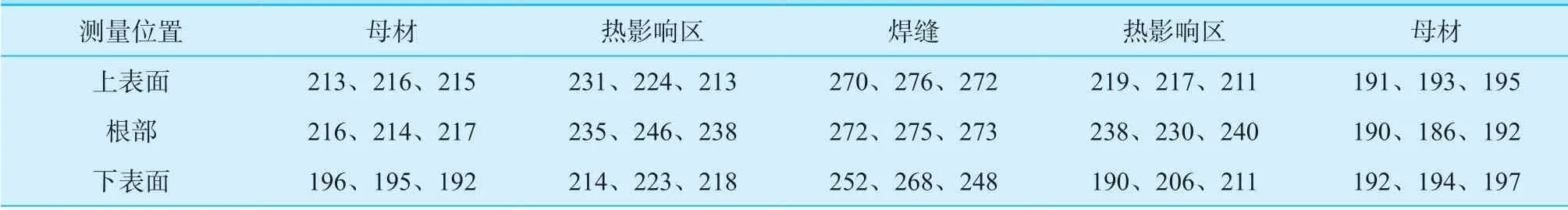

机械性能试验结果表4 ~ 7,试验结果满足NB/T 47014—2011《承压设备焊接工艺评定》及材料表中要求。

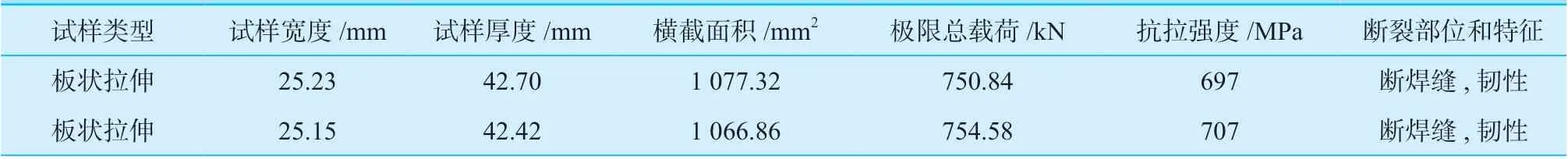

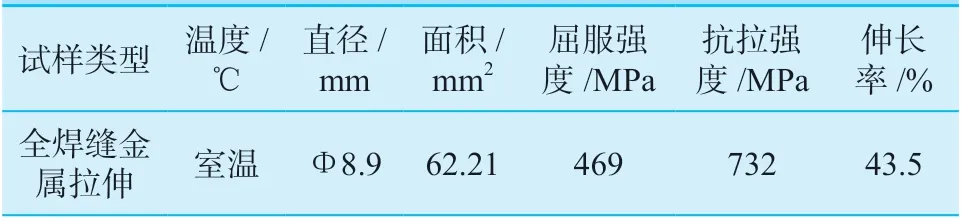

表4 板状拉伸试验Table 4 Plate tensile test

表5 侧向弯曲试验Table 5 Lateral bending test

表6 全焊缝金属拉伸试验Table 6 Full weld metal tensile test

4.3 金相试验

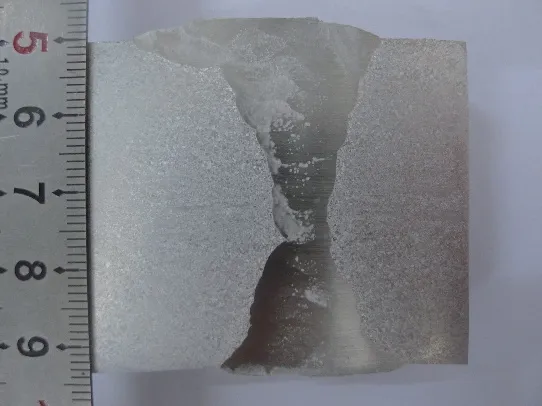

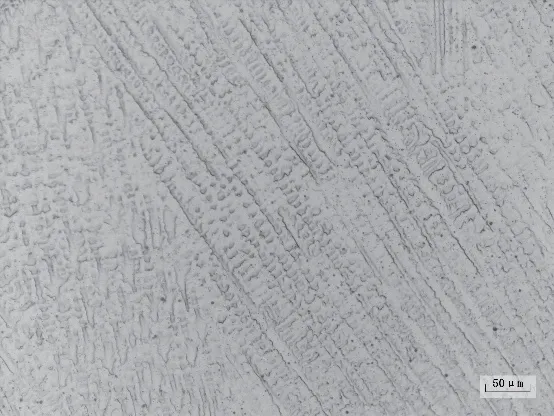

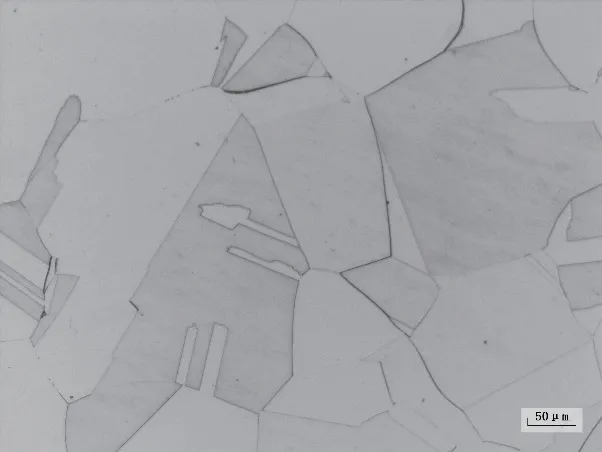

按照GB/T 26955—2011 进行了宏观及微观金相试验,取焊缝截面试样,打磨抛光后,用王水溶液侵蚀,在显微镜镜下,对宏观金相试样10 倍放大镜观察,焊缝金属与母材熔合良好,无裂纹、未熔合、未焊透等缺陷,宏观照片如图2 所示。在显微镜镜下,对微观试样放大200 倍观察,焊缝、热影响区、母材均未见显微裂纹及其他缺陷,如图3、图4、图5 所示。

图2 宏观金相Fig.2 Macroscopic metallography

图3 焊缝微观金相Fig.3 Microstructure of weld

图4 热影响区微观金相Fig.4 Microstructure of heat-affected zone

图5 母材微观金相Fig.5 Microscopic metallography of base metal

4.4 腐蚀试验

晶间腐蚀试验按照GB/T 4334《金属和合金的腐蚀-不锈钢晶间腐蚀试验方法》中的方法E,试样在沸腾的硫酸铜溶液腐蚀16 h,试样进行180°弯曲,用10 倍放大镜观察,无裂纹。点蚀试验按照ASTM G48《用氯化铁溶液测定不锈钢及有关合金点腐蚀及缝隙的标准方法》中A 法进行试验,在22℃的三氯化铁溶液中腐蚀70 h,试样经称重计算,腐蚀率为0 g/m2。以上两种腐蚀试验证明S31254 埋弧焊焊接接头满足晶间腐蚀要求和抗点蚀的能力。

表7 硬度试验(HV)Table 7 Hardness test (HV)

5 结论

(1)经力学性能试验结果及腐蚀试验证明,S31254 不锈钢埋弧焊焊接工艺能满足材料的力学性能要求及腐蚀要求。

(2)S31254 埋弧焊焊接试验的成功提高了S31254 不锈钢产品的焊接效率,节约了人工成本,并减少了产品的生产工期。