高速公路软基的高填方路基施工工艺

2021-11-16龙献江

龙献江

(中交四航局第三工程有限公司,广东湛江 524000)

1 工程概况

广州从化至清远连州高速公路,线路全长28.223 km,按双向六车道高速公路标准建设,设计速度120 km/h,路基宽度34.5 m。路基最高填方约20 m,受低洼地势的影响,易形成大范围的积水,迫使地下土的含水量明显提高,使原本稳定性不足的软土受到严重,承载力大幅下降。为给公路施工创设良好的条件,应对软土地基采取针对性的处理措施。

2 软基换填施工工艺

2.1 淤泥的挖除

放水晾晒后挖除干净,在现场铺设临时道路,供车辆以及机械设备通行,实施挖掘机挖泥装载、自卸车高效外运的联合作业模式。考虑淤泥黏性较强的特点,将自卸车的车厢底部清理干净后预装砂石质干土,避免淤泥黏附在车厢上。

挖泥时,挖掘机从边部开始作业,逐步向中间推进,连续施工,力争一次开挖至设计高程。局部的淤泥厚度较大,用挖掘机尽可能开挖,对于超出大臂作业范围的部分,用石渣回填,构成稳定性较好的施工便道,再安排挖掘机驶入该处,继续开挖剩余部分在,直至淤泥完全挖除,将为了满足临时施工要求而设置的石渣清理干净。基底岩土的坡度超过1∶5时,重点对坚实岩土层做开挖处理,采分台阶开挖的方法,宽度不超过2 m,横坡按4%控制。

2.2 换填

(1)测量放样。

以设计图纸为准,测放换填施工边界线;由专员操作水准仪,测定基底高程,采集数据并记录。第一层填筑试验前,中边线拉出松铺厚度,用适量的石灰形成标记。

(2)填料运输。

自卸车和挖掘机联合作业,有条不紊地向现场运送优质填料,加强协调,尽可能缩短运输时间,做到连续施工。

(3)摊铺。

路基填筑施工环节,逐层施工并做平整处理,从中线开始向两侧设2%的横向坡度。一次性全幅填筑,单层摊铺厚度最大为30 cm。材料的质量会直接影响填筑施工效果,应加强对填料粒径级配的检测与控制,在填筑前过筛,剔除超粒径的填料。

(4)整平。

以推土机为主,人工辅助作业,高效整平换填的碎石,施工期间及时检测松铺顶面的高程数据,完整记录。

(5)碾压。

遵循“先慢后快、先低后高”的基本原则,沿路线纵向碾压,直线段施工时从两侧开始有序向中间部位推进,曲线段则优先处理内侧,再转向外侧。碾压时,控制好压路机的运行速度,尽可能保持匀速行驶的工作状态,不可急刹车或忽然提速,避免影响摊铺料的平整性。

2.3 搅拌桩处理

(1)桩位放样。

施工前,先确定场地的覆盖范围,清理、整平;测放桩位作为施工的基准;遇水塘、低洼区等含水量较高部位时,采取排水、清淤、换填措施,直至满足整平高程要求。

(2)钻机就位与调试。

钻机按设计要求精准就位,保持平稳;试运行,判断设备的工作状态,若有问题及时处理。

(3)钻进。

经过对搅拌头的调整,使其对准设计桩位,启用电机,在其带动作用下使搅拌头转动,旋转的过程中同步切土下沉,按照此方式持续操作,直至达到加固深度要求。钻进速度变化不宜过大,全程稳定在0.8~1.5 m/min。

(4)上提喷粉。

钻头反转,做到边旋转提升边喷粉,全过程中提升速度稳定在0.5~0.8 m/min;随着提升量的增加,待钻头与地面的距离减小至1 m后,适当放慢提升速度;喷粉口即将出地面时,及时终止提升,在该位置搅拌数秒,经过此操作后切实保证桩头搅拌的均匀性。

(5)循环提钻、喷浆。

以试验路段确定的参数为准,完成重复下沉、提升、喷粉、搅拌四项关键的操作。

(6)钻机移位。

将钻杆完整提出,根据施工进度计划将钻机转移至下一根搅拌桩的作业点位,有序推进施工进程。

3 路基施工工艺

3.1 摊铺

(1)水平分层摊铺,各层虚铺厚度不超过30 cm,同一层施工时,全宽范围内的填料类型保持一致(不得混用)。最后一层施工时,压实度厚度至少达到100 mm,保证结构的稳定性。

(2)部分路段存在较强烈的地下水干扰时,采用透水性较好的填料,避免水损害。

(3)分段填筑施工时,若不具备交替填筑的条件,则对先填路段进行处理,按1∶1坡度分层留台阶;条件允许时,直接分层交替填筑,考虑到连接稳定性要求,搭接长度达到2 m或视实际情况适当增加。

(4)按横断面全宽纵向水平分层施工,逐层将填筑、压实工作落实到位,每200 m左右划分为一个施工区段,逐段施工。以试验路段所确定的参数为准,有效控制分层厚度,路堤每20 m设一组标高点,作为摊铺施工时的控制基准,每次松铺厚度20~30 cm。

(5)自卸车将填料运输至现场后,以车容量为依据展开计算,确定合适的堆土间距,划出准确的堆土方格,均匀卸料,以满足摊铺施工对于填料数量的要求。

(6)路堤高度超过20 m时,铺设土工格栅(每4.0 m铺设一层),用于提升路基的稳定性[1-2]。

3.2 整平

按照先粗平、后精平的顺序施工,前者所用设备为推土机,后者采用平地机。摊铺时,设置横向排水坡(向两侧倾斜2%~4%),提高排水效率,避免路基填筑时形成积水。

路堤填筑过程中密切关注填料的质量,加强对含水量的检测与控制。对于黏砂土、细粒土,其实际含水量不超过最佳含水量的±2%。若实测含水量偏低,则以洒水的方式处理,将含水率提高至合理范围内;若实测含水量偏高,则以翻松晾晒的方式处理。

以洒水的方式增加填料含水量时,增添的水量:

式中:V——所需加水量(kg);W0——土的含水量;W——最佳含水量;Q——需要加水的土的重量(kg)。

按前述方法计算,初步得到需要增加的水量,用水车均匀洒水。经6 h的渗透后,按照规范检测含水量,若满足要求则继续后续施工(碾压),否则根据实际情况进一步处理。

3.3 碾压

碾压设备采用重型振动压路机,由具有资质的司机进行操作,沿线路方向纵向行进,严格控制包含设备运行速度、压实遍数在内的关键作业参数。静压时、弱振时、强振时,压路机的行驶速度分别不超过2、3、4 km/h,具体根据现场作业条件灵活调整,且禁止随意大幅度变更速度。设备纵向进退式行进,边缘部位易失稳,因此多碾压2~3遍。为保证施工面的完整性,横向轮迹重叠量达到40 cm或适当增加,上下两侧填筑接头错开3 m。

3.4 高填路堤补强施工

考虑路堤结构的完整性以及工后沉降要求(尽可能避免大范围沉降),地基处理时采用强夯法,有效夯实填料,使填料紧密结合。高填方路基施工中,路堤在100 m以内,填筑高度达到4 m或更大时,必须采取强夯处理方法。

(1)机械设备的配套。

强夯设备为履带式起重机,带有自动脱钩装置,提高施工灵活性,保证强夯效果;配套辅助门架,将其设置在臂杆端部,以免机架落锤时失稳。为及时掌握垂直高度,提前在起重机臂杆处设置醒目的标识,此外也可以将其设在门架上;夯锤是强夯施工中的关键装置,采用10 t圆形夯锤,落距10 m;施工前确定锤底直径以及夯锤重量,精准施工。

(2)夯前准备。

在现场选取具有代表性的场地,于该处组织试夯,采集数据并记录,判断实际夯实效果,得到强夯施工方案。

(3)强夯施工要点。

①正式施工前,先清理现场的杂物并整平,以便起重机顺畅通行。注重对施工范围内的勘察,并查阅既有资料,明确地下构筑物和管线的分布情况,对其采取防护措施,以免因施工的干扰而无法正常使用。

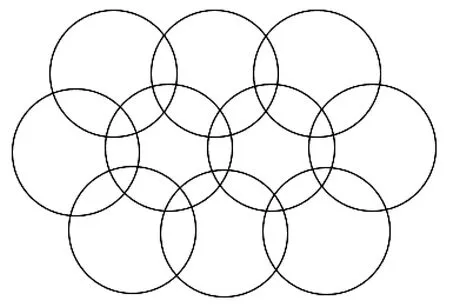

②经过场地清理、整平后,准确标出第一遍夯击点的位置,设置红色塑料袋,形成显眼的标记。第一遍夯点呈正方形布置,中心间距为5 m,第二、第三遍夯点的该距离调整为2.5 m。实际夯实施工中,最后一遍必须满夯,全面增强夯实效果;夯点搭接量以夯痕1/3~1/2为宜。

满点布置如图1所示。

图1 满点布置

③根据施工规划,使起重机就位,调整夯锤的姿态,直至对准夯点,确定锤顶高程。按要求提升夯锤,在特定高度脱钩,使夯击装置自由下落,并再次测量锤顶高程。如果坑底倾斜而出现夯锤歪斜现象,根据坑底的实际情况整平。

④主夯点、副夯点各自的夯击次数分别为8、5次,夯击能量2 000 kN·m,有序夯击。最后两击为重点控制对象,其产生的平均沉降量不可超过50 mm。

⑤经过强夯施工后,再对夯击后的作业面进行满夯,此举目的在于提高表面的密实性与平整性。夯点呈梅花形布置,取重叠搭接量的1/4,作为夯迹重叠量的控制要求,形成完整的夯击面。

4 结语

综上所述,软土地基的地质条件较差,在正式施工前需要加强处理,切实解决承载力不足、不均匀沉降等问题。本文经过分析后,提出软基的高填方路基施工工艺,希望可作为类似工程的参考。