浅析BIM与装配式隧道施工技术

2021-11-16王中伟

王中伟

(四川绵九高速公路有限责任公司,四川绵阳 621000)

1 工程概况

1.1 基本概况

东环路二期工程地处临近山林河东岸。路线呈东西走向,道路全长约2.5 km,城市主干路,设计速度50 km/h,标准路幅宽度8 m,双向六车道,本项目含徐家湾隧道1座。

隧道采用分离式隧道,隧道单洞净宽为8.2 m,净高为5.6 m。隧道左线位于半径R=1 000 m的圆曲线上,隧道纵坡4.0%。左线隧道起止桩号:左隧道全长420 m。右线隧道位于半径R=900 m的圆曲线上,隧道纵坡3.5%。

1.2 水文情况

(1)第四系松散岩类孔隙水。

在进洞口处填土、含碎石粉质黏土中,松散岩类多具较大孔隙,接收大气降水及地表径流补给,以垂直补给为主,多形成孔隙潜水,富水性较弱且不稳定。多以坡面流向当地四侧低洼处排泄,季节性变化大。

(2)基岩裂隙水。

主要赋存在砂岩中,含水介质为基岩的风化裂隙、层间裂隙及构造裂隙。

1.3 地形地貌

线路区属于侵蚀剥蚀丘陵地貌。场地内部分地形已进行人工改造,线路区内多已征地。地形坡度平缓,地形坡角8°~15°,局部地段可达25°。场地内最高点高程274.20 m,最低点高程193.50 m,相对高差80.7 m,整体地形斜坡状,局部为陡坎。

1.4 地层岩性

(1)第四系全新统。

素填土(Q4ml):钻孔揭露厚度0.30~0.8 m,分布于局部地段。

粉质黏土(Q4el+dl):稍有光泽,无摇震反应,刀切面光滑。裂隙不发育,结构致密。干强度中等,韧性中等,呈可塑状。揭露厚度0.30~4.10 m,分布于整个场地。在水田部位上部1.0~2.0 m呈软塑,为软土。

(2)侏罗系中统沙溪庙组。

砂岩(J2s-Ss):岩体风化强烈,风化裂隙发育,岩体较破碎,岩芯呈块状,少数呈短柱状,岩质软,为强风化带。岩体较完整,岩芯呈柱状,岩质较硬,为中等风化带。揭露厚度2.30~43.65 m。

我们在积极引导农村土地有序流转,支持各类农业新型经营主体发展的同时,要高度重视普通农户,鼓励他们创新经营模式,放手让广大农民群众自主选择,推进家庭经营、合作经营、集体经营、企业经营等共同发展的农业经营方式创新,打造传统承包农户的家庭经营“升级版”。

泥岩(J2s-Ms):为中等风化带,呈褐色。揭露厚度为3.45~46.90 m。

1.5 气象

项目区属亚热带季风气候区,温暖湿润,四季分明,年均气温17.5~18.5 ℃,多年平均最大日降雨量173.50 mm。降雨主要集中于5~9月,且常有雷阵暴雨。春冬多雾,雾日最长达238 d。年平均相对湿度80%,绝对湿度17.6%。常年风速较小,以偏西北风见多,最大风速为28.4 m/s。

2 装配式与现浇隧道结构对比

(1)预制装配式混凝土结构。

现场装配效率高,现场采用工厂化制作安装,室内钢筋加工采用数控机床,混凝土浇筑采用振动台,养护采用自动喷淋系统,场内温度恒定,采用机械化生产,自动化程度高,人工成本大幅降低。误差控制在毫米级,墙体无渗透、无裂痕,室内可实现下一步装饰装修,更高效快捷,质量更有保证。实现设计、生产、施工一体化以及精细化数字化管理,集成技术规范标准通过规模化效应,可以更好地实现材料节约、能源节约,减少垃圾产生,施工现场扬尘、噪声等环境污染较少。

(2)现浇混凝土结构。

现场工序多,包括现场钢筋截取、绑扎、验收、各种预埋件设置、混凝土浇筑、混凝土养护等。生产效率低,现场需要众多模板、支架、人工,工艺过程需要的时间间隔等使生产效率进一步降低。人工成本高,从事现场施工环境人员逐年减少,导致工程施工人工成本陡增。由于工序繁多,需要的人员数量也较多。误差难以控制,目前为厘米级。空间尺寸变形大部分安装难以实现标准化,基层质量较差,难以实现标准化,数字化管控较难,无法进行有效设计、施工一体化管理,容易造成材料浪费、能源消耗多、垃圾问题严重施工现场环节较差,噪声、废水等环境问题突出。

3 BIM+装配式建造

(1)配式建筑的核心是集成,BIM技术是集成的主线。主线串联设计、生产、施工、装修和管理的全过程,服务于设计、建设、运维、拆除的全生命周期,可以数字化虚拟、信息化描述各种系统要素,实现信息化协同设计、可视化装配,工程信息交互和节点连接模拟及质量校核等全新运用,整合建筑全产业链,实现全过程、全方位信息化集成。

(2)传统的二维设计存在各专业交圈不够、各专业冲突的问题,在施工过程中频繁出现设计变更、返工等,延误工期,增加项目成本。

(3)BIM设计的全专业协调综合了建筑、结构、机电、精装、景观等各专业,通过可视化的优势对前期的设计问题进行综合协调,避免返工。

(4)装配式项目本身具有一定的综合性和复杂性,前期通过BIM可视化的优势对复杂节点、钢筋节点等问题提前发现并优化,解决后期生产、施工环节的隐患。

(5)设计前置,穿插前行,一体化设计,对于后期施工运营都采用全周期管理。

(6)预制构件实施范围不是项目提质提效的决定因素,技术路线的选择是设计基于提质提效需求、统筹全产业链的结果。

(7)提质提效除了技术因素,还与项目精细化管理和施工组织的计划性密切相关。

(8)新体系、新工法、新产品需要在项目全过程中接受检验,应符合“工序简化、操作简单、质量易控”原则。应提高数量、产量、质量,在保证预制率和装配率的同时,需要具有较高的有效率。

4 装配式隧道

4.1 装配式隧道背景

19世纪末,英国伦敦地铁率先采用盾构法施工并获得成功。盾构隧道通常采用全装配式结构,预制管片在接头处通过螺栓连接,螺栓处外面预留注浆管,安装后及时注浆,对结构起到了良好的防水作用。

1996年,装配拱顶结构在矿山法暗挖条件下,由2个带千斤顶的钢筋楔形接头挤压连接形成。日本在山岭隧道的二次衬砌中开发了预制板兼模板技术,减少模板的同时保证了装配式结构的顺利实施。日本采用过预制装配式构件进行隧道修筑,隧道拱顶和边墙为预制构件、底部的中间部位为现场浇筑,即HK工法,起到了一定的引领作用。

2016年,全国首例全装配式明挖地铁车站长春地铁2号线袁家店站建成,标志着我国装配式结构建筑首次进入地铁领域,起到了良好的示范作用。

2017年,北京市首座全装配式车站北京地铁6号线金安桥站建成,进一步推动装配式建筑结构在地铁中的应用。

2020年,哈尔滨地铁3号线TJ2-6标丁香公园站采用叠合结构与局部整体现浇的组合模式车站建成,自2020年,青岛、深圳的首个装配式地铁车站陆续开建。

4.2 本项目装配式隧道设计及施工

按照吊装要求、装配式工厂机械设备要求、道路运输车辆运输要求、现场机械设备吊装要求、现场安装精度要求进行综合设计考虑,采用BIM技术精确设计连接构造节点。

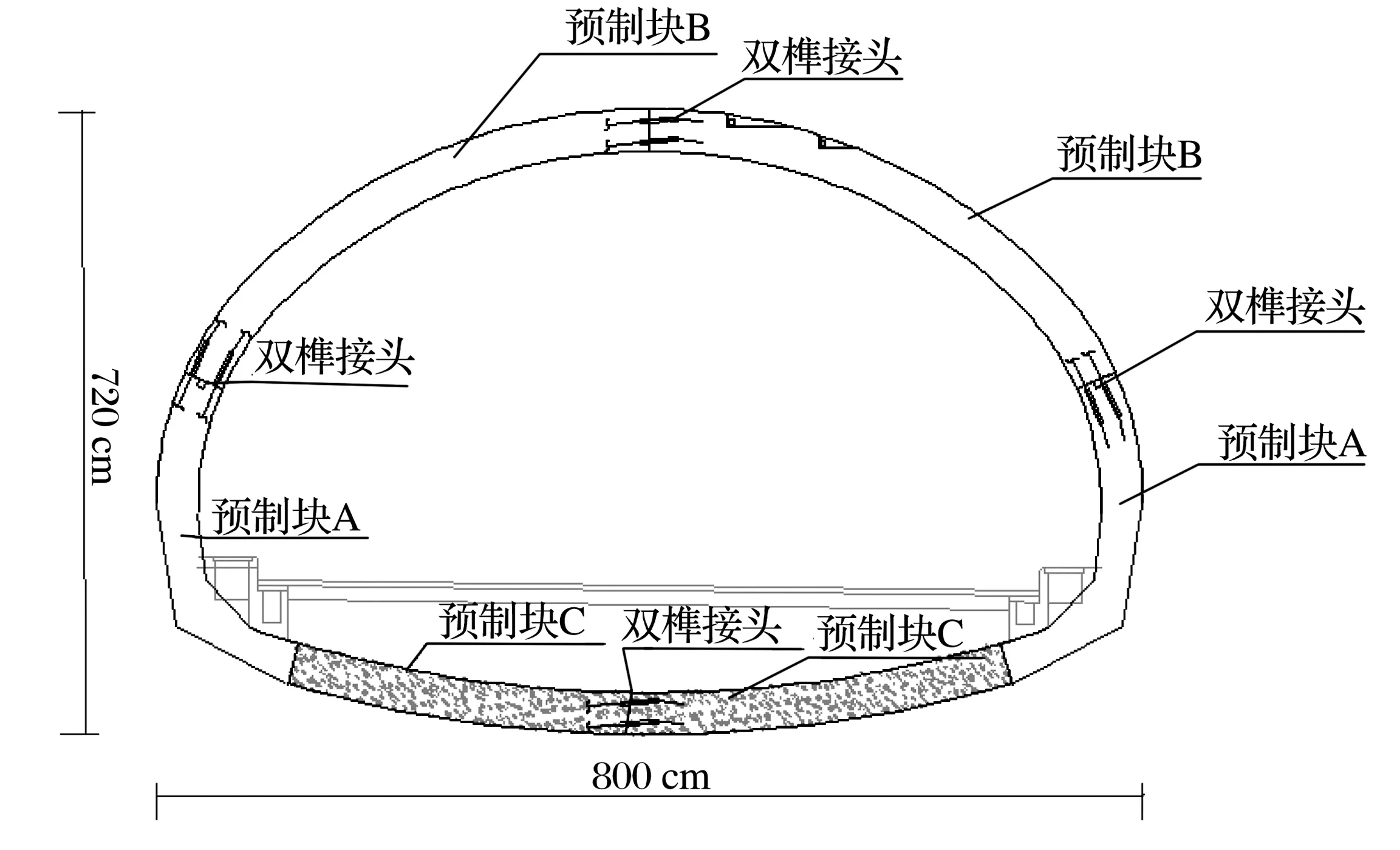

每环设计采用BIM相结合建立1∶1模型,设计时考虑现行常规设备能够生产、能够运输、能够吊装、能够安装和稳固要求。每一环长度为3.5 m,隧道每环切割为6大块,每环2块A型预制块,重量1.3 t,2块B型预制块,重量1.2 t,2块C型预制块,重量1.6 t。预制块A采用钢筋接驳器与预制C的仰拱连接;预制块B与预制块A采用双榫接头,灌浆套筒连接;2块预制块B之间采用双榫接头,钢棒连接;纵向每环之间采用单榫接头,钢棒连接;榫槽内间隙采用压力注浆的方法水泥浆液,为保证施工安全注浆后,待浆液凝固一周后方可回填土。

项目设计断面如图1所示。

图1 设计断面

施工主要工序有施工准备、基坑开挖、基底检测、管片台车就位、管片安装、基坑回填。基坑开挖过程中注意放坡的坡度必须满足基坑稳定要求,随挖随支。基底检测过程中需要预留30 cm土体不可破坏,检测承载力合格后,采用小型设备开挖最后的土体并用压路机压实,压实度≥96%,回填土每层左右高差小于50 cm,对称夯实压实度≥94%,施工过程中采用跨墩龙门吊及汽车吊配合安装。在隧道施工过程中,严禁使用大型机械设备对隧道进行加载,小型设备压实过程中压实速度需要控制在规范允许范围内。

5 结语

采用装配式隧道与BIM的深化设计,缩短了工期并减少了工程造价,达到了“十四五”计划和2035年远景目标纲要“坚持创新驱动发展,全面塑造发展新优势”要求,将创新与绿色环保和可持续发展相结合。在设计过程中采用多种方案模拟以及现场试验研究,在过程中采用模拟吊装、模拟安装、模拟临时支撑体系搭建和拆除等工序,更明确了明挖隧道采用装配式结构具有诸多优点和巨大的市场潜力,在未来的推广应用中起到了良好的示范作用。