聚合物对PP-B的增韧作用研究

2021-11-16陈松

陈松

(大连西太平洋石油化工有限公司,辽宁 大连 116600)

1 弹性体增韧聚丙烯

弹性体以弹性微粒分散结构对PP进行增韧,是一种非常有效的方法,是目前增韧效果最为明显研究最多的一种方法。PP为半结晶共聚物,易生成大的球晶弹性,这是导致PP脆性的主因,体分散相粒子可抑制聚丙烯结晶,使PP得晶体变小。在共混体系中,作为分散相的弹性体或橡胶有引发剪切带和银纹的作用。均聚聚丙烯的抗冲击强度很低,基体呈现脆性,弹性体或橡胶对均聚聚丙烯的增韧机理以引发银纹为主;共聚聚丙烯冲击强度较高,基体呈现韧性,增韧机理以引发剪切带为主。

1.1.1 PP/乙丙橡胶共混体系

PP和乙丙橡胶(EPR)都有丙基,溶解度参数接近,由相似相容原理可知,它们具有良好的相容性。EPR具有良好的低温性能和高弹性,和PP共混可以改善PP的低温脆性和冲击性能。三元乙丙橡胶(EPDM)和PP结构相似,具有良好的相容性,常用于增韧PP。生产汽车所用的聚丙烯保险杠通常就采用PP/EPDM的共混物。采用共聚PP和EPDM制备共混材料,其缺口冲击强度显著提高。在添加纳米CaCO3之后,可以进一步提高其缺口冲击强度。李海东[3]等人发现PP/EPDM在较宽的组成范围(EPDM质量分数介于0%~26%)和很宽的温度范围(25~132 ℃)具有良好的韧性,增加EPDM含量或提高温度都能使共混物韧性提高。

1.1.2 PP/SBR 共混体系

用丁苯橡胶(SBR)增韧PP,在使PP在韧性增加的同时不损害其刚性,使改性PP兼具刚性和韧性。王延伟等人[4]用超细SBR增韧PP,能使PP的韧性显著提高;在加入相容性嵌段共混物后增韧效果更加显著。用PP接枝SBR与PP共混,可以显著提高PP的机械性能。当PP-g-SBR质量分数为2%时,PP在200C的缺口冲击强度提高2.6倍。

1.1.3 PP/SBS 共混体系

SBS兼具热塑性塑料和硫化橡胶的性能,在于PP共混是可以显著提高PP的冲击强度。采用乳液聚合方法制备交联苯乙烯刚性粒子XPS,再在XPS表面用SBS进行包覆,然后与PP共混,得到的复合物冲击强度明显提高。加氢SBS(SEBS)耐老化性能优异,兼具高弹性和可塑性,同时具有良好的共混性能和溶解性能。对于PP来讲,SEBS是一种比SBS更加有效的增韧剂,0 ℃时,包含30%(质量分数)SEBS的PP的冲击强度时含同样质量分数PP的2倍。

1.1.4 PP/POE共混体系

POE(乙烯-1-辛烯共聚物)是近年来开发的新型热塑性弹性体,应用于塑料增韧等领域。PP/mPO共混已经得到大规模的工业化应用。采用一种共聚PP和POE进行共混,其缺口冲击强度达到59.9 kJ/m2。EPDM,POE,和PP的相容性较好,一般不需要添加相容剂,即可以获取良好的增韧效果。mPOE增韧PP主要是依靠弹性体诱发大量剪切带和银纹从而消耗冲击能。对于不同的PP机体,mPOE的增韧效果不同,共聚型PP/mPOE共混体系早于均聚型PP/mPOE共混体系发生脆韧转变,常温时早于低温时发生脆韧转变。

1.2 热塑性塑料增韧PP

茂金属聚乙烯(mPE)的玻璃花转变温度低,断裂伸长率大,非常适用于PP的增韧改性。其增韧效果取决于共混物中mPE的用量,mPE的用量介于25%~40%时,共混物兼具良好的拉伸强度和韧性,同时具有良好的加工性能。

超高摩尔质量聚乙烯(UHMWPE)相对分子质量极高,分子链极长,其韧性、强度。耐磨性及热稳定性相当突出。其超长分子链在机体中形成物理缠结及串锁的结构,使机体的韧性和冲击强度提高。李炳海等人[5]研究发现流动性较好的UHMWPE对于熔体流动速率较小的PP-B增韧效果突出,共混体系常温缺口冲击强度高达74.2 kJ/m2,断裂伸长率超过700%,同时其刚性和强度也略有提高。向共聚型PP/UHMWPE共混物中适当加入LLDPE,能够起到“减黏”和增容作用,有利于进一步提高共混物性能,尤其是冲击性能。

弹性体和PP共混虽然具有良好的冲击强度,但强度和热变形温度、刚度等性能损失较大。为了降低成本和改善力学性能,在弹性体/PP体系中,加入塑料形成三元共混体系。随着mPOE的用量增加,体系的断裂韧性和冲击强度明显提高,当mPOE质量分数介于10%~15%时,共混物的强度、刚性和韧性处于最佳平衡。在PP/HDPE/mPOE共混体系中,当mPOE含量达到5%(质量分数)时,可显著共混体系的低温脆性,HDPE的协同增韧效应时制得的改性塑料具有高流动性和高韧性,可以用于制造汽车保险杠[6]。

2 实验部分

2.1 主要原料

聚丙烯(PP):粒料;

乙烯辛烯共聚物(POE):粒料,型号为8999,美国杜邦公司;

乙烯-醋酸乙烯共聚物(EVA):粒料,28/250,北京化工一厂;

低密度聚乙烯(LDPE):粒料,1F7B,燕山石化公司化工一厂;

三元乙丙橡胶(EPDM):颗粒,大连聚兴塑胶有限公司。

2.2 仪器设备

BS223S型电子天平;XNR-400A熔体流动速率仪,SZ-35型立式注塑机。

XCJ-4型简支梁冲击试验机,XQZ-Ⅱ型缺口制样机,电子拉伸试验机。

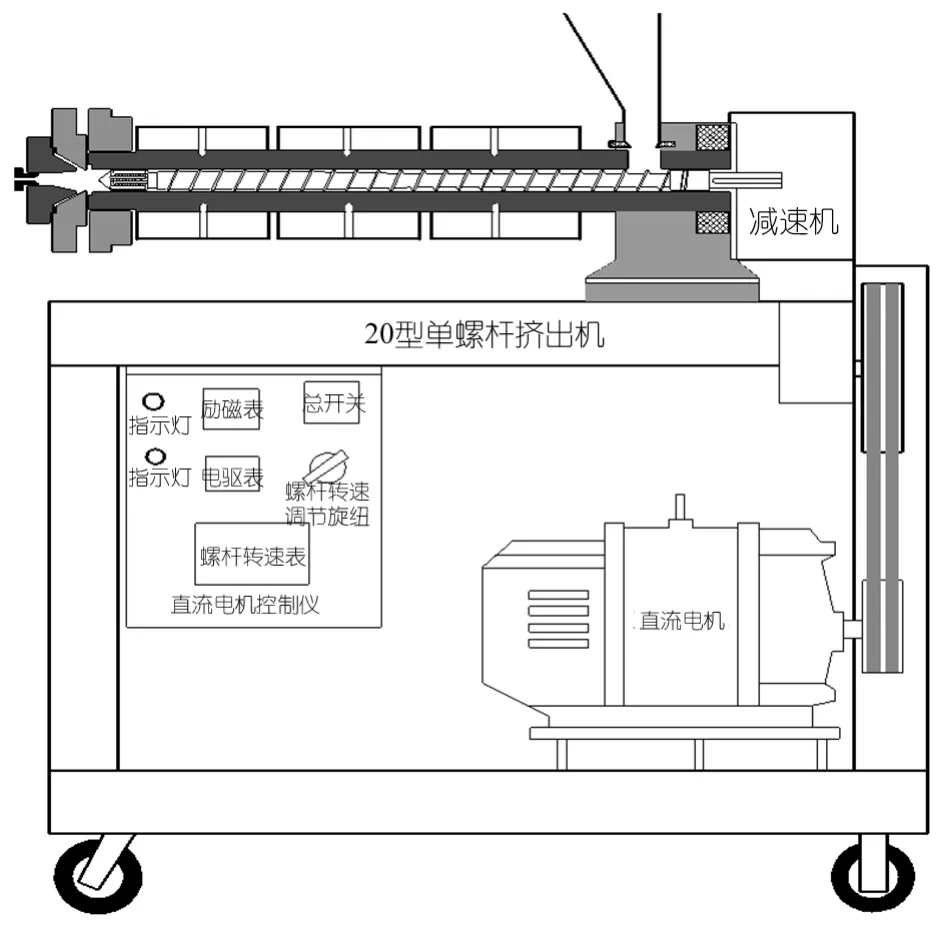

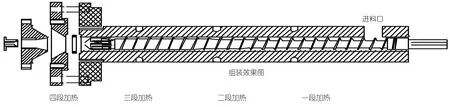

20型单螺杆挤出机:SJ-20×25型,螺杆有效长径比为25,螺杆直径20 mm,如图1所示。挤出机机头、螺杆和螺筒剖面图如图2所示。

图1 20型单螺杆挤出机

图2 使用挤出机的螺杆、螺筒和机头剖面图

2.3 物料的初混

用药物天平按文中比例分别称取PP颗粒料和各种增韧改性剂(POE,EVA,LDPE,EPDM)颗粒,分别在混合机中充分混合均匀,装入自封袋中,以待进行熔融挤出。

2.4 熔融挤出共混工艺

设定单螺杆挤出机各段螺筒温度分别为:190 ℃,200 ℃,230 ℃,190 ℃(机头),螺杆转速均为50 r/min。待挤出机达到温度条件后,将初混料加入单螺杆挤出机料斗中,进行熔融挤出混合。混合物料熔融后经过挤出机模头挤出,控制螺杆转速,挤出产物模塑成条,用冷却水冷却,再经牵引机牵引,选取纯净的样条使用切粒机切粒,即得到共混产物颗粒。

2.5 熔体流动速率的测定

使用XNR-400A型熔体流动速率仪,称取5 g左右待测样品颗粒,在230 ℃,2 160 g砝码条件下测试各样品MFR值。

升温至230 ℃后,再恒温15 min。从上端口取出活塞杆组合件,使用装料斗将称取的样品颗粒加入料筒,然后迅速用装料杆压实颗粒样品,重新将活塞杆组合件放入料筒。温度稳定在230 ℃4 min后,将砝码加在活塞杆组合件上,当挤出的样条达到切割要求时,切取5个无气泡样条,使用分析天平称量,计算出MFR值。

2.6 注塑制样

先将样品挑选,除去有杂质的颗粒,再将产品用SZ-35型立式注塑机进行注塑,得到标准样条。相同的条件下注塑20联样,从其上用剪刀分别剪下10条铔玲形拉伸试样和30条冲击试样。

先将选取冲击样条剪去样条毛边,再使用细砂纸轻轻打磨样条,使样条表面平滑,以便于准确测量尺寸大小。

使用XQZ-Ⅱ型缺口制样机将处理好的冲击样条铣出缺口,使用电子游标卡尺测量其宽度和厚度,并计算出平均值;缺口冲击样条测量缺口处的厚度与宽度。

冲击测试使用简支梁冲击试验机。每个组分的样品从测试温度环境中拿出,然后在简支梁冲击试验机上迅速进行冲击,记录冲击样条吸收的能量,计算出冲击强度。

样条进行拉伸实验,拉伸速率为50 mm/min,记录断裂强度、断裂伸长率以及拉伸屈服强度等试验数据。

3 结果与讨论

本论文选取了低密度聚乙烯(LDPE)、乙烯-醋酸乙烯共聚物(EVA)、聚丁烯(PB)、三元乙丙橡胶(EPDM)、乙烯辛烯共聚物(POE),分别按文中的比例用台称称量,然后与PP颗粒料进行初步混合,经由单螺杆挤出机进行熔融挤出,得到的颗粒用注塑机注塑制样,再分别测试样品的力学性能,比较分析了每种改性增韧效果。

3.1 LDPE改性PP的研究

3.1.1 熔体流动速率

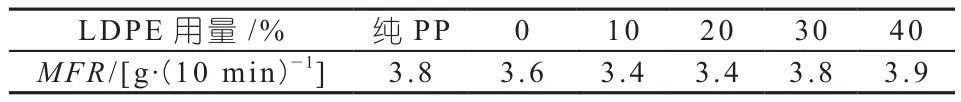

选取LDPE作为改性剂,将不同量的LDPE和PP原料进行共混挤出切粒,测定所得粒状产物的熔融流动速率,测试结果如表1所示。

表1 不同LDPE用量对产物熔体流动速率的影响

从表1可知,随着LDPE用量的增加,挤出物的熔体流动速率基本没有改变。

3.1.2 冲击强度

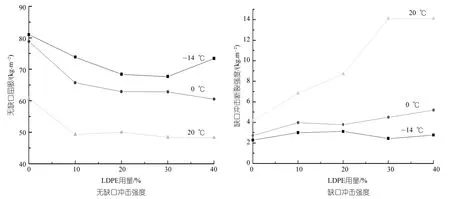

将不同用量的LDPE和PP经过挤出造粒,产物分别在20 ℃、0 ℃和-14 ℃的温度条件下对各组分样条进行无缺口冲击试验和缺口冲击试验,变化趋势如图3所示。

由图3可知,随着LDPE用量的增大,共混物在20 ℃、0 ℃、-14 ℃的无缺口冲击强度都呈现下降趋势;而缺口冲击强度的变化则不同,在0 ℃时,随着LDPE量的增加,缺口冲击强度略有提高;而在0 ℃和-14 ℃时,随着LDPE量的增加,PP的缺口冲击强度呈现小幅度的增加趋势。

图3 LDPE用量对产物冲击强度的影响

3.1.3 应力-应变性能

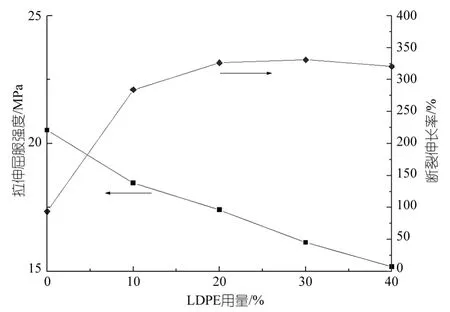

填加不同量的LDPE产物的应力-应变性能(图4)表明,随着LDPE用量的提高,产物的拉伸屈服强度下降,而断裂伸长率略有上升。

图4 不同用量LDPE对共混物拉伸性能的影响

总体来说,LDPE的加入对PP的缺口冲击强度并没有明显的改善,却使拉伸屈服强度下降,表明LDPE不是PP的良好增韧改性剂。

3.2 EVA改性PP的研究

3.2.1 熔融流动速率

将EVA按照不同质量份数加入到PP中,测定产品熔体流动速率,如表2所示。

表2 不同EVA用量对产物MFR的影响

随着EVA用量的增加,共混物的MFR显著提高,表明产物的熔体流动性大幅度提高。

3.2.2 冲击强度

将不同量的EVA和PP在20 ℃、0 ℃和-14 ℃的温度条件下进行无缺口冲击试验和缺口冲击试验,实验结果如图5所示。

从图5可以看出,20 ℃和0 ℃下,无缺口样条冲击试验均产生屈服而没有断裂,当温度降至-14 ℃时,一些样条出现断裂情况。随着EVA用量的增加,冲击强度表现为稳定下降。而缺口冲击强度随着EVA用量的增加略微提高了冲击强度值。

图5 EVA用量对共混物冲击强度的影响

3.2.3 应力-应变性能

将不同用量的EVA和PP挤出切粒,产物经注塑机注塑成拉伸样条,测定应力应变性能(图6)发现,随EVA用量的增加,产物的拉伸屈服强度和断裂伸长率都呈现较大的降低。

3.3 POE改性PP的研究

将不同量的POE和PP经挤出机挤出造粒,再由注塑机注塑成冲击样条和拉伸样条,研究其用量对产物各项性能的影响。

3.3.1 熔体流动速率

随POE用量的增加,挤出物的MFR呈现下降趋势(表 3)。

表3 不同POE含量对产物MFR的影响

3.3.2 冲击强度

分别在20 ℃、0 ℃和-14 ℃的温度条件下,对各组样条进行无缺口冲击试验和缺口冲击试验,结果如图6所示。

图6 不同EVA用量对产物拉伸性能的影响

从图7中可以看出,在PP中加入POE后,在20 ℃、0 ℃和-14 ℃温度下,无缺口冲击强度虽然有所下降,但冲击样条均未冲断,表现为冲击屈服。

图7 POE用量对共混产物冲击强度的影响

缺口冲击强度和纯PP相比明显增大,并且随POE的用量的增大,挤出物在20 ℃和0 ℃的缺口冲击强度开始大幅度提高;在20 ℃、0 ℃和-14 ℃时的缺口冲击强度分别是纯PP的8.7 倍、13.6倍和14.9倍,表明POE对PP有显著增韧效果。

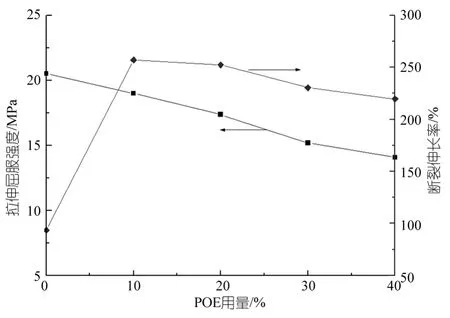

3.3.3 应力-应变性能

将不同用量的POE和PP挤出切粒,产物经注塑机注塑成拉伸样条后,应力-应变结果如图8所示。可以看出,在PP-B中加入POE后,拉伸屈服强度呈下降趋势,而断裂伸长率均比纯PP有明显地增加。

图8 不同POE用量对拉伸试验的影响

综合各项性能指标的变化情况发现,POE是PP的良好增韧改性剂。

3.4 PB用量对PP-B/PB性能的影响

3.4.1 熔体流动速率

将PB按照不同量加入到PP中,测试无缺口冲击强度、缺口冲击强度、拉伸性能。

取少量挤出物进行熔体流动速率(表4),随着PB的用量增加,MFR无明显的变化。

表4 PB用量对PP-B熔融指数的影响

3.4.2 冲击强度

挤出物无缺口冲击强度随PB用量的变化如表5所示。

由表5可以看出:在PP中加入PB之后,受到冲击时发生断裂的情况没有得到改善,说明PB的加入对PP-B的无缺口冲击性能没有明显影响。

表5 PB量对无缺口冲击强度的影响

在20 ℃、0 ℃和-14 ℃的温度条件下进行缺口冲击试验。实验结果如表6所示。

表6 PB用量对缺口冲击强度的影响

由表6可知,PP中加入PB后,缺口冲击强度有不同程度的提高。

综合来看,PB对低温PP的缺口冲击强度改善效果较好。

3.4.3 应力-应变性能

拉伸试验结果(表7)表明,PP中加入PB断裂伸长率均呈明显增加趋势,拉伸屈服强度略有下降。可见PB对PP的拉伸性能有较好的改善。

表7 PB用量对拉伸性能的影响

3.5 三元乙丙橡胶改性PP的研究

将EPDM按照不同质量份数加入到PP-B中,测试产物熔体流动指数、无缺口冲击强度、缺口冲击强度、拉伸性能。

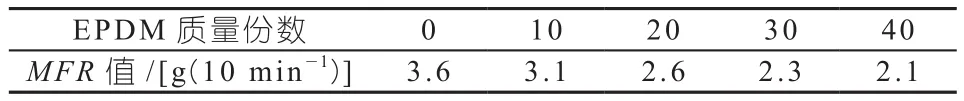

3.5.1 熔体流动速率

将PP/EPDM共混体系熔体流动速率(MFR)的表征测试结果如表8所示。

表8 EPDM含量对PP熔融指数的影响

由表8可以看出,在PP中加入EPDM后,其熔体流动速率略有下降,说明EPDM的加入会使PP的熔体流动性下降。

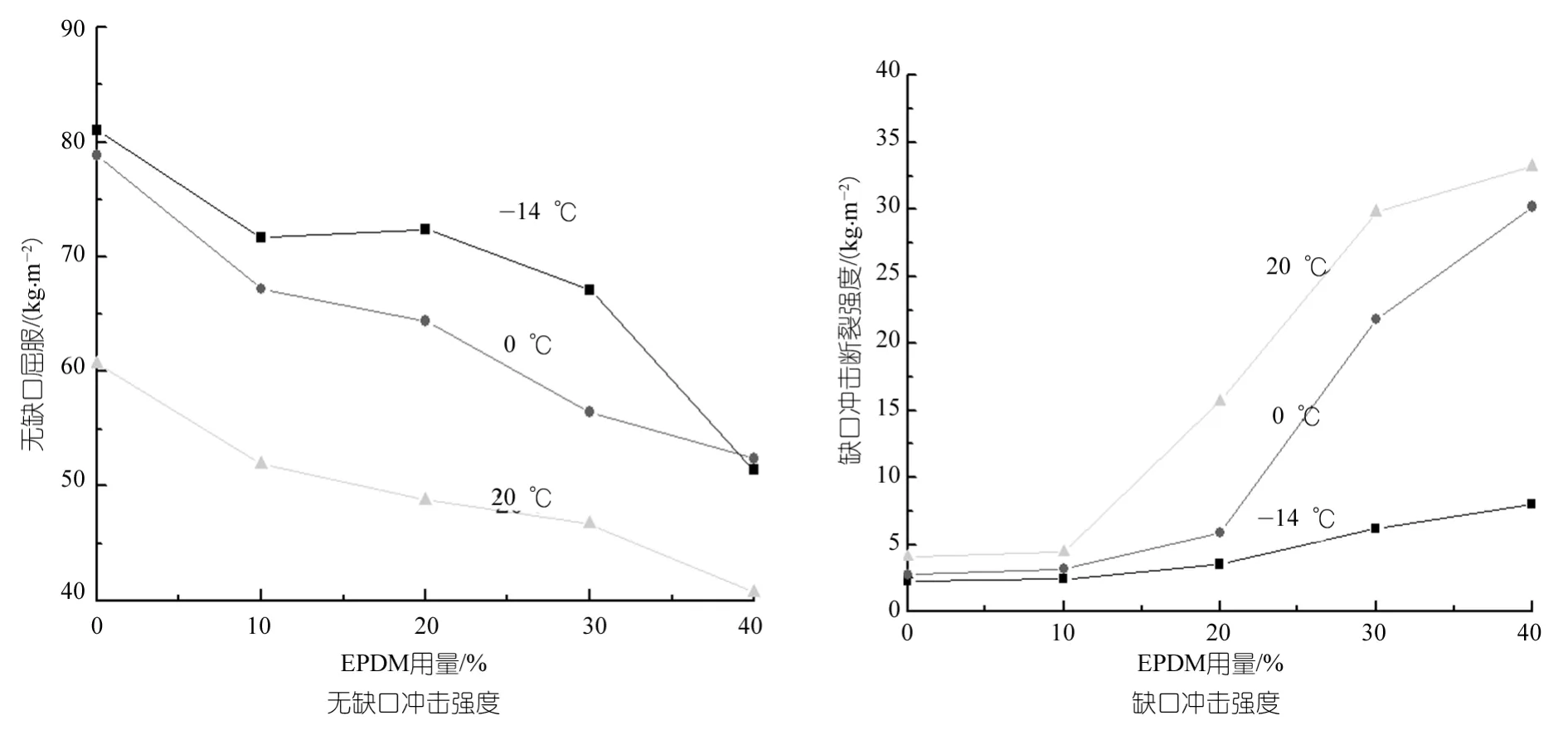

3.5.2 冲击强度

挤出物的无缺口冲击强度随EPDM用量的变化趋势如图9所示。

由图9可以看出,在PP中加入EPDM后,其在20 ℃、0 ℃和-14 ℃时的冲击屈服强度和纯PP相比均呈现下降趋势;但随着温度的下降,冲击屈服强度增大,说明材料变硬。

从图9的缺口冲击强度实验表明,在PP中加入EPDM后,缺口冲击强度有不同程度的提高,增加EPDM的用量,或者提高温度都能提高挤出物缺口冲击强度。

图9 EPDM用量对冲击强度的影响

当EPDM的用量为40%时,在20 ℃、0 ℃和-14℃下的断裂强度分别为33.2 MPa、30.2 MPa、和8.03 MPa,和纯PP相比分别提高了的7.6倍、10.1倍和2.5倍。

总体来看EPDM对PP的缺口冲击强度的改善效果很好。这是因为EPDM具有良好的低温性能和高弹性,因此能够很好的改善PP的低温脆性和缺口冲击强度。

3.5.3 应力-应变性能

应力-应变的实验结果如图10所示。从图中可以看出,加入EPDM使拉伸屈服强度呈现略微下降的趋势,而断裂伸长率则有所上升。

图10 EPDM用量对拉伸性能的影响

4 结论

(1)使用LDPE增韧PP,当LDPE的质量份数为40%时,20 ℃和0 ℃下的缺口冲击强度分别为14.1 kJ/m2和5.18 kJ/m2,和纯PP-B挤出物相比分别增加242%和90%。当LDPE的质量份数为20%时,挤出物在-14 ℃时的缺口冲击强度达到3.1 kJ/m2,是纯PP挤出物的1.37倍,说明LDPE的加入可以在一定程度上改善PP的低温冲击韧性。

(2)使用EVA增韧PP,当EVA质量份数为40%时,挤出物的MFR值提高5.1倍。当EVA质量份数为30%时,挤出物在20 ℃、0 ℃和-14 ℃时的缺口冲击强度同时达到最大值,分别为11.3 kJ/m2、6.20 kJ/m2和4.12 kJ/m2,分别是纯PP挤出物的2.74倍、1.65倍和1.37倍,说明EVA可以有效改善PP的韧性。

(3)使用POE增韧PP,随着POE用量的增加,挤出物无缺口冲击强度明显下降。当POE质量份数为30%时,挤出物在20 ℃、0 ℃和-14 ℃时的缺口冲击强度分别是是纯PP-B的8.7 倍、13.6倍和14.9倍,说明POE可以显著改善PP的低温冲击韧性。

(4)使用PB增韧PP,随着PB质量份数的增加,挤出物在-14 ℃时的冲击强度基本不变,断裂伸长比显著增加。当PB质量份数为10%时,20 ℃、0 ℃和-14℃下的缺口冲击强度分别是纯PP-B的1.70倍、1.30倍和1.48倍。说明PB可以在一定程度上改善PP的低温冲击韧性。

(5)使用EPDM增韧PP,随着EPDM用量的增加,挤出物的无缺口冲击强度明显下降。当EPDM的质量份数为40%时,在20 ℃、0 ℃和-14 ℃下的断裂强度分别为33.2 MPa、30. 2MPa、和8.03 MPa,分别是纯PP挤出物的8.6倍、11.1倍和3.5倍,同时断裂伸长率显著增加。说明EPDM可以有效改善PP的韧性。