基于特种车辆永磁同步电机同步控制系统设计

2021-11-16董星言杨金波蒋雨菲辛振伟

董星言,杨金波,王 辉,蒋雨菲,周 杰,辛振伟

(1.北京航天发射技术研究所,北京 100047; 2.北京长征天民高科技有限公司,北京 100047)

0 引 言

永磁同步电机(以下简称PMSM)以轻型化、高效节能、结构简单等特点已在现代工业设备及自动化生产过程中广泛应用,并已成为随动系统的重要驱动源[1],其控制策略和无传感器控制方法具有较高的研究价值。PMSM矢量控制系统具有动态性能好、精度高以及调速范围宽等优点,并且随着高性能伺服系统在各个领域需求的不断增加,系统的应用前景正不断拓展。在伺服和交流调速应用领域,PMSM矢量控制系统已成为的重点研究对象之一[2]。

由位置环、速度环和电流环组成的闭环控制是保证电机转矩、响应速度和控制精度的关键[3]。采用三闭环电机控制策略可实现位置动态跟随、转速精确控制和转矩快速响应,对实现双电机同步控制具有重要意义。

多电机同步控制已成为现代工业的发展趋势,其相关研究也成为研究热点[4]。多电机同步控制主要包括经典控制策略,如并行方式、主从方式、交叉耦合方式;现代控制策略,如偏差耦合控制和环形耦合控制等;智能控制策略,如基于模糊控制器和神经网络控制器的同步控制等[5]。特种车辆的应用场合需要使用简单可靠的方案来实现双电机同步要求,以保证速度的同步。利用电机主从控制策略,辅以上层调速控制,具有较理想的控制效果。

除满足基本功能性能需求外,特种车辆的控制系统需要更高的可靠性和安全性,在系统和单机设计中,均需要考虑相关设计,并在系统控制中实现。

1 PMSM控制方案设计

1.1 数学模型

PMSM的电压方程式(α-β坐标系)[6]:

(1)

式中:uα,uβ为α,β轴电压;iα,iβ为α,β轴电流;R为单相电阻;L为单相电感;ωe为电角速度;Ψf为永磁体磁链。

电磁转矩方程(d-q坐标系):

(2)

式中:Te为电磁转矩;p为电机极对数;id,iq为d,q轴电流;Ld,Lq为d,q轴电感。

1.2 三闭环矢量控制方案

根据式(2),PMSM的转矩由以下两部分构成[7]:

(3)

根据式(3),控制Te1、Te2即可实现PMSM的控制,转矩控制可以归结为d,q轴电流控制。不同的控制策略可以根据不同的d,q轴电流控制方式实现。

矢量控制为PMSM转矩及磁通的解耦提供了解决方法。这种解耦控制并不是驱动系统实现其性能的唯一要求。电机的性能指标可以通过更简单的控制策略实现[8]。id=0控制,cosφ=1控制,MTPA控制以及恒磁链控制等均为矢量控制的方法。采用id=0的控制和转子磁场定向方法,具有简化方案设计、增加调速范围、提高转矩性能等优点,满足特种车辆的应用需求。

基于位置环、转速环和电流环的三闭环控制系统可实现位置、转速及电流的PI调节,实现系统输出的快速动态响应以及稳定输出控制。三闭环控制系统中电流环作为内环,转速环居中,位置环作为外环。电机控制器可根据不同工况配置不同工作模式,以实现相应的目标控制。

图1为按照需求得到的控制系统原理框图。

2 双电机同步控制系统设计

2.1 同步控制策略

电机同步的现代控制策略和智能控制策略与经典控制策略相比,具有更高的同步控制精度、更快的系统响应速度以及更好的动态性能,但控制算法复杂,系统计算量较大,不利于实际的工程实践。在特种车辆应用场合,可选用控制算法相对简单、成熟度较高的经典控制策略,其中主从控制策略在双电机同步控制中具有较理想的控制效果。

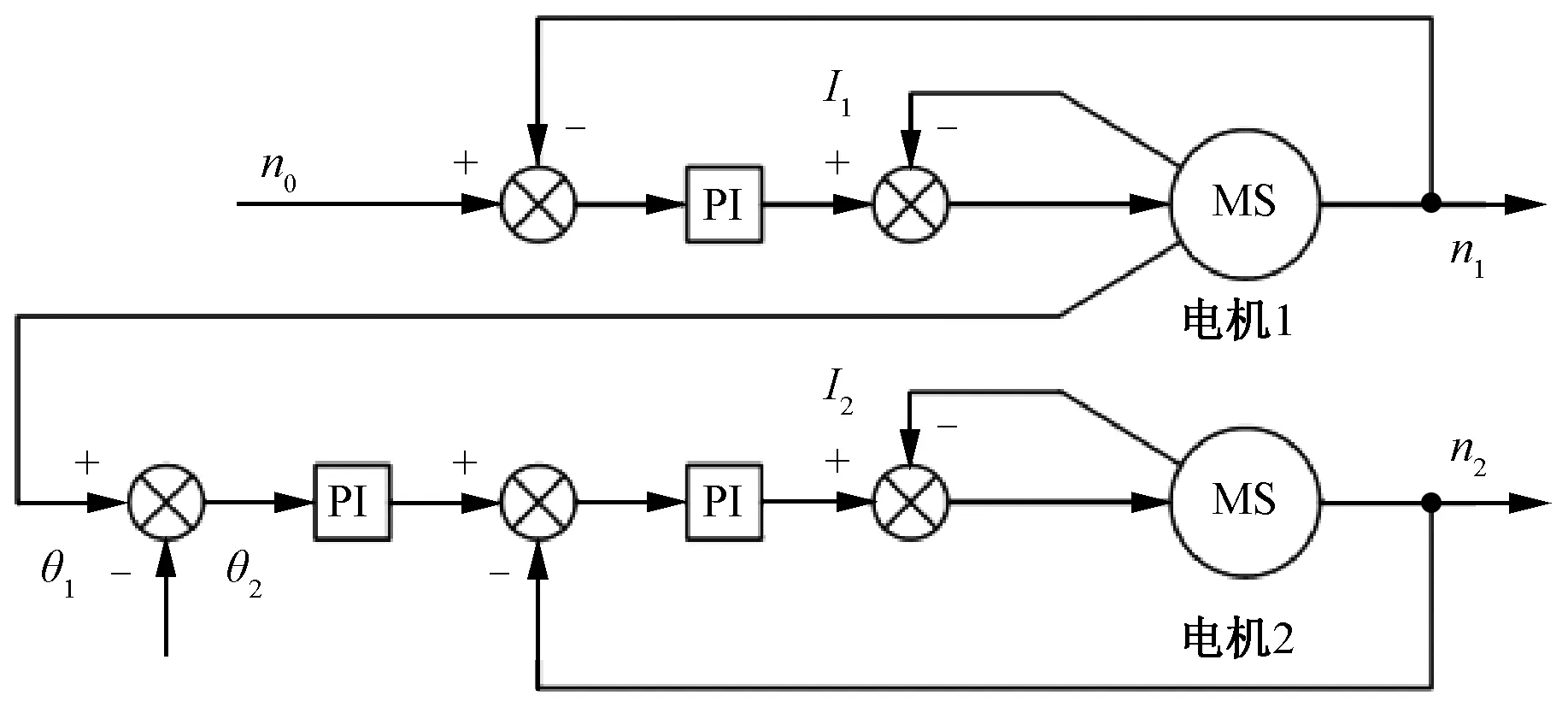

图2为主从控制策略的系统框图。电机1作为主动机,电机2作为从动机,主动机接收上位机转速指令,通过自身转速闭环进行转速稳定控制。主动机的位置信号作为从动机的位置输入参考,从动机通过位置控制跟随主动机的输出,达到同步控制的目的。

图2 主从控制策略系统框图

采用主从控制方式时,当从动机受到干扰速度发生变化时,主动机的速度不会随之改变,从而导致转速误差增大,同步效果受到影响[9]。为了弥补主从控制方式带来的误差,在上层控制策略中增加位置补偿控制,当由两电机驱动的机构位移差超过允许范围时,由上位机通过算法进行自动位置补偿。

2.2 控制系统硬件设计

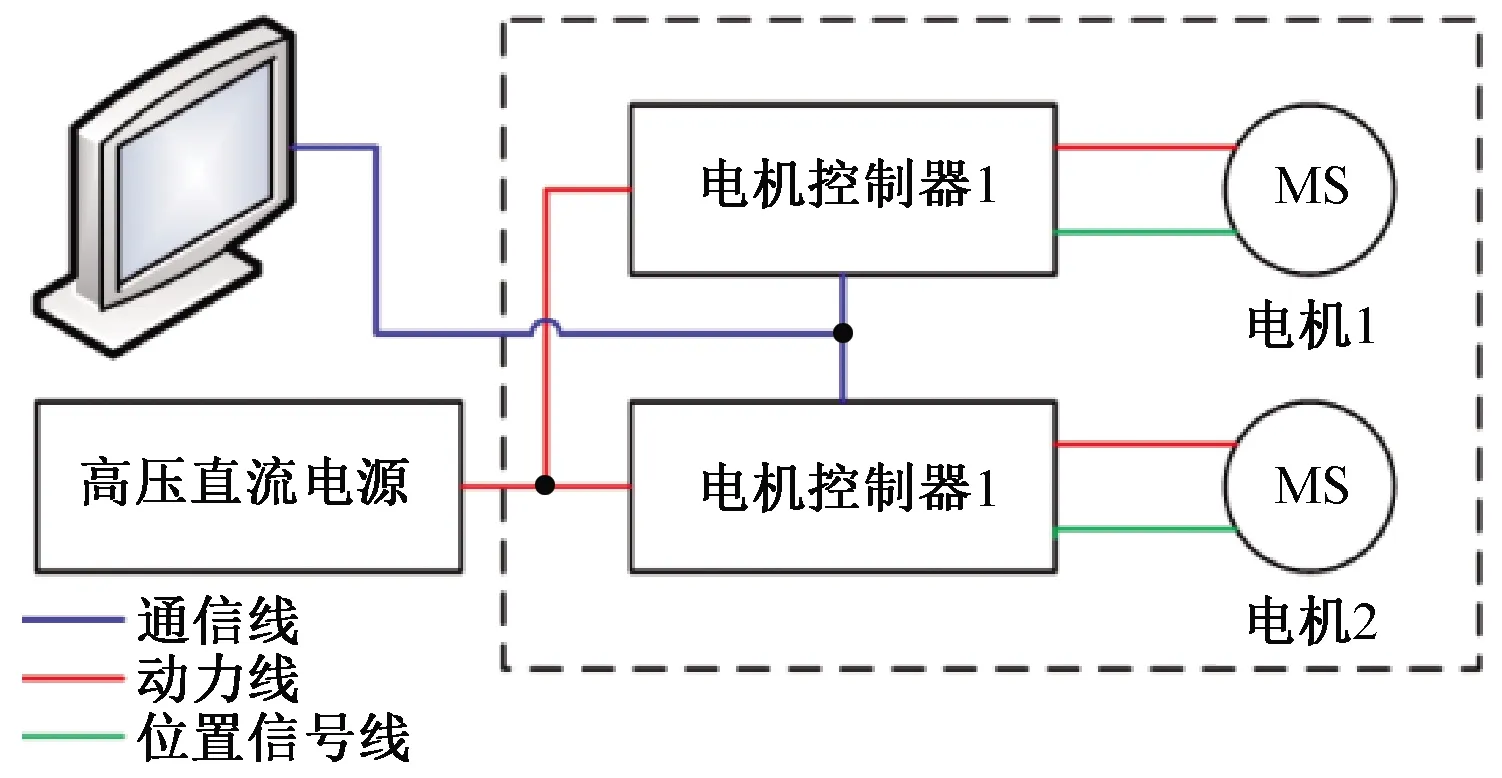

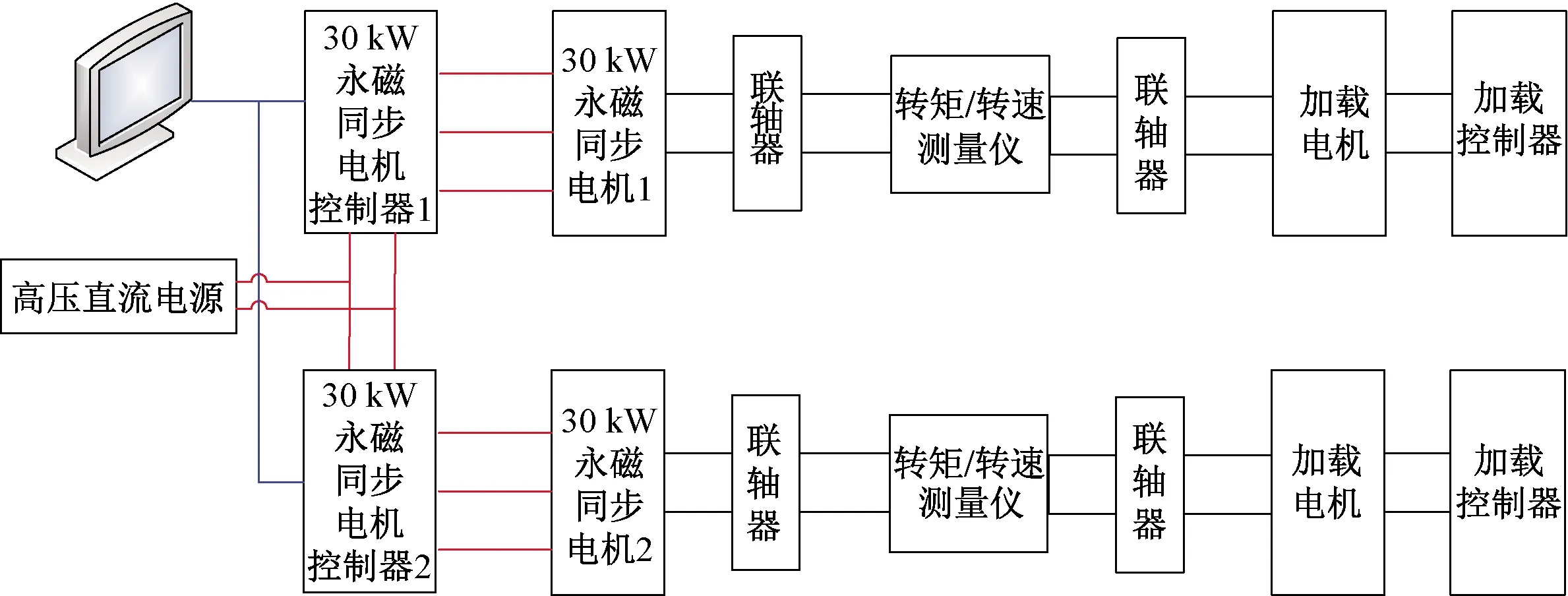

同步控制系统主要由电机控制器、PMSM和相关控制电缆组成。其中两台PMSM选取同批次、同参数电机,电缆长度、阻抗特性等尽量保持一致,这样可提高系统稳定度,去除参数不一致带来的原始误差。图3为同步控制系统组成框图。

图3 同步控制系统框图

电机控制器作为同步控制系统的核心,主要实现电压电流信号和开关量信号的采集、转子位置信号的解码以及与上位机之间通信,然后根据这些信息,将控制指令通过三闭环控制及矢量控制算法转换为PWM信号,完成电机转速、位置或电流的闭环控制。

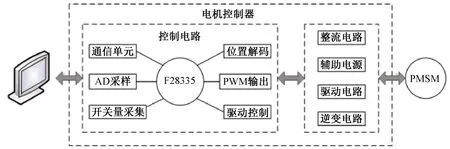

本系统需要实现PMSM的高速运行,并且矢量控制方式需要大量的程序计算,所以普通的单片机难以满足系统设计要求。系统的控制电路以TI公司的TMS320F28335(简称F28335)型号DSP为核心,F28335数字信号处理器是32位的高性能微处理器,一个周期内可完成32×32位的乘法累加计算,信号处理能力、控制能力强大。F28335采用低功耗的设计,主频可达150 MHz。该芯片具有丰富的外设资源,可实现所需的各种功能,包括:3个16位通用定时器/计数器;一个具有18路PWM输出、死区配置和紧急停机功能的16位高级定时器/计数器;16通道的12 位ADC;2路CAN 2.0B通信接口及其他通信外设等。

电机控制器主要由整流电路、逆变电路、控制电路、驱动电路和辅助电源等组成,图4为电机控制器硬件电路框图。

图4 电机控制器硬件电路框图

2.3 控制系统软件设计

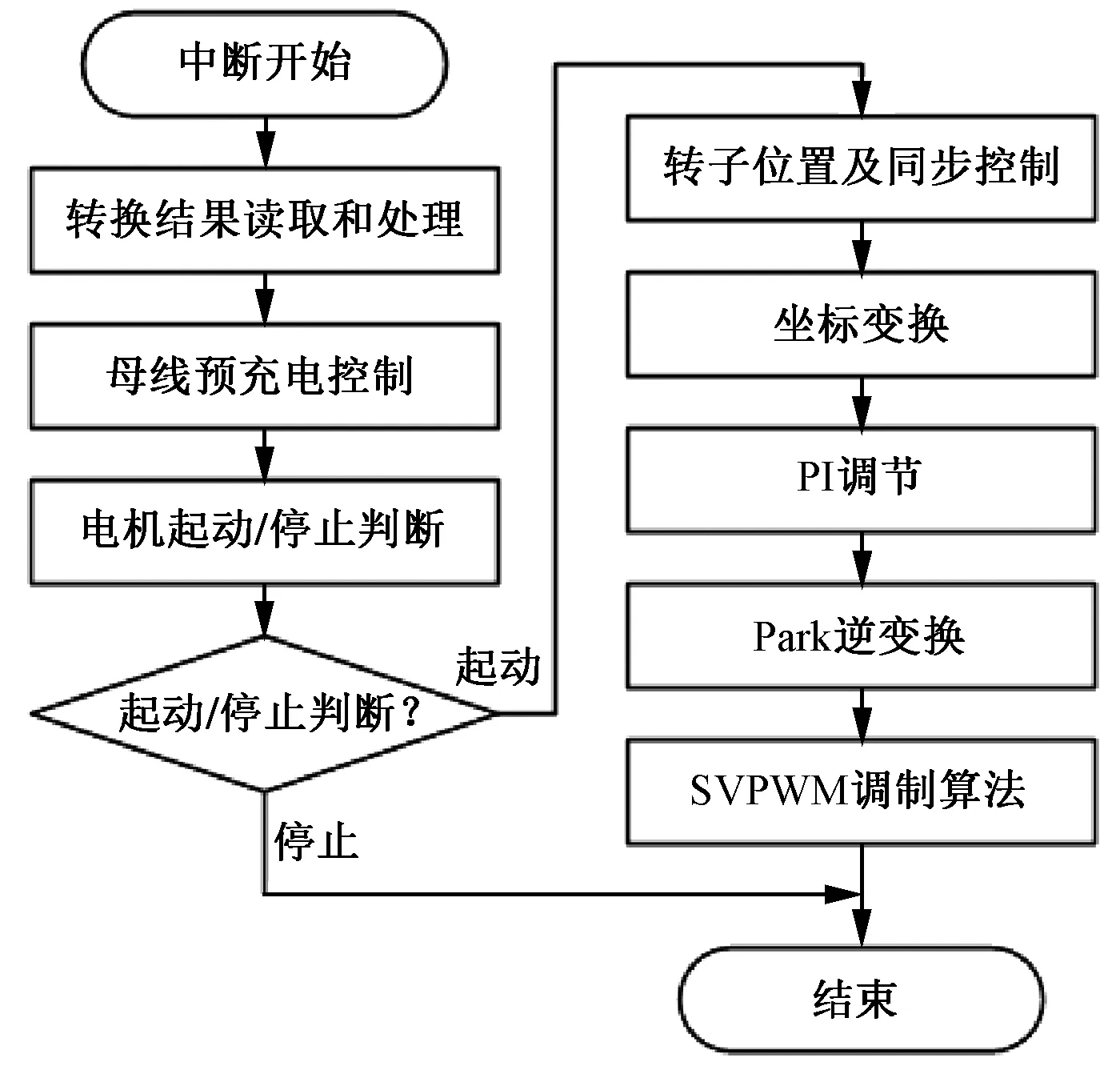

本系统采用TI公司的CCS5.5作为软件的开发环境,软件主要驻留在电机控制器F28335之上。软件设计主要包括主程序设计和中断处理程序设计,其中主程序主要实现对系统的初始化,包括寄存器的配置,相关变量的赋值操作等,程序的初始化能保证整个程序正确运行,它是程序运行之前的必不可少的工作之一。中断处理程序是系统控制算法的核心部分,它包括A/D转换结果的读取和处理、转子位置解算及同步控制算法、闭环PI调节算法以及SVPWM算法等。图5、图6为程序框图。

图5 主程序框图

图6 中断处理程序框图

3 系统可靠性和安全性设计

特种车辆应用场合更加注重可靠性和安全性,一旦出现问题将会造成不可估量的影响。因此,在电机同步控制系统设计时必须要考虑可靠性和安全性设计。

3.1 可靠性设计

可靠性的定义是指产品或系统在规定条件下和规定时间内完成规定功能的能力。平均无故障时间tMTBF为评估产品可靠性的重要指标[10]。将电机控制器的可靠性模型定义为串联模型,可按下式计算平均无故障时间是否符合系统要求。

tMTBF=1/λGS

(4)

式中:λGS为设备总失效率。

系统可靠性设计主要按照以下几个方面进行:

(1)降额设计。根据国军标或企业标准等进行降额等级选择,关键器件如功率模块、驱动芯片等应按照高等级降额要求选择;

(2)散热设计。损耗较大的器件应进行散热处理,应考虑在不同使用环境下,尤其是高温时器件的温升;

(3)简化电路。选用成熟或继承性电路,简化电路设计;

(4)冗余设计。硬件或软件设计时应采用冗余设计方法,例如通信采用双冗余机制,当一路故障,仍能实现正常通信。

3.2 安全性设计

为了保证系统安全性,应在以下方面考虑系统安全性设计:

(1)保护设计。电机控制器自身应设置分级保护机制,如过流保护、过压保护、过热保护、超速保护、失速保护等保护功能,保证设备自身和系统的安全。系统应该设置失步保护、超差保护以及软硬件限位等,保证单机出现问题时,通过系统进行紧急处理。

(2)绝缘设计。系统高压部分与机壳采用绝缘安装,高压电容均有放电回路;各单机和电缆应通过绝缘电阻和抗电强度测试;设备具备良好的搭接和绝缘措施,留有接地点,且接地点与机壳应可靠导通。

(3)警示设计。对高压用电设备和旋转机械附近有对应的警示;在系统使用说明书中明确安全注意事项和安全性操作要求。

4 试验及结果分析

4.1 试验平台

试验采用的2台自主研制的30 kW永磁同步电机控制器,主要由控制板、驱动板、辅助电源板和功率模块等组成。

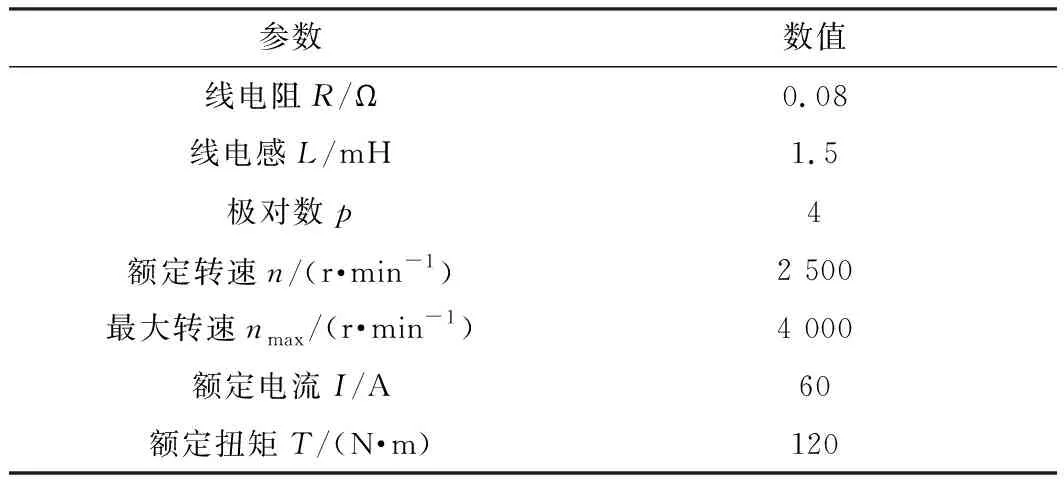

2台永磁同步电机均带绝对值编码器,其参数如表1所示。

表1 永磁同步电机的参数

4.2 试验内容及结果

2台永磁同步电机均采用对拖台架进行加载,台架试验环境如图7所示。

图7 台架试验环境示意图

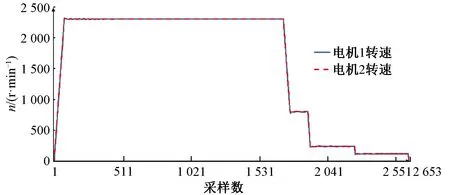

电机初始位移均为0,通过上位机按照系统设定转速逻辑给主控制器(即30 kW永磁同步电机控制器1)发送运动控制指令,电机1和电机2应同向旋转。系统要求2台电机转速误差在±20 r/min范围内。

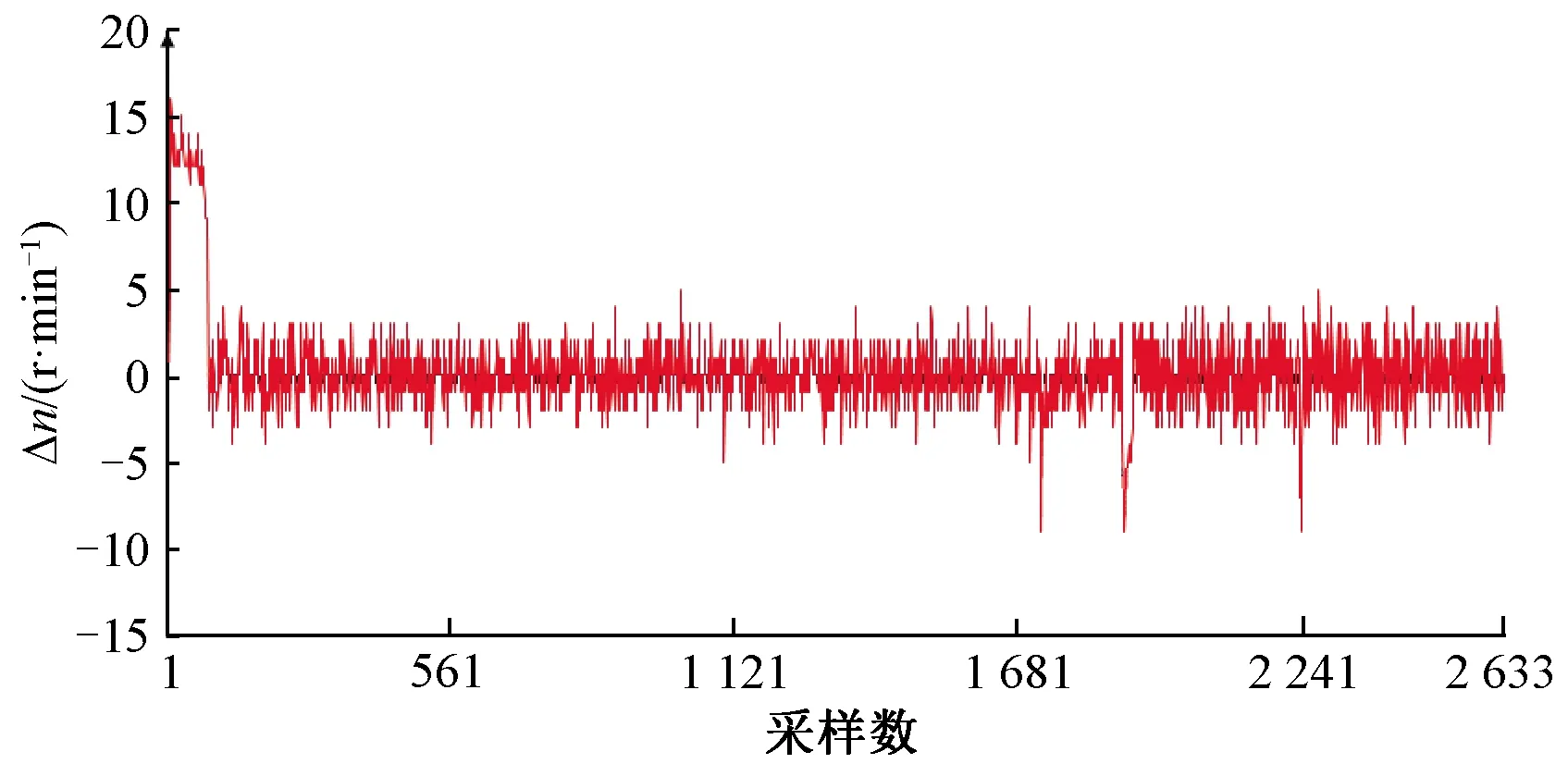

图8、图9分别为2台电机的实际转速和转速误差。

图8 两台电机实际转速曲线

图9 两台电机转速误差曲线

由图8、图9可知,在电机起动及上位机发送的转速发生变化时,2台电机的转速误差较大,但转速误差最大均不超过系统要求的±20 r/min,因此本系统的设计满足技术指标要求。

5 结 语

本文论述了在特种车辆应用场合,PMSM双电机同步控制系统的设计思路和方法,着重介绍了三闭环矢量控制方案、主从同步控制方法以及系统软硬件设计,对系统可靠性和安全性设计要点进行阐述,为特种车辆电机同步控制系统的设计研发提供借鉴。